Im Grunde sind Niedervakuum-Atmosphärenöfen die Arbeitspferde für industrielle Wärmebehandlungsprozesse, bei denen absolute Reinheit nicht das Hauptziel ist. Sie eignen sich hervorragend für Anwendungen wie Glühen, Löten und Sintern von Materialien, die weniger oxidationsempfindlich sind, wie z. B. rostfreier Stahl und bestimmte Keramiken. Ihre Verbreitung in Branchen wie der Automobilherstellung und dem Werkzeugbau beruht auf ihrer betrieblichen Effizienz und Kosteneffektivität.

Die Entscheidung für einen Niedervakuumofen zielt nicht darauf ab, ein perfektes Vakuum zu erreichen, sondern das richtige Maß an atmosphärischer Kontrolle für ein bestimmtes Material und einen bestimmten Prozess zu erzielen. Es handelt sich um einen bewussten Kompromiss, bei dem Geschwindigkeit und Kosteneffizienz für Anwendungen priorisiert werden, bei denen eine moderate Reinheit ausreicht.

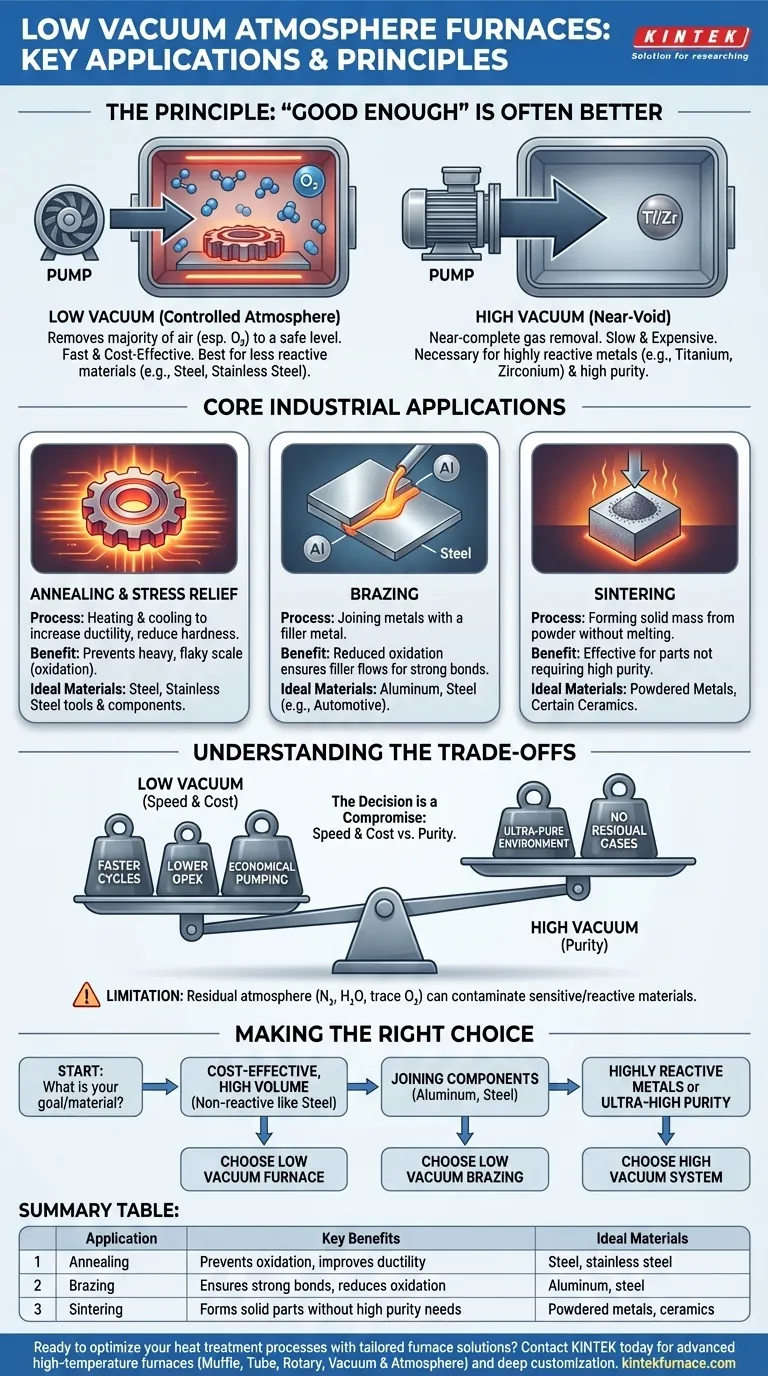

Das Prinzip: Warum „Gut genug“ oft besser ist

Der Wert eines Niedervakuumofens ergibt sich aus der Erkenntnis, dass die Entfernung jedes einzelnen Gasmoleküls oft unnötig und teuer ist. Das Ziel ist es, reaktive Gase auf ein Niveau zu reduzieren, das das zu bearbeitende Material nicht schädigt.

Die Atmosphäre kontrollieren, nicht eliminieren

Im Gegensatz zu Hochvakuumsystemen, die ein nahezu leeres Vakuum anstreben, „pumpen“ Niedervakuumöfen die Kammer einfach ab, um den größten Teil der Umgebungsluft, insbesondere Sauerstoff, zu entfernen. Dadurch entsteht eine kontrollierte Niederdruckumgebung, die für viele thermische Prozesse ausreichend ist.

Ideal für weniger reaktive Materialien

Diese Öfen eignen sich am besten für Materialien, die eine natürliche Oxidationsbeständigkeit aufweisen oder bei denen eine geringfügige Oberflächenwechselwirkung akzeptabel ist. Metalle wie Stahl und Edelstahl sind Paradebeispiele, da sie nicht so reaktiv sind wie Materialien wie Titan oder Zirkon, die ein Hochvakuum erfordern.

Die Balance zwischen Kosten und Reinheit

Der Haupttreiber für die Wahl eines Niedervakuumofens ist die Wirtschaftlichkeit. Sie benötigen weniger komplexe und teure Pumpsysteme, erreichen ihr Vakuumziel viel schneller (kürzere Zykluszeiten) und sind im Allgemeinen einfacher zu warten.

Kernindustrielle Anwendungen

Niedervakuumöfen sind fester Bestandteil mehrerer wichtiger Fertigungs- und Wärmebehandlungsprozesse.

Glühen und Spannungsarmglühen

Beim Glühen wird ein Material erhitzt und abgekühlt, um seine Duktilität zu erhöhen und die Härte zu reduzieren. Die Verwendung eines Niedervakuumofens verhindert die starke, flockige Zunderbildung (Oxidation), die entstehen würde, wenn das Teil an der offenen Luft erhitzt würde, was zu einer saubereren Oberfläche für Bauteile wie Stahlwerkzeuge führt.

Löten

Löten ist ein Verfahren zum Verbinden von zwei Metallteilen mithilfe eines Lötmetalls. Niedervakuumlöten wird beispielsweise in der Automobilindustrie häufig zum Verbinden von Aluminiumkomponenten eingesetzt. Die reduzierte Sauerstoffumgebung verhindert übermäßige Oxidation und stellt sicher, dass das Lötmetall richtig fließen und eine starke Verbindung herstellen kann.

Sintern

Sintern ist der Prozess des Verdichtens und Formens eines festen Materials durch Hitze und Druck, ohne es bis zum Schmelzpunkt zu verflüssigen. Niedervakuumöfen werden zum Sintern von Teilen aus Pulvermetallen und bestimmten Keramiken verwendet, bei denen keine hochreine Umgebung zwingend erforderlich ist.

Die Kompromisse verstehen: Niedriges vs. hohes Vakuum

Die Wahl zwischen einem Niedervakuum- und einem Hochvakuumofen ist eine entscheidende technische Entscheidung, die auf einem klaren Satz von Kompromissen beruht.

Die Reinheitsgrenze

Die bedeutendste Einschränkung eines Niedervakuumofens ist die Restatmosphäre. Er kann nicht für die Verarbeitung hochreaktiver Metalle wie Titan oder für Anwendungen verwendet werden, die makellose, kontaminationsfreie Oberflächen erfordern, wie z. B. medizinische Implantate oder fortschrittliche Halbleiterkomponenten.

Der Geschwindigkeits- und Kostenvorteil

Dies ist der Hauptvorteil. Die Zeit, die benötigt wird, um eine Kammer auf einen niedrigen Vakuumzustand abzupumpen, beträgt Minuten, während das Erreichen eines Hochvakuums viel länger dauern kann. Dies führt direkt zu einem höheren Durchsatz und geringeren Betriebskosten pro Teil.

Das inhärente Kontaminationsrisiko

Die verbleibenden Gase in einer Niedervakuumumgebung – hauptsächlich Stickstoff, Wasserdampf und Spuren von Sauerstoff – können immer noch mit dem Werkstück wechselwirken. Für viele Anwendungen ist diese Wechselwirkung vernachlässigbar, aber für empfindliche Materialien kann sie die Qualität und Leistung des Endprodukts beeinträchtigen.

Die richtige Wahl für Ihren Prozess treffen

Ihr Material und Ihr Endziel bestimmen die richtige Ofentechnologie.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter Massenwärmebehandlung liegt: Ein Niedervakuumofen ist die effizienteste Wahl für nicht reaktive Materialien wie Stahl.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Komponenten wie Aluminium oder Stahl liegt: Das Niedervakuumlöten bietet eine zuverlässige und wirtschaftliche Lösung, die sich in anspruchsvollen Branchen bewährt hat.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Metalle oder dem Erreichen ultrahoher Reinheit liegt: Sie müssen ein Hochvakuumsystem verwenden, da ein Niedervakuumofen eine inakzeptable Kontamination verursachen würde.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, die atmosphärischen Anforderungen Ihres Materials mit der wirtschaftlichsten und effizientesten verfügbaren Technologie abzugleichen.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteile | Ideale Materialien |

|---|---|---|

| Glühen | Verhindert Oxidation, verbessert die Duktilität | Stahl, Edelstahl |

| Löten | Gewährleistet starke Verbindungen, reduziert Oxidation | Aluminium, Stahl |

| Sintern | Bildet feste Teile ohne hohe Reinheitsanforderungen | Pulvermetalle, Keramiken |

Sind Sie bereit, Ihre Wärmebehandlungsprozesse mit maßgeschneiderten Ofenlösungen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Hochtemperaturöfen anzubieten, darunter Muffel-, Rohr-, Drehrohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Effizienz steigern und Kosten senken können!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Welche Bedeutung hat Stickstoff in Schutzgasöfen? Optimierte Wärmebehandlung und Oberflächenhärtung freischalten

- Was sind die beiden Haupttypen von Atmosphärenöfen und ihre Eigenschaften? Wählen Sie den richtigen Ofen für Ihr Labor

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern