Die zwei Hauptzwecke eines Ofens mit kontrollierter Atmosphäre sind grundlegend gegensätzlich und doch gleichermaßen entscheidend. Der erste besteht darin, eine chemisch inerte Umgebung zu schaffen, um die Oberfläche eines Materials vor unerwünschten Reaktionen zu schützen, während der zweite darin besteht, eine chemisch aktive Umgebung zu schaffen, um die Oberflächeneigenschaften eines Materials absichtlich zu verändern. Diese Kontrolle ist unerlässlich, um die präzisen Eigenschaften zu erzielen, die in Hochleistungskomponenten erforderlich sind.

Die Entscheidung für eine kontrollierte Atmosphäre dreht sich darum, die Umgebung zu beherrschen, um ein bestimmtes Ergebnis zu erzielen. Sie erzeugen entweder einen Schutzschild, um Veränderungen wie Oxidation zu verhindern, oder Sie führen bestimmte Elemente ein, um absichtlich Veränderungen wie Oberflächenhärtung herbeizuführen.

Die zwei Kernfunktionen: Schützend vs. Reaktiv

Die Wahl zwischen einer schützenden oder reaktiven Atmosphäre bestimmt den gesamten Wärmebehandlungsprozess und dessen Ergebnis. Jede Funktion dient einem bestimmten Fertigungsziel.

Die schützende (inerte) Atmosphäre

Das Hauptziel hier ist die Konservierung. Indem der Ofen mit einem Inertgas wie Stickstoff oder Argon gefüllt wird, verdrängt man den Sauerstoff, der normalerweise in der Luft vorhanden wäre.

Dies verhindert Oberflächenreaktionen, insbesondere die Oxidation (Rostbildung oder Zunderbildung), während Hochtemperaturprozessen. Dies ist entscheidend für Anwendungen wie das Blankglühen, bei dem das Material den Ofen mit einer sauberen, ungetrübten Oberfläche verlassen muss.

Die reaktive (aktive) Atmosphäre

In diesem Fall ist das Ziel die Transformation. Die Atmosphäre wird sorgfältig mit spezifischen Gasen formuliert, die dazu bestimmt sind, mit der Materialoberfläche zu reagieren.

Dieser Prozess verändert absichtlich die Oberflächenchemie, um deren Eigenschaften zu verbessern. Ein klassisches Beispiel ist die Aufkohlung, bei der Kohlenstoff in die Oberfläche von Stahl diffundiert wird, um eine harte, verschleißfeste Außenschicht zu erzeugen, während ein weicherer, zäherer Kern erhalten bleibt.

Warum diese Kontrolle wichtig ist: Die Hauptvorteile

Über das einfache Erhitzen an der Luft hinaus bietet dies erhebliche Vorteile in Bezug auf Qualität, Effizienz und Sicherheit, weshalb diese Öfen in anspruchsvollen Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Medizintechnik Standard sind.

Erzielung überlegener Materialeigenschaften

Präzise Atmosphärenkontrolle ermöglicht eine unvergleichliche Konsistenz und die Schaffung spezifischer Materialeigenschaften. Sie ermöglicht Prozesse, die in einem Ofen mit offener Luft einfach nicht möglich sind.

Dieses Maß an Präzision ist für kritische Komponenten, bei denen Leistung und Zuverlässigkeit von größter Bedeutung sind, nicht verhandelbar.

Steigerung der Betriebseffizienz

Öfen mit kontrollierter Atmosphäre sind für hohe Effizienz ausgelegt. Durch den Einsatz von Inertgasen für eine optimierte Wärmeverteilung und überlegene Isolierung können sie den Energieverbrauch im Vergleich zu älteren Methoden um bis zu 30 % senken.

Diese Energieeinsparungen, kombiniert mit einer Reduzierung der Ausschussteile und einer verlängerten Lebensdauer der bearbeiteten Materialien, führen zu einer erheblichen langfristigen Kostensenkung.

Verbesserung der Umwelt- und Arbeitssicherheit

Diese Technologie bietet einen großen Umweltvorteil, indem sie ältere, gefährlichere Prozesse ersetzt.

Beispielsweise eliminiert die Schutzgasaufkohlung die Notwendigkeit toxischer Zyanidsalzbäder und beseitigt die damit verbundenen Risiken der Landkontamination und die komplexe, kostspielige Entsorgung gefährlicher Abfälle.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist diese Technologie nicht ohne Überlegungen. Die Entscheidung, in ein Schutzgassystem zu investieren, beinhaltet das Abwägen seiner Vorteile gegen seine Komplexität.

Höhere Anfangskosten und Komplexität

Diese Öfen sind komplexer als ihre Gegenstücke mit offener Luft. Sie erfordern hochentwickelte Gasmischplatten, abgedichtete Kammern und fortschrittliche Sensoren zur Überwachung und Aufrechterhaltung der Atmosphäre.

Dies führt zu einer höheren Anfangsinvestition im Vergleich zu einfacheren Ofenkonstruktionen.

Erhöhter Betriebsaufwand

Das Management der Gasversorgung und die Sicherstellung der präzisen atmosphärischen Zusammensetzung erfordert geschultes Personal und eine strenge Prozesskontrolle.

Die Gase selbst – wie Stickstoff, Argon oder Wasserstoff – stellen einen laufenden Betriebsaufwand dar, der in die Gesamtkosten der Eigentümerschaft einbezogen werden muss.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen atmosphärischen Ansatzes hängt vollständig vom gewünschten Ergebnis für Ihr Material ab.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation und der Erhaltung der Oberflächengüte liegt: Sie benötigen eine schützende, inerte Atmosphäre für Prozesse wie Blankglühen, Löten oder Sintern.

- Wenn Ihr Hauptaugenmerk auf der Änderung der Oberflächenchemie zur Leistungsverbesserung liegt: Sie benötigen eine reaktive Atmosphäre für Prozesse wie Einsatzhärten, Aufkohlen oder Nitrieren.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Großserienfertigung fortschrittlicher Materialien liegt: Die Effizienz-, Wiederholbarkeits- und Sicherheitsvorteile von Öfen mit kontrollierter Atmosphäre überwiegen oft deren Anfangskosten im Vergleich zu älteren, weniger präzisen Methoden.

Letztendlich gibt Ihnen die Kontrolle der Ofenatmosphäre die direkte Kontrolle über die endgültigen Eigenschaften und die Qualität Ihres Materials.

Zusammenfassungstabelle:

| Zweck | Ziel | Schlüsselprozesse | Häufig verwendete Gase |

|---|---|---|---|

| Schützend (Inert) | Oberflächenreaktionen wie Oxidation verhindern | Blankglühen, Löten, Sintern | Stickstoff, Argon |

| Reaktiv (Aktiv) | Oberflächeneigenschaften absichtlich ändern | Aufkohlen, Nitrieren, Einsatzhärten | Wasserstoff, Kohlenstoffreiche Gase |

Sind Sie bereit, Ihre Materialverarbeitung mit präziser Atmosphärenkontrolle zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Schutzgasöfen sowie CVD/PECVD-Systeme, alle unterstützt durch starke und tiefe Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Ob in der Luft- und Raumfahrt, der Automobilindustrie oder der Medizintechnik, wir können Ihnen helfen, überlegene Materialeigenschaften zu erzielen, die Effizienz zu steigern und die Sicherheit zu erhöhen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Prozesse transformieren können!

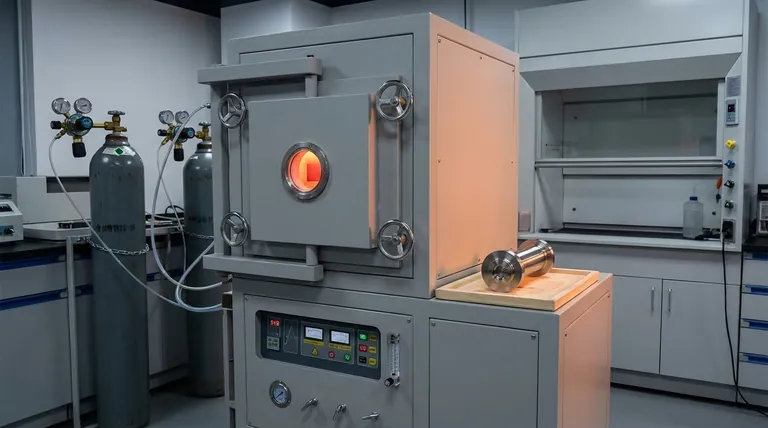

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten