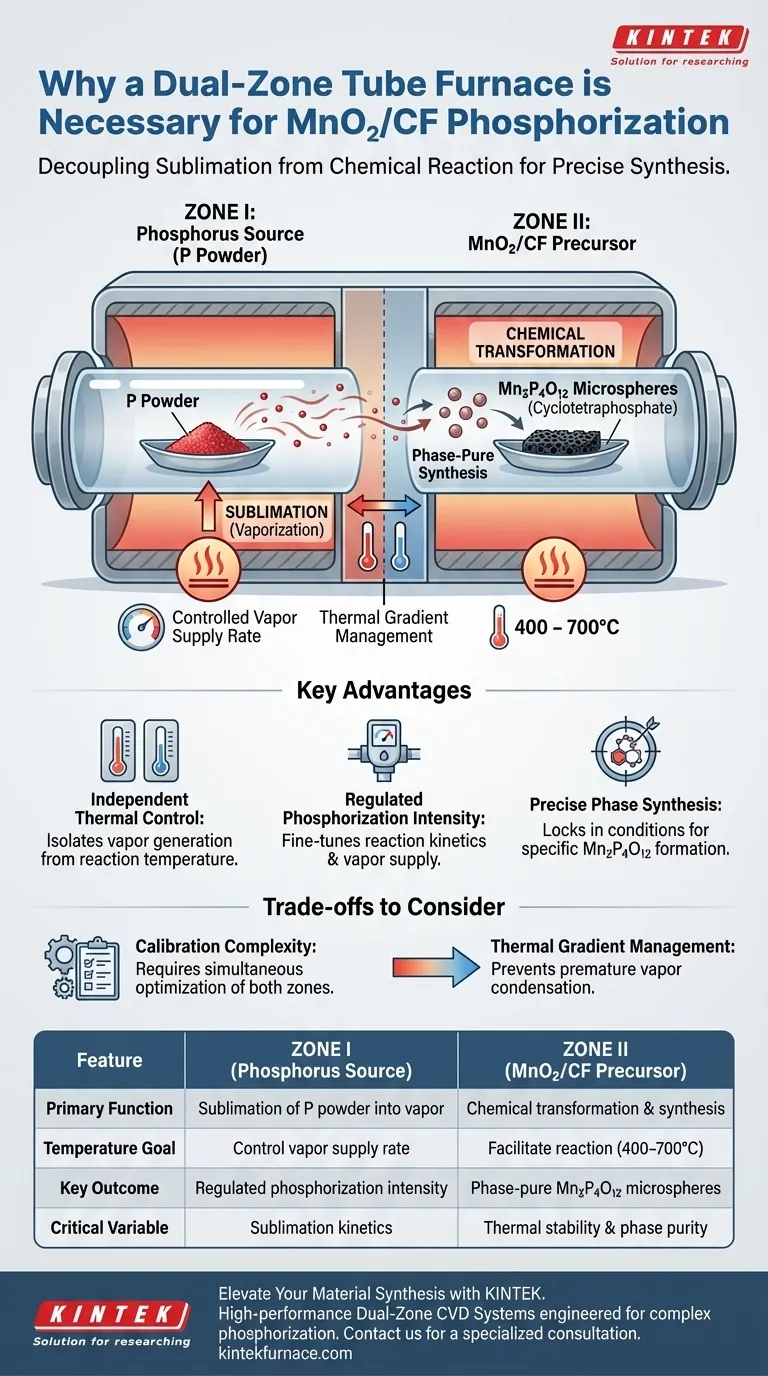

Ein Zweizonen-Rohröfen bietet die unabhängige Temperaturregelung, die erforderlich ist, um die Sublimation der Phosphorquelle von der chemischen Reaktion des Vorläufers zu entkoppeln. Durch die physische Trennung des Phosphorpulvers (Zone I) vom MnO2/CF-Vorläufer (Zone II) ermöglicht das System die präzise Steuerung der Phosphorisierungsintensität, die für die Umwandlung des Vorläufers in spezifische Phasen von Cyclotetraphosphat (Mn2P4O12) entscheidend ist.

Die Notwendigkeit eines Zweizonensystems liegt in seiner Fähigkeit, die Erzeugung von Phosphordampf von der Synthesetemperatur des Zielmaterials zu isolieren. Diese Trennung ermöglicht die Feinabstimmung der Reaktionskinetik und gewährleistet die erfolgreiche Synthese spezifischer Mikrosphärenphasen ohne thermische Interferenzen zwischen Quelle und Substrat.

Die Mechanik der raumgebundenen CVD

Physische Trennung der Komponenten

Bei diesem CVD-Aufbau (Chemical Vapor Deposition) werden die Reaktanten vor dem Erhitzen nicht gemischt.

Zone I ist ausschließlich der Phosphorquelle (P-Pulver) gewidmet.

Zone II beherbergt das Zielmaterial, den MnO2/CF-Vorläufer.

Diese physische Trennung ist die Voraussetzung für die Steuerung des unterschiedlichen chemischen Verhaltens jedes Materials.

Unabhängige Temperaturregime

Der Hauptvorteil dieser Konfiguration ist die Fähigkeit, gleichzeitig zwei verschiedene thermische Umgebungen aufrechtzuerhalten.

Die Phosphorquelle benötigt eine bestimmte Temperatur, um die richtige Sublimationsrate (Umwandlung von festem Pulver in Dampf) zu erreichen.

Umgekehrt benötigt der MnO2/CF-Vorläufer einen anderen Reaktionstemperaturbereich, insbesondere 400 bis 700 °C, um die chemische Umwandlung zu erleichtern.

Ein Zweizonenofen stellt sicher, dass die zur Verdampfung des Phosphors erforderliche Temperatur nicht die zur Reaktion des Vorläufers erforderliche Temperatur bestimmt oder beeinträchtigt.

Präzision bei der Phasensynthese

Regulierung der Phosphorisierungsintensität

Die "Phosphorisierungsintensität" bezieht sich darauf, wie aggressiv der Phosphor mit dem MnO2/CF reagiert.

Diese Intensität wird durch die Konzentration des Phosphordampfes bestimmt, der Zone II erreicht.

Durch unabhängiges Einstellen der Temperatur von Zone I steuern Sie die Dampfzufuhrrate, ohne die Reaktionsbedingungen in Zone II zu ändern.

Erreichung spezifischer chemischer Phasen

Das ultimative Ziel dieses Prozesses ist die Synthese von Cyclotetraphosphat (Mn2P4O12)-Mikrosphären.

Die Bildung dieser spezifischen Phase ist sehr empfindlich gegenüber thermischen Bedingungen.

Das Zweizonensystem ermöglicht es Ihnen, das präzise "Rezept" aus Dampfdichte und Reaktionswärme einzustellen, das erforderlich ist, um diese spezifische Phase zu stabilisieren, anstatt einer zufälligen Mischung von Nebenprodukten.

Verständnis der Kompromisse

Komplexität der Kalibrierung

Während ein Zweizonensystem eine überlegene Kontrolle bietet, führt es zu mehr Variablen im experimentellen Prozess.

Sie müssen die optimale Temperatur für beide Zonen gleichzeitig ermitteln; ein Fehler in Zone I (Dampfzufuhr) kann die Ergebnisse in Zone II (Reaktion) ruinieren, selbst wenn Zone II korrekt eingestellt ist.

Management des Temperaturgradienten

Die Aufrechterhaltung zweier unterschiedlicher Temperaturen erzeugt einen Temperaturgradienten zwischen den Zonen.

Wenn der Übergang zwischen Zone I und Zone II nicht gut gehandhabt wird, kann der Phosphordampf vorzeitig kondensieren, bevor er den Vorläufer erreicht.

Dies erfordert eine sorgfältige Positionierung der Probe und eine genaue Kalibrierung des thermischen Profils des Ofens.

Optimierung Ihrer Phosphorisierungsstrategie

Um ein Zweizonen-CVD-System für diese Anwendung effektiv zu nutzen, berücksichtigen Sie Ihre spezifischen Syntheseziele:

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Priorisieren Sie die Stabilität von Zone II (400–700 °C), um sicherzustellen, dass die thermodynamischen Bedingungen die Bildung von Mn2P4O12 begünstigen.

- Wenn Ihr Hauptaugenmerk auf der Reaktionsgeschwindigkeit liegt: Passen Sie die Temperatur von Zone I an, um die Sublimationsrate des Phosphors zu modulieren und somit die Dampfzufuhr zum Vorläufer zu erhöhen oder zu verringern.

Die Beherrschung des Zusammenspiels zwischen diesen beiden Zonen ist der Schlüssel zu reproduzierbaren, hochwertigen Material Synthesen.

Zusammenfassungstabelle:

| Merkmal | Zone I (Phosphorquelle) | Zone II (MnO2/CF-Vorläufer) |

|---|---|---|

| Hauptfunktion | Sublimation von P-Pulver zu Dampf | Chemische Umwandlung & Synthese |

| Temperaturziel | Steuerung der Dampfzufuhrrate | Ermöglichung der Reaktion (400–700 °C) |

| Schlüsselergebnis | Regulierte Phosphorisierungsintensität | Phasenreine Mn2P4O12-Mikrosphären |

| Kritische Variable | Sublimationskinetik | Thermische Stabilität & Phasenreinheit |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzise Temperaturgradienten sind der Unterschied zwischen einem fehlgeschlagenen Experiment und einem Durchbruch bei der Synthese von Mn2P4O12-Cyclotetraphosphat. Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK Hochleistungs-Zweizonen-Rohr-, Muffel-, Rotations- und Vakuum-CVD-Systeme, die speziell für komplexe Phosphorisierungs- und CVD-Prozesse entwickelt wurden.

Unsere Systeme bieten die unabhängige Temperaturregelung und Stabilität, die erforderlich sind, um die Sublimation von der Reaktionskinetik zu entkoppeln, und sind alle anpassbar, um die einzigartigen Forschungsanforderungen Ihres Labors zu erfüllen.

Bereit, Ihre Dünnschicht- oder Pulversynthese zu optimieren?

→ Kontaktieren Sie KINTEK noch heute für eine spezialisierte Beratung

Visuelle Anleitung

Referenzen

- Kassa Belay Ibrahim, Alberto Vomiero. Electrochemically Modified Mn₂P₄O₁₂ as an Emerging Catalyst for Oxygen Evolution Reaction. DOI: 10.1002/admi.202500216

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Wie können Kunden die Qualität von CVD-Beschichtungen maximieren? Meistern Sie die Vorbereitung vor der Beschichtung für überragende Ergebnisse

- Ist PVD dasselbe wie CVD? Den Unterschied zwischen physikalischer und chemischer Abscheidung verstehen

- Was ist die chemische Gasphasenabscheidung (CVD)-Technologie? Erschließen Sie Hochleistungs-Dünnschichten für Ihre Anwendungen

- Welche Umgebungsbedingungen bietet ein Quarzrohrreaktor für das CNT-Wachstum? Optimieren Sie noch heute Ihren CVD-Prozess

- Was sind die wirtschaftlichen Vorteile eines integrierten CVD-Carbonisierungssystems? Sparen Sie 90% Produktionszeit

- Was ist die Bedeutung des Stickstoffflusses bei der BN@C-Pyrolyse? Gewährleistung der Materialreinheit und Reaktionsstabilität

- Welches Maß an Präzision und Kontrolle bietet die CVD? Erreichen Sie meisterhafte Kontrolle auf atomarer Ebene für fortschrittliche Materialien

- Wofür wird die Chemische Gasphasenabscheidung (CVD) verwendet? Erschließen Sie Hochleistungsdünnschichten für Ihre Anwendungen