Um die für industrielle Anwendungen erforderliche mechanische Integrität zu erreichen, erfordert das Sintern von Pulvermetallurgie-Stahl einen Durchlaufbandofen mit kontrollierter Atmosphäre. Diese spezielle Einrichtung gewährleistet eine stabile thermische Umgebung – typischerweise um 1125 °C – und nutzt gleichzeitig reduzierende Gase wie Wasserstoff und Stickstoff, um Sauerstoff zu eliminieren, Oxidation zu verhindern und den Partikeln durch molekulare Diffusion zu verschmelzen.

Kernbotschaft: Ein Durchlaufbandofen bietet die thermische Stabilität und den chemischen Schutz, die erforderlich sind, um poröse Pulverpresslinge in dichte, hochfeste Stahlkomponenten umzuwandeln, indem die Bildung von „Sinterbrücken“ ohne die Beeinträchtigung durch Metalloxide ermöglicht wird.

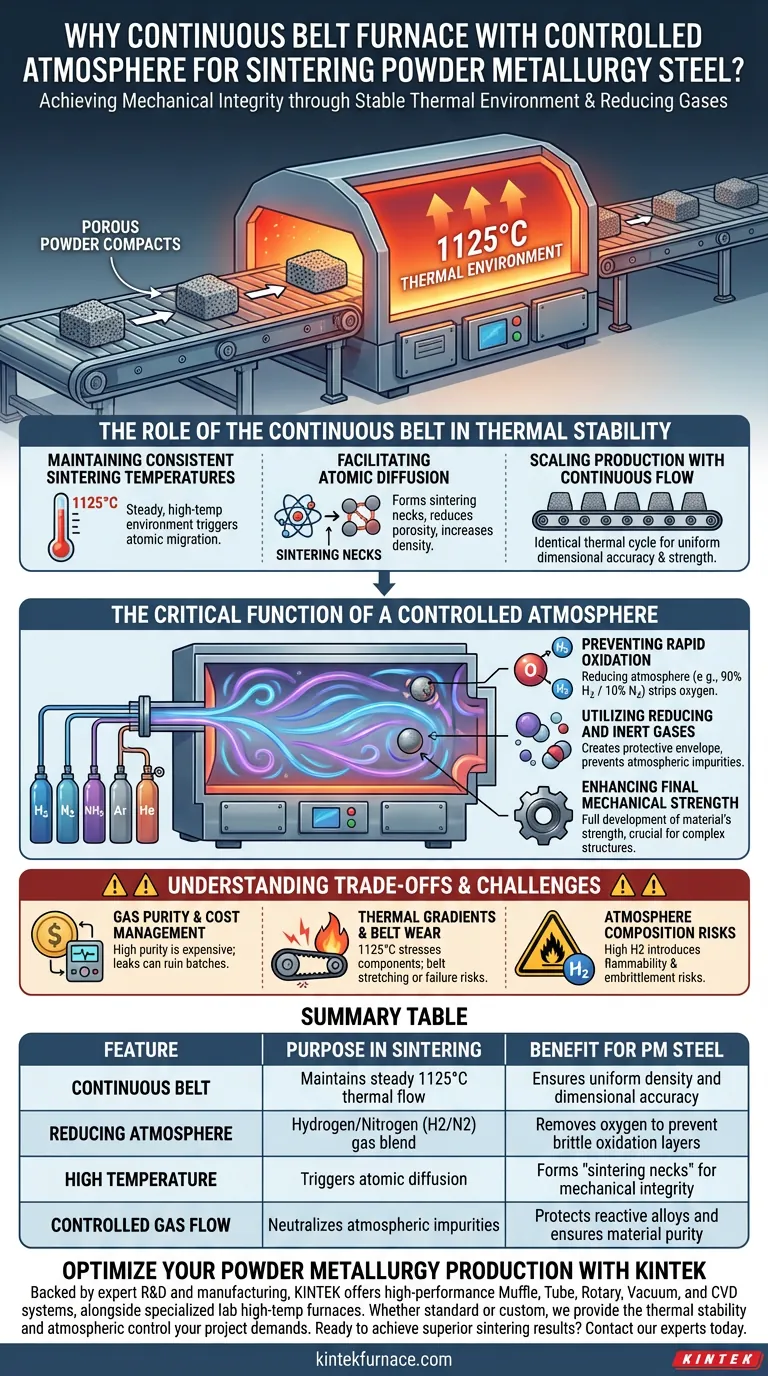

Die Rolle des Durchlaufbands für die thermische Stabilität

Aufrechterhaltung gleichmäßiger Sintertemperaturen

Ein Durchlaufbandofen ist darauf ausgelegt, eine gleichmäßige, Hochtemperaturumgebung aufrechtzuerhalten, die oft auf 1125 °C kalibriert ist. Diese Stabilität ist entscheidend, da das Sintern auf präziser thermischer Energie beruht, um die Wanderung von Atomen über Partikelgrenzen hinweg auszulösen.

Ermöglichung der atomaren Diffusion

Bei diesen erhöhten Temperaturen durchlaufen Stahlpartikel einen Materialtransferprozess, der als Diffusion bekannt ist. Während sich Atome bewegen, bilden sie „Sinterbrücken“ zwischen einzelnen Pulverkörnern, was die Porosität des Teils allmählich reduziert und seine Dichte erhöht.

Skalierung der Produktion durch kontinuierlichen Fluss

Im Gegensatz zu Batch-Prozessen ermöglicht ein Bandofen einen stetigen Fluss von Komponenten durch verschiedene Heizzonen. Dies stellt sicher, dass jedes Teil einen identischen thermischen Zyklus durchläuft, was für die Aufrechterhaltung der Maßhaltigkeit und der gleichmäßigen mechanischen Festigkeit über große Produktionsläufe hinweg entscheidend ist.

Die entscheidende Funktion einer kontrollierten Atmosphäre

Verhinderung schneller Oxidation

Hochtemperaturstahl ist extrem reaktiv gegenüber Sauerstoff; ohne eine kontrollierte Atmosphäre würde das Metall sofort oxidieren und eine spröde Schicht bilden, die die Bindung verhindert. Durch die Verwendung einer reduzierenden Atmosphäre – oft eine Mischung aus 90 % H2 und 10 % N2 – entfernt der Ofen aktiv Sauerstoff von der Metalloberfläche.

Verwendung von reduzierenden und inerten Gasen

Zusätzlich zu Wasserstoff-Stickstoff-Mischungen werden einige Prozesse verwendet, um zersetztes Ammoniak (NH3) oder Edelgase wie Argon und Helium zu nutzen. Diese Gase bilden eine schützende Hülle, die sicherstellt, dass der metallurgische Bindungsprozess frei von atmosphärischen Verunreinigungen bleibt.

Verbesserung der endgültigen mechanischen Festigkeit

Durch die Eliminierung von Sauerstoff und die Förderung einer sauberen Umgebung ermöglicht die Atmosphäre die volle Entwicklung der endgültigen mechanischen Festigkeit des Materials. Dies ist besonders wichtig für komplexe Strukturen wie poröse Schäume oder hochbelastete Automobilkomponenten, bei denen die interne Bindung die primäre Quelle für Haltbarkeit ist.

Verständnis der Kompromisse und Herausforderungen

Gasreinheit und Kostenmanagement

Die Aufrechterhaltung einer hochreinen reduzierenden Atmosphäre ist teuer und erfordert ausgeklügelte Überwachungssysteme. Jede Leckage oder jeder Qualitätsabfall des Gases kann zu Oberflächenentkohlung oder Oxidation führen und möglicherweise eine gesamte Produktionscharge ruinieren.

Thermische Gradienten und Bandverschleiß

Der Betrieb bei 1125 °C belastet die internen Komponenten des Ofens und das Band selbst erheblich. Ständige thermische Zyklen oder ungleichmäßige Beladung können zu Banddehnung oder mechanischem Versagen führen, was regelmäßige Wartung und präzise Kalibrierung der Transportgeschwindigkeit erfordert.

Risiken der Atmosphärenzusammensetzung

Die Verwendung hoher Wasserstoffkonzentrationen (H2) birgt Sicherheitsrisiken, einschließlich Entflammbarkeit und möglicher Wasserstoffversprödung, wenn sie nicht korrekt gehandhabt werden. Ingenieure müssen die chemische Reaktivität der Atmosphäre mit den spezifischen Legierungsanforderungen des zu verarbeitenden Stahlpulvers in Einklang bringen.

Die richtige Wahl für Ihr Ziel treffen

Bei der Auswahl einer Sinterumgebung sollten Ihre spezifischen Materialanforderungen und Ihr Produktionsvolumen die Ofenkonfiguration und die Wahl der Atmosphäre bestimmen.

- Wenn Ihr Hauptaugenmerk auf hoher volumetrischer Konsistenz liegt: Ein Durchlaufbandofen ist der Industriestandard, um sicherzustellen, dass jedes Teil durch gleichmäßige thermische Einwirkung die erforderliche Dichte erreicht.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oberflächenoxidation liegt: Priorisieren Sie eine reduzierende Atmosphäre mit H2/N2 oder zersetztem Ammoniak, um eine saubere Partikel-zu-Partikel-Diffusion zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Spezial- oder reaktiven Legierungen liegt: Erwägen Sie eine kontrollierte Atmosphäre mit inerten Gasen wie Argon oder sogar Vakuumsintern, um unerwünschte chemische Reaktionen bei hohen Temperaturen zu vermeiden.

Durch die Beherrschung des Gleichgewichts zwischen thermischer Energie und chemischem Schutz können Sie lose Metallpulver zuverlässig in Hochleistungsstahlkomponenten umwandeln.

Zusammenfassungstabelle:

| Merkmal | Zweck beim Sintern | Vorteil für PM-Stahl |

|---|---|---|

| Durchlaufband | Aufrechterhaltung eines gleichmäßigen thermischen Flusses von 1125 °C | Gewährleistet gleichmäßige Dichte und Maßhaltigkeit |

| Reduzierende Atmosphäre | Wasserstoff/Stickstoff (H2/N2) Gasgemisch | Entfernt Sauerstoff, um spröde Oxidationsschichten zu verhindern |

| Hohe Temperatur | Löst atomare Diffusion aus | Bildet „Sinterbrücken“ für mechanische Integrität |

| Kontrollierter Gasfluss | Neutralisiert atmosphärische Verunreinigungen | Schützt reaktive Legierungen und gewährleistet Materialreinheit |

Optimieren Sie Ihre Pulvermetallurgie-Produktion mit KINTEK

Lassen Sie nicht zu, dass Oxidation oder inkonsistente Erwärmung Ihre mechanische Festigkeit beeinträchtigen. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezialisierte Labor-Hochtemperaturöfen. Egal, ob Sie Standard-Bandofenlösungen oder kundenspezifische Systeme für einzigartige Legierungsanforderungen benötigen, wir bieten die thermische Stabilität und atmosphärische Kontrolle, die Ihr Projekt erfordert.

Bereit, überlegene Sinterergebnisse zu erzielen? Kontaktieren Sie noch heute unsere Experten, um Ihre individuellen Ofenanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- František Nový, Miloš Mičian. The Influence of Induction Hardening, Nitriding and Boronising on the Mechanical Properties of Conventional and Sintered Steels. DOI: 10.3390/coatings14121602

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was sind die Hauptvorteile der Verwendung von Atmosphärenöfen? Steigern Sie Effizienz und Kontrolle bei der Wärmebehandlung

- Wie verbessert ein Schutzgasofen die Produktqualität und -konsistenz? Beherrschen Sie die präzise Wärmebehandlung für überragende Ergebnisse

- Was ist die Kernfunktion der Niederdruck-Atmosphärenkontrolle in PFS? Ermöglicht effiziente Plasmaerzeugung

- Was sind die Nachteile der Verwendung eines Atmosphärenofens? Umgang mit Kontaminationsrisiken und komplexen Vorgängen

- Welche Methoden werden zur Implementierung inerter Atmosphären verwendet? Master-Spülung, Evakuierung und Dichtungstechniken

- Welche Sicherheitsmerkmale sind typischerweise in Schutzgasöfen enthalten? Gewährleistung eines sicheren Betriebs durch fortschrittlichen Schutz

- Welche Vorteile bietet ein inerter Ofen?Sicherstellung von Reinheit und Präzision bei der Materialverarbeitung

- Wie funktioniert ein chargenbeheizter Ofen mit kontrollierter Atmosphäre? Meistern Sie Präzisionswärmebehandlung für überlegene Materialien