Atmosphärenöfen bieten im Kern drei entscheidende Vorteile: hohe Energieeffizienz, erhebliche Kostenreduzierung und überragende Kontrolle über Materialeigenschaften. Durch die Einführung einer präzise gesteuerten Gasumgebung während der Wärmebehandlung verhindern diese Öfen unerwünschte chemische Reaktionen wie Oxidation und ermöglichen spezifische Oberflächenmodifikationen, die in offener Luft unmöglich wären.

Ein Atmosphärenofen ist nicht nur zum Erhitzen da; er ist ein Werkzeug für die Chemieingenieurwesen bei hohen Temperaturen. Sein Hauptwert liegt in der Schaffung einer kontrollierten, reaktiven oder inerten Umgebung, die das Werkstück schützt und seine Oberflächenchemie aktiv für verbesserte Leistung modifiziert.

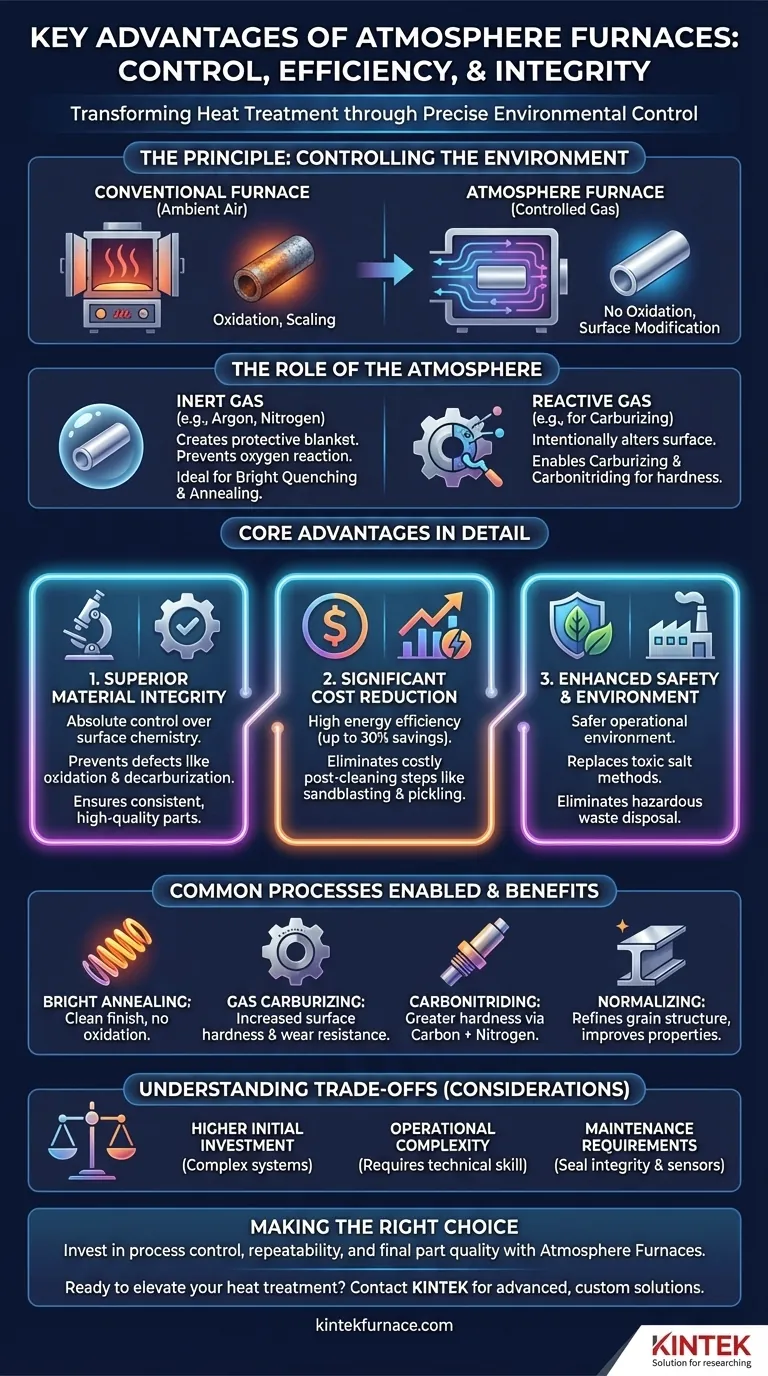

Das Prinzip: Die Umgebung kontrollieren

Über einfaches Erhitzen hinaus

Ein herkömmlicher Ofen erhitzt ein Material in Umgebungsluft. Ein Atmosphärenofen geht einen Schritt weiter, indem er zuerst die Luft entfernt und dann eine spezifische, künstlich hergestellte Gasmischung einführt.

Diese „Atmosphäre“ ist der Schlüssel. Sie verwandelt den Ofen von einem einfachen Ofen in eine hochkontrollierte Prozesskammer, in der sowohl Temperatur als auch Chemie präzise gesteuert werden.

Die Rolle der Atmosphäre

Die Gaszusammensetzung wird auf das gewünschte Ergebnis zugeschnitten. Ein Inertgas wie Argon oder Stickstoff wird verwendet, um eine Schutzschicht zu erzeugen. Dies verhindert, dass Sauerstoff und Feuchtigkeit mit der heißen Metalloberfläche reagieren.

Alternativ wird eine reaktive Gasmischung verwendet, um die Oberfläche des Teils gezielt zu verändern. Dies ermöglicht anspruchsvolle metallurgische Prozesse, die die grundlegenden Eigenschaften des Materials verändern.

Mögliche gängige Prozesse

Dieses Maß an Kontrolle ermöglicht eine Reihe kritischer Wärmebehandlungsanwendungen. Dazu gehören:

- Blankhärten & Glühen: Erhitzen und Abkühlen von Teilen ohne Oberflächenoxidation, was zu einer sauberen, „blanken“ Oberfläche führt, die keine nachträgliche Reinigung erfordert.

- Gasaufkohlung: Einbringen von Kohlenstoff in die Oberfläche von Stahl, um dessen Härte und Verschleißfestigkeit zu erhöhen.

- Karbonitrieren: Hinzufügen von Kohlenstoff und Stickstoff zur Oberfläche für noch größere Härte.

- Normalisieren: Verfeinern der Kornstruktur eines Metalls, um seine mechanischen Eigenschaften in einer geschützten Umgebung zu verbessern.

Die Kernvorteile im Detail

Vorteil 1: Überragende Materialintegrität

Der Hauptvorteil ist die absolute Kontrolle über die Oberflächenchemie des Materials. Dies verhindert häufige Wärmebehandlungsfehler wie Oxidation (Verzunderung) und Entkohlung (Verlust von Oberflächenkohlenstoff).

Das Ergebnis ist ein qualitativ hochwertigeres, konsistenteres Produkt. Teile verlassen den Ofen mit genau den beabsichtigten Oberflächeneigenschaften, wodurch Materialverschwendung und Variabilität eliminiert werden.

Vorteil 2: Erhebliche Kostenreduzierung

Obwohl die Anfangsinvestition höher sein kann, reduzieren Atmosphärenöfen die Betriebskosten auf zweierlei Weise.

Erstens sind sie hoch energieeffizient, mit optimierter Wärmerückhaltung, was zu Energieeinsparungen von bis zu 30 % gegenüber älteren Methoden führt.

Zweitens eliminieren sie durch die Herstellung sauberer, fertiger Teile die Notwendigkeit kostspieliger und arbeitsintensiver Sekundäroperationen wie Sandstrahlen, Beizen oder Bearbeiten zur Entfernung von Zunder.

Vorteil 3: Verbesserte Umwelt- und Bedienersicherheit

Atmosphärenöfen bieten eine wesentlich sicherere und sauberere Betriebsumgebung. Sie ersetzen veraltete Wärmebehandlungsmethoden, die auf toxische Materialien wie Zyanidsalze angewiesen waren.

Dies eliminiert die erheblichen Gefahren beim Umgang mit toxischen Substanzen und die Umweltbelastung durch die Entsorgung kontaminierter Abfallsalze und Vorrichtungen.

Die Kompromisse verstehen

Höhere Anfangsinvestition

Atmosphärenöfen sind komplexer als ihre herkömmlichen luftbasierten Gegenstücke. Die Systeme, die zur Steuerung des Gasflusses, zur Gewährleistung dichter Ofendichtungen und zur Überwachung der Atmosphäre erforderlich sind, erhöhen die anfänglichen Kapitalkosten.

Betriebliche Komplexität

Der Betrieb eines Atmosphärenofens erfordert ein höheres Maß an technischem Können. Das Personal muss die Gasversorgung verwalten, die Sicherheitsprotokolle für brennbare oder erstickende Gase verstehen und die Prozesssteuerungen ordnungsgemäß programmieren, um konsistente Ergebnisse zu erzielen.

Wartungsanforderungen

Die Integrität des Ofens ist von größter Bedeutung. Dichtungen, Abdichtungen und Sensoren zur Atmosphärenkontrolle erfordern eine sorgfältige und vorbeugende Wartung, um Lecks zu verhindern. Ein Leck kann den Prozess beeinträchtigen, eine Charge von Teilen ruinieren und Sicherheitsrisiken schaffen.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl eines Ofens erfordert ein klares Verständnis Ihrer technischen und geschäftlichen Ziele. Die Entscheidung, in eine Atmosphärenkontrolle zu investieren, hängt ausschließlich vom gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf Oberflächengüte und Materialintegrität liegt: Die Atmosphärenkontrolle ist unerlässlich, um Oxidation zu verhindern und blanke, saubere Teile direkt aus dem Ofen zu erhalten.

- Wenn Sie spezifische Oberflächenmodifikationen durchführen müssen: Prozesse wie Aufkohlung oder Nitrieren erfordern grundsätzlich eine reaktive Gasatmosphäre, die nur diese Öfen bereitstellen können.

- Wenn Ihr Prozess einfach ist und Kosten der Hauptfaktor sind: Ein herkömmlicher Luftofen kann ausreichen, vorausgesetzt, Oberflächenoxidation und die anschließende Reinigung sind für Ihre Anwendung akzeptabel.

- Wenn Sie sich um Umweltvorschriften und Sicherheit sorgen: Ein Atmosphärenofen eliminiert die Gefahren und Entsorgungskosten, die mit älteren, salzbasierten Wärmebehandlungsmethoden verbunden sind.

Letztendlich ist die Wahl eines Atmosphärenofens eine Investition in Prozesskontrolle, Wiederholbarkeit und Endteilqualität.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Überragende Materialintegrität | Verhindert Oxidation und Entkohlung für konsistente, hochwertige Teile |

| Erhebliche Kostenreduzierung | Spart bis zu 30 % Energie und eliminiert sekundäre Reinigungsprozesse |

| Erhöhte Sicherheit | Ersetzt toxische Methoden, reduziert Umwelt- und Bedienergefahren |

Bereit, Ihre Wärmebehandlungsprozesse zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Atmosphärenöfen, Muffelöfen, Rohröfen, Drehrohröfen, Vakuumöfen und CVD/PECVD-Systeme, die alle durch starke Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen die Effizienz Ihres Labors steigern, Kosten senken und überlegene Materialergebnisse gewährleisten können!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Bedeutung hat Stickstoff in Schutzgasöfen? Optimierte Wärmebehandlung und Oberflächenhärtung freischalten

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Was sind die beiden Haupttypen von Atmosphärenöfen und ihre Eigenschaften? Wählen Sie den richtigen Ofen für Ihr Labor

- Welche Beziehung besteht zwischen Temperatur und Ofenatmosphäre bei der Materialverarbeitung? Beherrschen Sie das kritische Gleichgewicht zwischen Hitze und Umgebung

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern