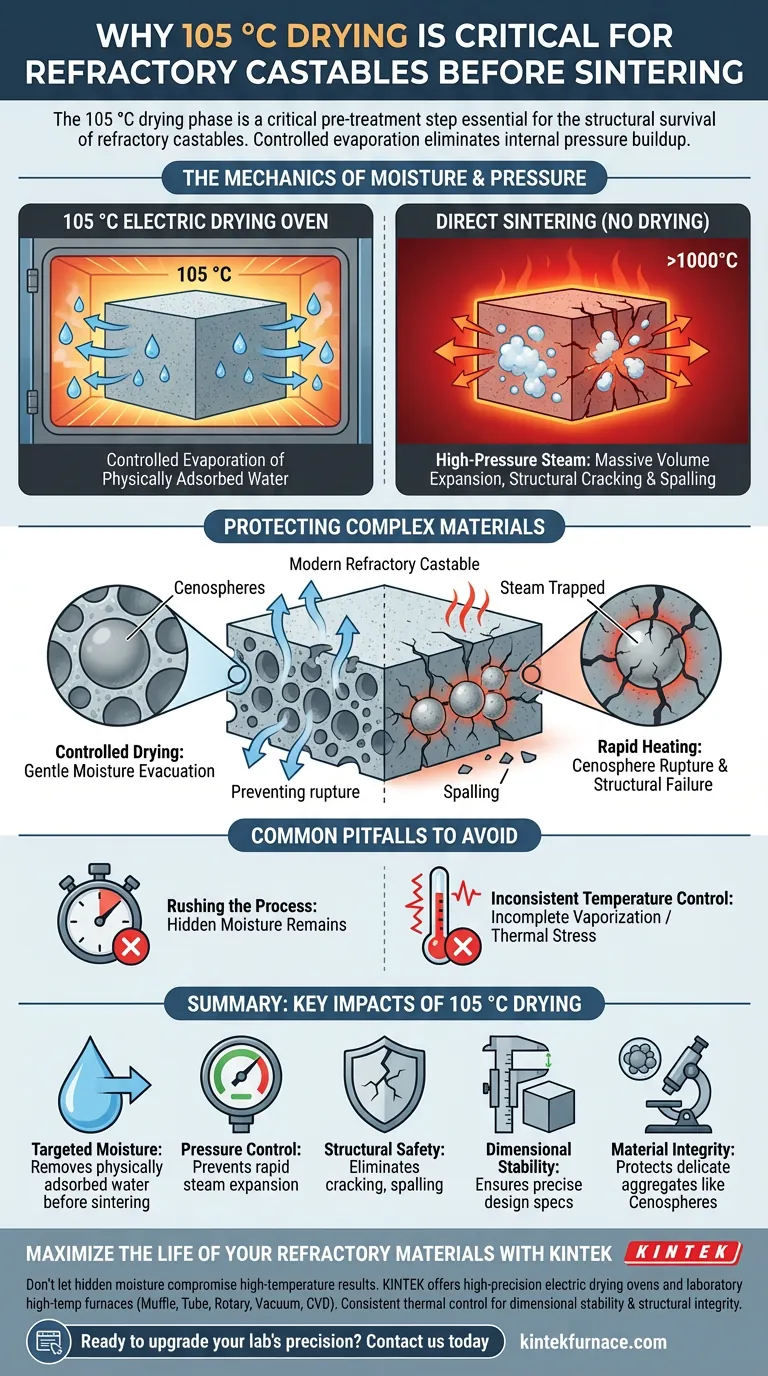

Die 105-°C-Trocknungsphase ist ein kritischer Vorbehandlungsschritt, der für das strukturelle Überleben von feuerfesten Gießmassen unerlässlich ist. Durch das Halten des Materials bei dieser spezifischen konstanten Temperatur in einem elektrischen Trockenschrank entfernen Sie effektiv physikalisch adsorbierte Feuchtigkeit, bevor das Material der extremen Hitze des eigentlichen Sinterns ausgesetzt wird. Diese kontrollierte Verdampfung ist die primäre Abwehr gegen den Aufbau von Innendruck, der die Materialintegrität zerstört.

Das Sintern nasser feuerfester Materialien erzeugt gefährlichen inneren Dampfdruck. Der 105-°C-Trocknungsprozess eliminiert diese Feuchtigkeit in einer kontrollierten Umgebung, verhindert strukturelle Risse und gewährleistet die Dimensionsstabilität von Bauteilen, die Leichtzuschläge enthalten.

Die Mechanik von Feuchtigkeit und Druck

Gezielte physikalisch adsorbierte Feuchtigkeit

Feuerfeste Gießmassen speichern von Natur aus Feuchtigkeit in ihrer inneren Struktur. Dies ist als physikalisch adsorbierte Feuchtigkeit bekannt.

Bevor die chemischen Veränderungen des Sinterns eintreten können, muss diese physikalische Feuchtigkeit abgeführt werden. Ein elektrischer Trockenschrank, der auf 105 °C eingestellt ist, bietet die präzise thermische Umgebung, um dieses Wasser zu verdampfen, ohne vorzeitige chemische Reaktionen auszulösen.

Die Gefahr von Hochdruckdampf

Wenn eine feuchte Gießmasse sofort hohen Sintertemperaturen ausgesetzt wird, verdampft das Wasser nicht einfach; es schlägt zu Dampf um.

Diese Phasenänderung führt zu einer massiven Volumenexpansion. Wenn dies tief im Material geschieht, erzeugt es Hochdruckdampf, der eine enorme nach außen gerichtete Kraft auf die innere Struktur des Materials ausübt.

Schutz komplexer Materialien

Umgang mit Hohlkugeln und Porosität

Moderne feuerfeste Gießmassen verwenden oft Leichtzuschläge wie Hohlkugeln.

Diese Materialien sind vorteilhaft für die Isolierung, können aber komplexe Porenstrukturen erzeugen, die Wasser einschließen. Eine kontrollierte Trocknung ist unerlässlich, um Feuchtigkeit schonend aus diesen leichten Komponenten zu entfernen, ohne ihre empfindlichen Wände zu sprengen.

Verhinderung von strukturellem Versagen

Die schnelle Expansion von Dampf ist die Hauptursache für strukturelle Risse und Abplatzen (Oberflächenablösung) während der Sinterphase.

Indem Sie sicherstellen, dass das Material vor der Hochtemperaturbelastung trocken ist, eliminieren Sie die inneren Spannungsursachen, die zu diesen katastrophalen Ausfällen führen.

Gewährleistung der Dimensionsstabilität

Neben der Verhinderung von Rissen ist die Feuchtigkeitsentfernung entscheidend für die Aufrechterhaltung der richtigen Form und Größe des Bauteils.

Ein schrittweiser 105-°C-Trocknungsprozess stellt sicher, dass das feuerfeste Bauteil seine Dimensionsstabilität beibehält, was zu einem Endprodukt führt, das die Konstruktionsspezifikationen genau erfüllt.

Häufige Fallstricke, die es zu vermeiden gilt

Das Risiko, den Prozess zu überstürzen

Es ist ein Fehler, die 105-°C-Phase als reine Formalität zu betrachten, die verkürzt werden kann.

Wenn die Verweilzeit im Elektroofen nicht ausreicht, bleiben Feuchtigkeitsnester tief im Kern der Gießmasse zurück. Diese versteckten Nester werden während des Sintervorgangs immer noch explosiv verdampfen, unabhängig davon, wie trocken die Oberfläche erscheint.

Inkonsistente Temperaturkontrolle

Die Verwendung eines elektrischen Trockenschranks ist bedeutsam, da er eine konstante Temperatur aufrechterhält.

Schwankende Temperaturen unter 100 °C können das Wasser möglicherweise nicht vollständig verdampfen, während unkontrollierte Spitzen thermische Spannungen verursachen könnten, bevor das Material bereit ist. Präzision in dieser Phase ist für konsistente Ergebnisse unerlässlich.

Die richtige Wahl für Ihr Projekt

Um die Lebensdauer und Leistung Ihrer feuerfesten Gießmassen zu maximieren, wenden Sie den Trocknungsprozess entsprechend Ihrer spezifischen Materialzusammensetzung an:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass die Trocknungsdauer ausreicht, um die gesamte physikalisch adsorbierte Feuchtigkeit zu entfernen, um Abplatzen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Materialzusammensetzung liegt: Achten Sie besonders auf die Trocknungszeiten bei der Verwendung poröser Zuschläge wie Hohlkugeln, da diese eine sorgfältige Feuchtigkeitsabfuhr erfordern.

Ein disziplinierter 105-°C-Trocknungszyklus ist die Niedertemperaturinvestition, die Hochtemperatursucces garantiert.

Zusammenfassungstabelle:

| Merkmal | Auswirkungen auf feuerfeste Gießmassen |

|---|---|

| Gezielte Feuchtigkeit | Entfernt physikalisch adsorbierte Feuchtigkeit vor dem Sintern |

| Druckkontrolle | Verhindert schnelle Dampfexpansion und inneren Strukturdruck |

| Strukturelle Sicherheit | Eliminiert das Risiko von Rissen, Abplatzen und Oberflächenablösung |

| Dimensionsstabilität | Stellt sicher, dass die Endkomponenten genaue Konstruktionsspezifikationen einhalten |

| Materialintegrität | Schützt empfindliche Zuschläge wie Hohlkugeln vor dem Bersten |

Maximieren Sie die Lebensdauer Ihrer feuerfesten Materialien mit KINTEK

Lassen Sie nicht zu, dass verborgene Feuchtigkeit Ihre Hochtemperaturbeschichtungen beeinträchtigt. Mit F&E und Fertigungsexpertise bietet KINTEK hochpräzise elektrische Trockenschränke und eine vollständige Palette von Hochtemperatur-Labormuffelöfen – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Unsere Geräte bieten die konsistente thermische Kontrolle, die erforderlich ist, um die Dimensionsstabilität und strukturelle Integrität Ihrer einzigartigen Materialien zu gewährleisten.

Bereit, die Präzision Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um unsere maßgeschneiderten Lösungen für Ihre spezifischen Sinter- und Trocknungsanforderungen zu entdecken!

Visuelle Anleitung

Referenzen

- Effect of Prewetting Cenospheres on Hydration Kinetics, Microstructure, and Mechanical Properties of Refractory Castables. DOI: 10.3390/cryst15010068

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Welche Bedeutung hat die Verwendung von Hochtemperatur-Heizgeräten, um 1250°C für Legierungen zu erreichen? Stress Test Exzellenz

- Welche Rolle spielen Wasserbäder oder Öfen mit konstanter Temperatur im Sol-Gel-Prozess für Kohlenstoff-Aerogele? Beherrschen Sie die Kinetik

- Wie unterstützt die programmgesteuerte Temperaturregelung die Entgasung von Ti(C,N)-FeCr-Cermets? Erzielung struktureller Integrität

- Warum ist eine präzise Anpassung der Legierungszusammensetzung bei der Herstellung von Hochleistungs-Cr-Mo-V-Gussstahl erforderlich?

- Welche Verarbeitungsbedingungen bietet ein industrieller Wärmeschrank beim Warmumformen? Optimierung von Fe-Mn-Si-Legierungen

- Was sind die Vorteile der Verwendung von Mikrowellentrocknungsanlagen für organische Gele? Effektive Erhaltung von Porenstrukturen

- Was ist die Hauptfunktion eines Labor-Trockenschranks? Wesentliche Vorbereitung für La-EPS-C-450 Keramikadsorbentien

- Warum ist Zonenschmelzen für Alkalihalogenidkristalle unerlässlich? Erzielung reiner intrinsischer Lumineszenzdaten