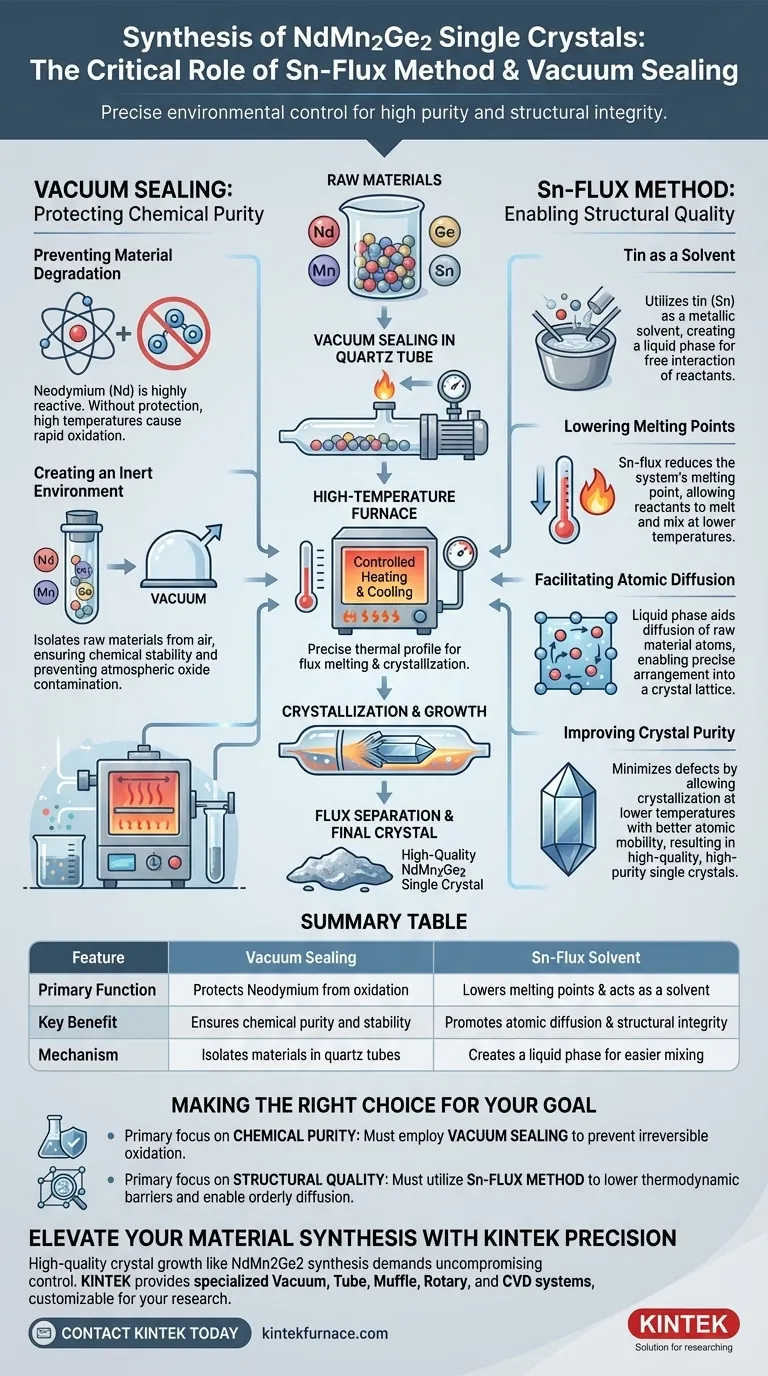

Die Synthese von hochwertigen NdMn2Ge2-Einkristallen erfordert eine präzise Umgebungssteuerung, um Reinheit und strukturelle Integrität zu gewährleisten. Eine Vakuumversiegelung ist unbedingt erforderlich, um die Oxidation der hochreaktiven Neodym (Nd)-Komponente zu verhindern. Die Sn-Flussmethode wird derweil eingesetzt, um die Betriebstemperatur zu senken und eine flüssige Umgebung zu schaffen, die das Wachstum von hochreinen, defektfreien Kristallen fördert.

Die Herstellung von NdMn2Ge2-Kristallen ist ein Gleichgewicht zwischen chemischem Schutz und thermodynamischer Kontrolle. Die Vakuumversiegelung schützt reaktive Seltenerdelemente vor der Atmosphäre, während der Zinn (Sn)-Fluss als Lösungsmittel dient, um die atomare Diffusion und Kristallisation bei beherrschbaren Temperaturen zu erleichtern.

Die entscheidende Rolle der Vakuumversiegelung

Verhinderung von Materialdegradation

Neodym (Nd) ist ein Seltenerdelement, das sehr reaktiv mit Sauerstoff ist. Ohne Schutz würden die für die Synthese erforderlichen hohen Temperaturen zu einer schnellen Oxidation führen.

Schaffung einer inerten Umgebung

Die Vakuumversiegelung der Rohmaterialien in Quarzrohren isoliert sie vollständig von der Luft. Dies stellt sicher, dass die chemische Zusammensetzung stabil bleibt und der endgültige Kristall nicht durch atmosphärische Oxide verunreinigt wird.

Die Mechanik der Sn-Flussmethode

Zinn als Lösungsmittel

Die Sn-Flussmethode verwendet Zinn (Sn) als metallisches Lösungsmittel für die Rohmaterialien. Dies schafft eine flüssige Phasenumgebung, in der die Reaktanten freier interagieren können, als sie es im festen Zustand tun würden.

Senkung der Schmelzpunkte

Ein Hauptvorteil dieser Methode ist die Senkung des Schmelzpunktes des Systems. Die Anwesenheit des Zinnflusses ermöglicht es den Reaktanten, bei niedrigeren Temperaturen zu schmelzen und sich zu vermischen, als dies für das direkte Schmelzen der einzelnen Komponenten erforderlich wäre.

Erleichterung der atomaren Diffusion

Die durch das geschmolzene Zinn bereitgestellte flüssige Phase ist entscheidend für die Kristallqualität. Sie ermöglicht eine leichtere Diffusion der Rohmaterialatome, wodurch sich diese mit größerer Präzision in einem definierten Kristallgitter anordnen können.

Verbesserung der Kristallreinheit

Indem die Kristallisation bei niedrigeren Temperaturen mit besserer atomarer Mobilität ermöglicht wird, minimiert die Sn-Flussmethode Defekte. Dieser Prozess ist entscheidend für die Herstellung von hochwertigen und hochreinen Einkristallen.

Verständnis der Kompromisse

Komplexität vs. Qualität

Obwohl direkte Synthesemethoden schneller sein mögen, erzeugen sie oft keine Einkristalle von ausreichender Qualität für dieses spezielle Material. Die Sn-Fluss- und Vakuumversiegelungsmethoden fügen Verarbeitungsschritte hinzu, sind aber notwendige Investitionen, um Defekte und Verunreinigungen zu vermeiden.

Flussmitteltrennung

Die Verwendung eines Flussmittels führt ein zusätzliches Material (Zinn) in den Prozess ein. Der Erfolg dieser Methode beruht darauf, dass das Flussmittel die Reaktion unterstützt, ohne ein permanenter, unerwünschter Verunreiniger in der endgültigen Kristallstruktur zu werden.

Die richtige Wahl für Ihr Ziel treffen

Um die erfolgreiche Synthese von NdMn2Ge2 zu gewährleisten, müssen Sie die spezifische Funktion jeder Technik priorisieren:

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Sie müssen eine Vakuumversiegelung anwenden, um die irreversible Oxidation von Neodym zu verhindern.

- Wenn Ihr Hauptaugenmerk auf struktureller Qualität liegt: Sie müssen die Sn-Flussmethode verwenden, um thermodynamische Barrieren zu senken und die geordnete Diffusion von Atomen in ein Einkristallgitter zu ermöglichen.

Durch die Kombination einer isolierten Vakuumumgebung mit einem flussmittelgestützten Wachstumsprozess stellen Sie die Produktion von Einkristallen sicher, die sowohl chemisch rein als auch strukturell solide sind.

Zusammenfassungstabelle:

| Merkmal | Methode: Vakuumversiegelung | Methode: Sn-Fluss-Lösungsmittel |

|---|---|---|

| Hauptfunktion | Schützt Neodym vor Oxidation | Senkt Schmelzpunkte & fungiert als Lösungsmittel |

| Hauptvorteil | Gewährleistet chemische Reinheit und Stabilität | Fördert atomare Diffusion & strukturelle Integrität |

| Mechanismus | Isoliert Materialien in Quarzrohren | Schafft eine flüssige Phase für einfacheres Mischen |

| Ergebnis | Oxidfreie Rohmaterialien | Hochwertige, defektfreie Einkristalle |

Verbessern Sie Ihre Materialsynthese mit KINTEK Precision

Hochwertiges Kristallwachstum wie die NdMn2Ge2-Synthese erfordert kompromisslose thermische und atmosphärische Kontrolle. KINTEK bietet die spezialisierte Ausrüstung, die benötigt wird, um diese komplexen Prozesse zu beherrschen. Mit Unterstützung von Experten in F&E und Weltklasse-Fertigung bieten wir eine umfassende Palette von Vakuum-, Rohr-, Muffel-, Rotations- und CVD-Systemen, die alle vollständig an Ihre spezifischen Forschungs- oder Produktionsanforderungen angepasst werden können.

Ob Sie mit reaktiven Seltenerdelementen oder fortschrittlichen Flussmethoden arbeiten, unsere Hochtemperaturöfen bieten die Stabilität und Vakuumintegrität, die Ihr Labor benötigt. Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen und sicherzustellen, dass Ihre nächste Synthese ein Erfolg wird.

Visuelle Anleitung

Referenzen

- Samuel K. Treves, Valerio Scagnoli. Investigating skyrmion stability and core polarity reversal in NdMn2Ge2. DOI: 10.1038/s41598-024-82114-2

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Wie werden Vakuumöfen basierend auf dem Kammerdesign klassifiziert? Entdecken Sie horizontale, vertikale und von unten beladbare Typen

- Warum ist Vakuumaufkohlen für Hochleistungsaufkohlungsstähle geeignet? Erzielen Sie überlegene Härtung mit präziser Kontrolle

- Was sind die typischen Abmessungen von Vakuumöfen im Labormaßstab? Optimieren Sie den Raum und die Präzision Ihres Labors

- Was ist die Funktion eines Wärmebehandlungs-Ofens bei der T4-Behandlung von SiC/Al? Verbesserung der Verbundfestigkeit und -gleichmäßigkeit

- Warum ist ein Laborvakuumtrockenschrank für die Verarbeitung von Nickeloxidelektroden notwendig? Optimierung der Lösungsmittelentfernung

- Was ist die Funktion einer Schmelzsalz-Elektrochemiezelle oder eines Schmelzsalzofens? Geheimnisse der effizienten Siliziummaterialproduktion

- Welche gängigen Abschreckmethoden werden in Vakuumöfen eingesetzt? Optimieren Sie Ihren Wärmebehandlungsprozess

- In welchen Branchen werden Vakuumkammeröfen üblicherweise eingesetzt? Unverzichtbar für Luft- und Raumfahrt, Medizin und mehr