Vakuumkammeröfen sind ein Eckpfeiler der modernen Hochleistungsfertigung. Sie sind unverzichtbar in Branchen, in denen die Materialintegrität von größter Bedeutung ist, darunter Luft- und Raumfahrt, Medizin, Automobilindustrie und Elektronik. Gemeinsam ist all diesen Branchen die Notwendigkeit einer ultrareinen, kontrollierten Umgebung für die Wärmebehandlung von Materialien, was in einer Standardatmosphäre nicht erreicht werden kann.

Die entscheidende Erkenntnis ist, dass ein Vakuumofen nicht nur ein Heizelement ist, sondern ein Werkzeug zur Umweltkontrolle. Durch das Entfernen von atmosphärischen Gasen beseitigt er das Risiko von Kontaminationen und unerwünschten chemischen Reaktionen und ermöglicht so die Herstellung von Komponenten mit überlegener Festigkeit, Reinheit und Leistung.

Warum ein Vakuum ein kritisches Fertigungswerkzeug ist

Bevor wir die Branchen auflisten, ist es wichtig zu verstehen, welches Problem ein Vakuum löst. Wenn ein Material in offener Luft erhitzt wird, reagiert es mit Sauerstoff, Stickstoff und Wasserdampf, was zu Oxidation (Rosten oder Zunderbildung), Verfärbungen und unvorhersehbaren Änderungen seiner Eigenschaften führt. Ein Vakuumofen eliminiert diese Variablen.

Verhinderung von Kontamination und Oxidation

Die Hauptfunktion des Vakuums besteht darin, eine nahezu perfekte saubere Umgebung zu schaffen. Durch das Abpumpen der Luft verhindern Sie, dass reaktive Gase mit dem heißen Material in Kontakt kommen.

Dies ist entscheidend für Hochleistungsmetalle wie Titan und Superlegierungen, die durch Oxidation bei hohen Temperaturen stark geschwächt würden. Das Ergebnis ist ein sauberes, helles Bauteil ohne Oberflächenkontamination.

Erreichung präziser thermischer Kontrolle

Ein Vakuum bietet eine hochstabile Umgebung für das Heizen und Kühlen. Ohne Luftströmungen, die heiße und kalte Stellen erzeugen, wird die Wärme hauptsächlich durch Strahlung übertragen, was eine extrem gleichmäßige Temperatur über das gesamte Bauteil ermöglicht.

Diese Präzision ist entscheidend für Prozesse wie Glühen und Vergüten, bei denen exakte Temperaturprofile die endgültige Festigkeit, Härte und Duktilität des Materials bestimmen.

Ermöglichung spezialisierter Prozesse

Bestimmte Fertigungsprozesse sind nur in einem Vakuum effektiv oder überhaupt möglich. Dazu gehören:

- Vakuumlöten: Verbinden von Metallen mit einem Füllmaterial. Das Vakuum verhindert die Bildung von Oxiden auf den Oberflächen und gewährleistet eine außergewöhnlich starke und saubere Verbindung ohne die Notwendigkeit korrosiver Flussmittel.

- Sintern: Verschmelzen von pulverförmigen Materialien (wie beim Metall-Spritzguss) zu einer festen Masse. Ein Vakuum verhindert Kontaminationen, die das Endprodukt schwächen würden.

- Entgasen: Entfernen von eingeschlossenen Gasen aus dem Inneren eines Materials, was dessen strukturelle Integrität und Leistung verbessert.

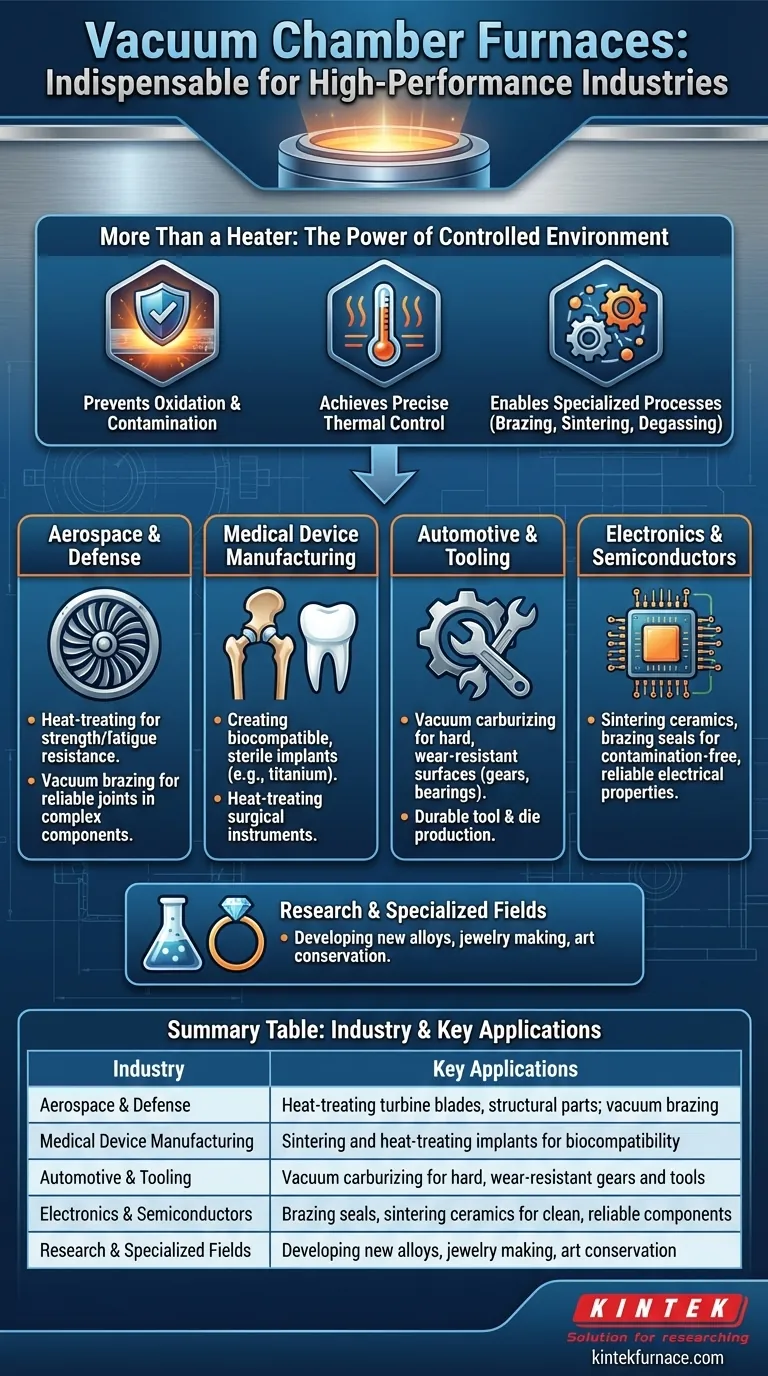

Schlüsselindustrien und ihre Anwendungen

Der Bedarf an Reinheit und Kontrolle treibt die Einführung von Vakuumöfen in mehreren kritischen Sektoren voran.

Luft- und Raumfahrt und Verteidigung

Diese Industrie ist auf hochfeste, leichte Legierungen für Komponenten angewiesen, die extremen Belastungen ausgesetzt sind, wie z. B. Turbinenschaufeln von Strahltriebwerken, Strukturrahmen und Fahrwerke.

Die Vakuumwärmebehandlung stellt sicher, dass diese Teile die erforderlichen mechanischen Eigenschaften und die Ermüdungsfestigkeit aufweisen, während das Vakuumlöten zum Zusammenbau komplexer Triebwerkskomponenten mit beispielloser Zuverlässigkeit eingesetzt wird.

Herstellung medizinischer Geräte

Bei medizinischen Implantaten wie künstlichen Gelenken und Zahnwurzeln ist die Materialreinheit nicht verhandelbar. Der menschliche Körper kann Materialien mit auch nur geringfügigen Oberflächenverunreinigungen abstoßen.

Vakuumöfen werden zur Wärmebehandlung und zum Sintern von Materialien wie Titan und Edelstahl eingesetzt, um biokompatible, sterile und langlebige Implantate herzustellen. Sie werden auch zum Härten und Vergüten von hochreinen chirurgischen Instrumenten verwendet.

Automobilindustrie und Werkzeugherstellung

Obwohl Kosten ein wichtiger Faktor in der Automobilwelt sind, sind Vakuumöfen für Hochleistungskomponenten unerlässlich. Prozesse wie Vakuumaufkohlung erzeugen eine extrem harte, verschleißfeste Oberfläche auf Zahnrädern, Wellen und Lagern.

Dieses „Einsatzhärten“ führt zu Teilen, die enormer Reibung und Belastung standhalten können, was die Zuverlässigkeit und Lebensdauer des Fahrzeugs verbessert. Ebenso verwendet die Werkzeug- und Formenherstellung das Vakuumhärten, um langlebige Werkzeuge herzustellen.

Elektronik und Halbleiter

Die Elektronikindustrie erfordert mikroskopische Präzision und absolute Sauberkeit. Vakuumöfen werden zum Sintern von Keramikisolatoren, zum Löten von Metall-Keramik-Dichtungen und zum Glühen von Komponenten in einer kontaminationsfreien Umgebung eingesetzt.

Dies stellt sicher, dass die elektrischen Eigenschaften der Komponenten nicht beeinträchtigt werden und dass die winzigen, komplizierten Verbindungen stark und zuverlässig sind.

Forschung und Spezialgebiete

Über die Massenfertigung hinaus sind Vakuumöfen ein wichtiges Werkzeug in Forschung und Entwicklung zur Herstellung neuer Legierungen und zur Untersuchung des Materialverhaltens. Zu weiteren Nischenanwendungen gehören der Schmuckherstellung, bei der das Vakuuminduktionsschmelzen hochreine Edelmetalle erzeugt, und sogar die Kunstkonservierung zur sanften Wärmebehandlung empfindlicher Artefakte.

Verständnis der Kompromisse

Obwohl sie leistungsstark sind, sind Vakuumöfen keine universelle Lösung. Ihre Vorteile gehen mit klaren und wichtigen Kompromissen einher.

Kosten und Komplexität

Vakuumöfen sind in der Anschaffung und im Betrieb deutlich teurer als ihre atmosphärischen Gegenstücke. Die Systeme erfordern hochentwickelte Vakuumpumpen, Dichtungen, Steuerungen und Instrumente, die alle zu den anfänglichen Investitions- und Energiekosten beitragen.

Längere Zykluszeiten

Der Prozess, eine Kammer auf ein tiefes Vakuum abzupumpen, braucht Zeit. Dieser Schritt kann, zusammen mit dem kontrollierten Nachfüll- oder Abkühlprozess, zu längeren Gesamtzykluszeiten führen, verglichen mit dem einfachen Erhitzen eines Teils in einem herkömmlichen Ofen.

Wartungsanforderungen

Das Vakuumsystem ist das Herzstück des Ofens und erfordert eine strenge Wartung. Dichtungen, Pumpen und Messgeräte müssen regelmäßig überprüft und gewartet werden, um Lecks zu vermeiden, die den gesamten Prozess gefährden und zu Ausschuss führen würden.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für den Einsatz eines Vakuumofens wird von den endgültigen Anforderungen der Komponente bestimmt.

- Wenn Ihr Hauptaugenmerk auf höchster Materialreinheit und Leistung liegt (z. B. Luft- und Raumfahrt, medizinische Implantate): Ein Hochvakuumofen ist unerlässlich, um jedes Risiko atmosphärischer Reaktionen auszuschließen.

- Wenn Ihr Hauptaugenmerk auf der sauberen und starken Verbindung komplexer Teile liegt (z. B. Kfz-Wärmetauscher, elektronische Bauteile): Das Vakuumlöten bietet eine überlegene Verbindungsqualität und Sauberkeit im Vergleich zu atmosphärischen Verfahren.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Oberflächeneigenschaften von Stahlteilen liegt (z. B. Werkzeuge, Zahnräder): Die Vakuumwärmebehandlung und -aufkohlung bieten eine präzise Kontrolle über Härte und Verschleißfestigkeit ohne Oberflächenoxidation.

- Wenn Ihr Hauptaugenmerk auf der kosteneffizienten Massenbearbeitung liegt, bei der Sauberkeit eine Rolle spielt, aber nicht absolut entscheidend ist: Ein Niedervakuum- oder Schutzgasofen kann eine ausreichende Balance zwischen Qualität und Durchsatz bieten.

Letztendlich ist die Einführung der Vakuumofentechnologie eine strategische Entscheidung zur Kontrolle der Materialumgebung, um die Integrität und Leistung der Endkomponente zu gewährleisten.

Zusammenfassungstabelle:

| Branche | Hauptanwendungen |

|---|---|

| Luft- & Raumfahrt & Verteidigung | Wärmebehandlung von Turbinenschaufeln, Strukturteilen; Vakuumlöten für zuverlässige Verbindungen |

| Herstellung medizinischer Geräte | Sintern und Wärmebehandlung von Implantaten wie Titan-Gelenken zur Biokompatibilität |

| Automobil & Werkzeugbau | Vakuumaufkohlung für harte, verschleißfeste Zahnräder und Werkzeuge |

| Elektronik & Halbleiter | Löten von Dichtungen, Sintern von Keramiken für saubere, zuverlässige Komponenten |

| Forschung & Spezialgebiete | Entwicklung neuer Legierungen, Schmuckherstellung, Kunstkonservierung |

Sind Sie bereit, Ihre Materialbearbeitung mit Präzision und Reinheit zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen zu liefern, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie – einschließlich Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen – wird durch starke Möglichkeiten zur Tiefenanpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Egal, ob Sie in der Luft- und Raumfahrt, der Medizin, der Automobilindustrie oder der Elektronik tätig sind, wir liefern zuverlässige, kontaminationsfreie Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Prozesse optimieren und überlegene Ergebnisse gewährleisten können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Wie erleichtert die Druckanwendung in einem Vakuum-Heißpress-Ofen das Sintern von Kupferverbundwerkstoffen? Optimieren Sie die Dichte

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Welche Rolle spielt ein Vakuum-Heißpresssinterofen bei der Synthese von TiBw/TA15? Verbesserung der Leistung von In-Situ-Verbundwerkstoffen