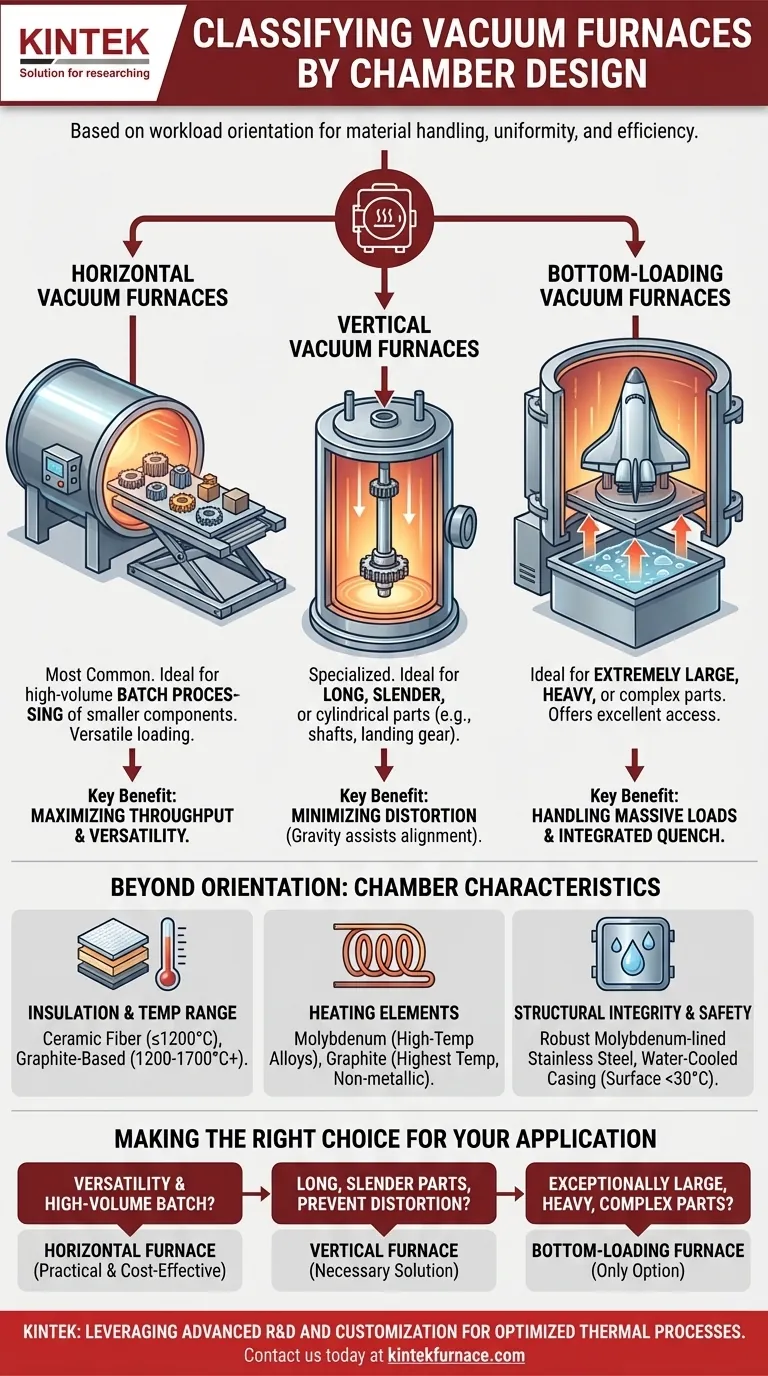

Im Kern wird ein Vakuumofen danach klassifiziert, wie das Material oder die „Charge“ ausgerichtet und in seine Kammer geladen wird. Die drei primären Designs sind horizontal, vertikal und von unten beladbar, wobei jedes auf unterschiedliche Teilegeometrien, -größen und Verarbeitungsanforderungen zugeschnitten ist.

Die Wahl zwischen einem horizontalen, vertikalen oder von unten beladbaren Ofen ist keine Frage der Präferenz, sondern eine kritische technische Entscheidung. Sie wirkt sich direkt auf die Materialhandhabung, die Verarbeitungs gleichmäßigkeit, das Risiko von Teilverzerrungen und die gesamte Betriebseffizienz aus.

Die drei Kern-Kammerdesigns

Der grundlegende Unterschied zwischen den Ofentypen liegt in ihrer Ladeausrichtung. Diese einzelne Designentscheidung hat erhebliche Konsequenzen für den gesamten Wärmebehandlungsprozess.

Horizontale Vakuumöfen

Horizontale Öfen sind das gebräuchlichste Design, bei dem die Charge auf einer horizontalen Ebene in die Kammer geladen wird. Das Beladen erfolgt oft manuell oder mit einem speziellen Lader für schwerere Teile.

Diese Konfiguration ist äußerst vielseitig und gut geeignet für die Bearbeitung einer Vielzahl von Teilen, insbesondere bei Batch-Operationen, bei denen viele kleinere Komponenten gleichzeitig behandelt werden.

Vertikale Vakuumöfen

In einem vertikalen Ofen wird die Charge auf einer vertikalen Achse geladen, entweder von oben aufgehängt oder von unten gestützt. Dieses Design ist auf spezifische Teilegeometrien spezialisiert.

Sein Hauptvorteil ist die Minimierung von Verformungen und Absackungen bei langen, schlanken oder zylindrischen Teilen (wie Wellen oder Fahrwerken) während des Hochtemperatur-Heizzyklus. Die Schwerkraft wirkt mit der Ausrichtung des Teils, nicht gegen sie.

Von unten beladbare Vakuumöfen

Ein von unten beladbarer Ofen ist eine Art vertikaler Ofen, bei dem die Kammerbasis abgesenkt wird, eine Charge darauf platziert und die gesamte Baugruppe dann in den Ofenkörper gehoben wird.

Dieses Design ist ideal für die Verarbeitung extrem großer, schwerer oder komplex geformter Komponenten, wie z.B. Luft- und Raumfahrtstrukturen oder große Gesenke. Es bietet einen hervorragenden Zugang zum Beladen und ist oft mit einem direkt darunter befindlichen Abschreckbad für eine schnelle, gleichmäßige Abkühlung integriert.

Jenseits der Ausrichtung: Weitere wichtige Kammereigenschaften

Während die Ausrichtung die primäre Klassifizierung ist, ist die interne Konstruktion der Kammer für ihre Funktion ebenso entscheidend.

Isolierung und Temperaturbereich

Die Isolierung der Kammer bestimmt ihre maximale Betriebstemperatur und Energieeffizienz. Keramikfaser ist üblich für niedrigere Temperaturen (bis 1200 °C), während graphitbasierte Isolierung für mittlere (1200-1600 °C) und Hochtemperaturanwendungen (über 1700 °C) erforderlich ist.

Auswahl des Heizelements

Öfen werden fast ausschließlich elektrisch beheizt. Die Wahl des Heizelementmaterials hängt von der erforderlichen Temperatur und der Betriebs atmosphäre ab.

Elemente werden typischerweise entweder aus Hochtemperatur-Metalllegierungen wie Molybdän oder nicht-metallischen Materialien wie Graphit hergestellt. Graphit wird für die höchsten Temperaturen bevorzugt, ist aber möglicherweise nicht für alle Prozesse geeignet.

Strukturelle Integrität und Sicherheit

Um dem immensen Druckunterschied und der hohen inneren Hitze standzuhalten, werden Kammern mit robusten Strukturen gebaut, oft unter Verwendung von molybdänbeschichtetem Edelstahl. Das Außengehäuse ist typischerweise wassergekühlt, um die Oberflächentemperatur für Bediener sicher zu halten, normalerweise unter 30 °C.

Die Kompromisse verstehen

Die Wahl eines Ofendesigns erfordert einen Ausgleich zwischen den Anforderungen des Teils, des Prozesses und des Betriebs.

Teilegeometrie vs. Verzugsrisiko

Für Teile, die bei hohen Temperaturen zum Biegen oder Absacken neigen, bietet ein vertikaler Ofen einen klaren Vorteil gegenüber einem horizontalen Design. Die Schwerkraft ist an der stärksten Achse des Teils ausgerichtet, wodurch seine Geometrie erhalten bleibt.

Durchsatz vs. Teilsgröße

Horizontale Öfen eignen sich hervorragend für die Massenverarbeitung kleinerer Komponenten und maximieren den Durchsatz. Umgekehrt sind von unten beladbare Öfen auf Kapazität ausgelegt und können einzelne, massive Teile handhaben, die sonst nicht geladen werden könnten.

Prozessintegration

Das Ofendesign kann sich direkt auf nachfolgende Prozessschritte auswirken. Von unten beladbare Öfen bieten den schnellsten Weg zu einer Flüssigkeitsabschreckung, da die Charge direkt in einen darunter positionierten Tank abgesenkt werden kann, was eine schnelle und gleichmäßige Abkühlung gewährleistet, die für das Erreichen spezifischer Materialeigenschaften entscheidend ist.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte von Ihrem primären Ziel geleitet werden.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit und Batch-Verarbeitung mit hohem Volumen liegt: Ein horizontaler Ofen ist die praktischste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung langer, schlanker Teile ohne Verformung liegt: Ein vertikaler Ofen ist die notwendige Lösung.

- Wenn Ihr Hauptaugenmerk auf der Behandlung außergewöhnlich großer, schwerer oder komplexer Komponenten liegt: Ein von unten beladbarer Ofen ist das einzige Design, das diesen Anforderungen gerecht wird.

Letztendlich ist die Abstimmung des physikalischen Designs des Ofens mit den spezifischen Anforderungen Ihres Materials und Prozessziels der Schlüssel zu einer erfolgreichen Wärmebehandlung.

Zusammenfassungstabelle:

| Kammerdesign | Hauptmerkmale | Ideale Anwendungen |

|---|---|---|

| Horizontal | Vielseitig, Batch-Verarbeitung, manuelles oder Lader-Beladen | Kleinere Komponenten mit hohem Volumen, allgemeine Wärmebehandlung |

| Vertikal | Minimiert Verformung, vertikale Achsenbeladung | Lange, schlanke oder zylindrische Teile (z.B. Wellen, Fahrwerke) |

| Von unten beladbar | Behandelt große/schwere Teile, integrierte Abschreckung, einfacher Zugang | Luft- und Raumfahrtstrukturen, große Gesenke, komplex geformte Komponenten |

Haben Sie Schwierigkeiten, den richtigen Vakuumofen für die einzigartigen Anforderungen Ihres Labors zu wählen? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hausinterne Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre experimentellen Anforderungen präzise erfüllen können, egal ob Sie eine Batch-Verarbeitung mit hohem Volumen, eine verzugsfreie Behandlung für schlanke Teile oder die Handhabung massiver Komponenten benötigen. Lassen Sie uns Ihnen helfen, Ihre thermischen Prozesse zu optimieren – kontaktieren Sie uns noch heute für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität