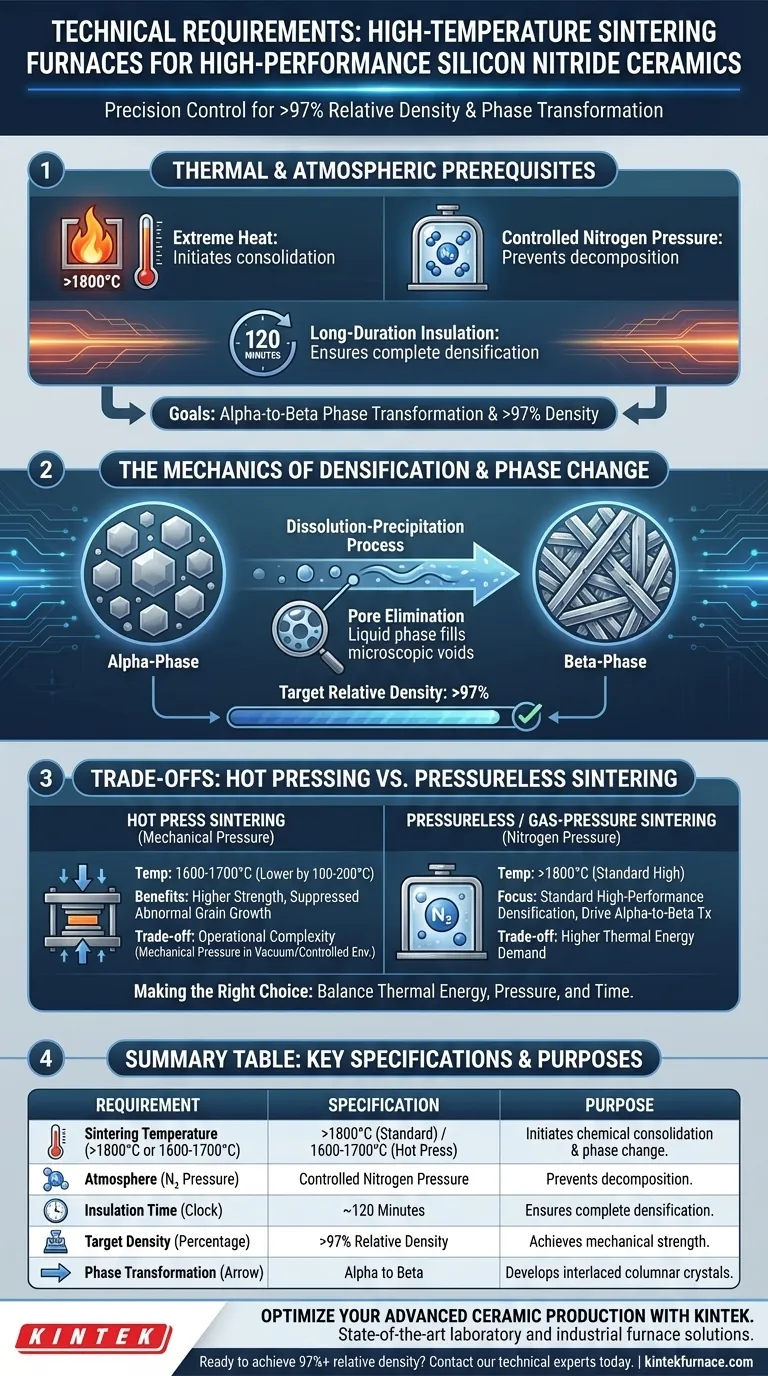

Zur Herstellung von Hochleistungs-Siliziumnitrid-Keramiken muss ein Sinterofen in der Lage sein, Temperaturen von über 1800 °C unter einer kontrollierten Stickstoffdruckatmosphäre aufrechtzuerhalten. Darüber hinaus erfordert das System die Fähigkeit zur langanhaltenden Isolierung – typischerweise etwa 120 Minuten –, um eine vollständige Verdichtung und Phasenumwandlung zu gewährleisten.

Hochleistungs-Keramiken erfordern mehr als nur Hitze; sie erfordern eine präzise kontrollierte Umgebung, um Phasenänderungen zu steuern. Der Ofen muss einen Lösungs-Ausfällungsprozess ermöglichen, der Alpha-Phasen in Beta-Phasen umwandelt und durch verlängerte Porenfüllzeit relative Dichten von über 97 % erreicht.

Thermische und atmosphärische Voraussetzungen

Erreichen des thermischen Schwellenwerts

Der Ofen muss zuverlässig Temperaturen von über 1800 °C erreichen und halten können. Diese extreme Hitze ist der grundlegende Katalysator, der für die Einleitung der spezifischen chemischen Wechselwirkungen erforderlich ist, die für die Konsolidierung von Siliziumnitrid notwendig sind.

Die Rolle des Stickstoffdrucks

Bei diesen Temperaturen ist der Betrieb unter Stickstoffdruck zwingend erforderlich. Ohne diese Druckatmosphäre neigt Siliziumnitrid eher zur Zersetzung als zur Verdichtung, was die strukturelle Integrität des Endprodukts beeinträchtigt.

Steuerung der Phasenumwandlung

Die thermische Umgebung muss den Lösungs-Ausfällungsprozess unterstützen. Dieser Mechanismus ist für die Umwandlung des Materials von Alpha-Siliziumnitrid-Phasen in die gewünschten Beta-Siliziumnitrid-Phasen verantwortlich.

Die Mechanik der Verdichtung

Erzeugung der Kristallstruktur

Das Hauptziel des Sinterzyklus ist die Entwicklung einer verzahnten säulenförmigen Kristallstruktur. Diese spezifische Mikrostruktur verleiht Hochleistungs-Siliziumnitrid seine bekannten mechanischen Eigenschaften.

Die Bedeutung der Isolationszeit

Hohe Temperaturen allein reichen nicht aus; der Ofen muss diese Bedingungen über längere Zeiträume aufrechterhalten, z. B. 120 Minuten.

Erreichen der Porenelimination

Während dieser langen Isolationsperiode fließt die beim Sintern entstehende Flüssigphase und füllt mikroskopische Hohlräume. Dieser Prozess ist entscheidend für die Erzielung eines Endmaterials mit einer relativen Dichte von über 97 %.

Verständnis der Kompromisse: Heißpressen vs. drucklos

Reduzierung der thermischen Anforderungen

Wenn der Ofen Heißpresssintern (Anwendung mechanischen Drucks) verwendet, kann die erforderliche Prozesstemperatur im Vergleich zu drucklosen oder gasdruckbeaufschlagten Systemen um 100-200 °C gesenkt werden.

Verbesserung der mechanischen Eigenschaften

Mechanischer Druck bietet eine externe treibende Kraft, die die Partikelumlagerung und plastische Verformung erleichtert. Diese Methode unterdrückt effektiv das abnormale Kornwachstum und führt oft zu höherer Festigkeit und Wärmeleitfähigkeit.

Betriebliche Komplexität

Obwohl das Heißpressen die Temperaturanforderungen reduziert, erhöht es die Komplexität der Aufrechterhaltung eines kontinuierlichen mechanischen Drucks (z. B. 10 MPa) in einer Vakuum- oder kontrollierten Umgebung. Dies ist oft ein Kompromiss zwischen dem Verbrauch thermischer Energie und der Komplexität der mechanischen Ausrüstung.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofenkonfiguration hängt stark von Ihren spezifischen Mikrostruktur- und Dichtezielen ab.

- Wenn Ihr Hauptaugenmerk auf der Standard-Hochleistungsverdichtung liegt: Priorisieren Sie einen Ofen, der Temperaturen von über 1800 °C mit hohen Stickstoffdruckfähigkeiten liefern kann, um die Alpha-zu-Beta-Umwandlung ohne mechanische Hilfe zu steuern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Festigkeit bei niedrigeren Temperaturen liegt: Wählen Sie einen Heißpress-Sinterofen, um den mechanischen Druck für die vollständige Verdichtung und Kornwachstumsunterdrückung bei deutlich reduzierten thermischen Lasten zu nutzen.

Die Herstellung echter Hochleistungs-Keramiken ist das Ergebnis einer präzisen Abstimmung von thermischer Energie, atmosphärischem Druck und Zeit, um Porosität auf mikroskopischer Ebene zu eliminieren.

Zusammenfassungstabelle:

| Anforderung | Spezifikation | Zweck |

|---|---|---|

| Sintertemperatur | >1800°C (Standard) / 1600-1700°C (Heißpressen) | Initiierung der chemischen Konsolidierung und der Alpha-zu-Beta-Phasenänderung. |

| Atmosphäre | Kontrollierter Stickstoffdruck | Verhindert die Zersetzung von Siliziumnitrid bei extremen Temperaturen. |

| Isolationszeit | ~120 Minuten | Gewährleistet vollständige Verdichtung und Porenelimination. |

| Ziel-Dichte | >97% Relative Dichte | Erzielt die erforderliche mechanische Festigkeit und strukturelle Integrität. |

| Phasenumwandlung | Alpha-Phase zu Beta-Phase | Entwickelt verzahnte säulenförmige Kristalle für überlegene Leistung. |

Optimieren Sie Ihre fortschrittliche Keramikproduktion mit KINTEK

Die Herstellung von Hochleistungs-Siliziumnitrid erfordert extreme Präzision bei der Temperaturregelung und atmosphärischen Stabilität. KINTEK bietet hochmoderne Labor- und Industriefenöfen, die entwickelt wurden, um diese strengen Anforderungen zu erfüllen.

Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezialisierte Hochtemperatur-Sinteröfen. Ob Sie Stickstoff-Hochdruckumgebungen für das Gasdrucksintern oder mechanische Präzision für das Heißpressen benötigen, unsere Systeme sind vollständig an Ihre individuellen Materialforschungs- oder Produktionsanforderungen anpassbar.

Bereit, über 97 % relative Dichte in Ihren Keramiken zu erreichen? Kontaktieren Sie noch heute unsere technischen Experten, um zu besprechen, wie unsere Hochtemperatur-Lösungen die Effizienz und Produktqualität Ihres Labors verbessern können.

Visuelle Anleitung

Referenzen

- Yun-Zhuo Zhang, Yousheng Zou. Pyrolysis Kinetics-Driven Resin Optimization for Enhanced Reliability in Ceramic Vat Photopolymerization Manufacturing. DOI: 10.3390/ma18174004

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was ist die Hauptfunktion eines Vakuum-Sinterofens bei der Herstellung von Hartmetall? Erreichen der maximalen Dichte

- Wie trägt die indirekte Gasheizung zur Effizienz von Vakuumöfen bei? Senkung der Kosten und Steigerung des ROI

- Welche Stufen hat ein Vakuumbauofen-Pumpensystem und wie funktionieren sie? Erfahren Sie den sequenziellen Prozess für hohe Vakuumeffizienz

- Was sind die technischen Herausforderungen von SEM-In-situ-Öfen? Optimierung der dynamischen Hochtemperaturbeobachtung

- Was sind die wichtigsten Materialanforderungen für Tiegel, die bei der Vakuumdestillation von Aluminium-Magnesium-Legierungen verwendet werden? Gewährleistung einer hochreinen Metalltrennung

- Welche Rolle spielen Vakuumglühöfen bei der Verarbeitung optischer Materialien? Steigerung von Klarheit und Leistung für Ihre Optik

- Warum ist die präzise Steuerung der H2- und C2H2-Flussraten beim Plasmaschmieden von AISI 316L unerlässlich? Meistern Sie die S-Phase

- Was ist ein Tiegelofen und was sind seine Hauptkomponenten? Entdecken Sie seine wichtigsten Teile und Verwendungszwecke