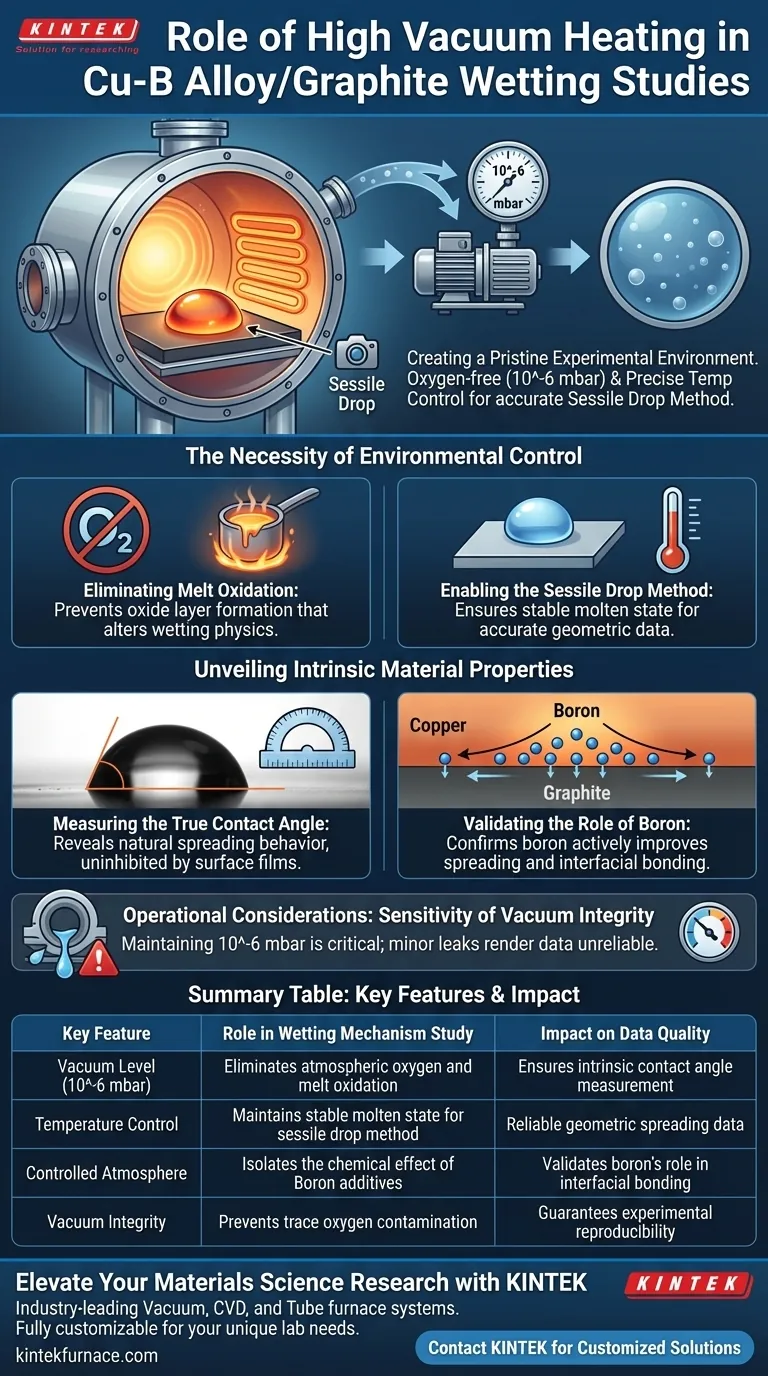

Hochvakuum-Heizanlagen spielen die grundlegende Rolle bei der Schaffung einer makellosen experimentellen Umgebung, die für die Beobachtung der wahren Wechselwirkung zwischen Kupfer-Bor-Legierungen und Graphit notwendig ist. Durch die Schaffung einer streng sauerstofffreien Atmosphäre bis zu 10^-6 mbar und die präzise Temperaturkontrolle ermöglichen diese Anlagen die Anwendung der Sessile-Drop-Methode zur genauen Messung intrinsischer Kontaktwinkel ohne die verzerrenden Auswirkungen von Oxidation.

Die experimentelle Genauigkeit bei Benetzungsstudien beruht vollständig auf der Eliminierung von Umweltkontaminationen. Hochvakuum-Heizanlagen entfernen Sauerstoff aus der Gleichung und bestätigen, dass Verbesserungen bei der Spreitung und der Grenzflächenbindung durch die Borzugabe verursacht werden und nicht durch Oberflächenverunreinigungen.

Die Notwendigkeit der Umgebungssteuerung

Eliminierung der Schmelzoxidation

Die Hauptfunktion von Hochvakuum-Heizanlagen besteht darin, eine streng sauerstofffreie Umgebung zu erzeugen, die typischerweise Drücke von bis zu 10^-6 mbar erreicht.

In Abwesenheit dieses Vakuums reagieren geschmolzene Kupferlegierungen schnell mit Luftsauerstoff.

Diese Reaktion erzeugt eine Oxidschicht auf der Oberfläche der Schmelze, die die Benetzungsphysik grundlegend verändert und die daraus resultierenden Daten ungültig macht.

Ermöglichung der Sessile-Drop-Methode

Zur Untersuchung von Benetzungsmechanismen verlassen sich Forscher auf die Sessile-Drop-Methode, die eine stabile Tropfenbildung auf einem Substrat erfordert.

Hochvakuum-Anlagen integrieren eine präzise Temperaturkontrolle mit dieser Methode.

Dies stellt sicher, dass die Legierung in einem kontrollierten geschmolzenen Zustand bleibt, was es den Forschern ermöglicht, genaue geometrische Daten zu erfassen, während der Tropfen über die Graphitoberfläche fließt.

Aufdeckung intrinsischer Materialeigenschaften

Messung des wahren Kontaktwinkels

Das Ziel dieser Studien ist die Bestimmung des intrinsischen Kontaktwinkels, der als primärer Indikator für die Benetzbarkeit dient.

Nur in einer Hochvakuumumgebung kann die geschmolzene Legierung ihr natürliches Spreitungsverhalten zeigen, ungehindert durch Oberflächenfilme.

Dies liefert eine Basislinie, die die tatsächliche physikalische Chemie zwischen der flüssigen Legierung und dem festen Graphit widerspiegelt.

Validierung der Rolle von Bor

Die Verwendung dieser spezialisierten Ausrüstung ermöglicht es den Forschern, den spezifischen Einfluss der Borzugabe zur Kupfermatrix zu isolieren.

Durch den Vergleich dieser kontrollierten Ergebnisse können Wissenschaftler bestätigen, dass Bor die Spreitfähigkeit der Legierung aktiv verbessert.

Diese Daten korrelieren direkt mit einer erhöhten Grenzflächenbindungsfestigkeit, einer kritischen Kennzahl für die Leistung von Verbundwerkstoffen.

Betriebliche Überlegungen und Kompromisse

Die Empfindlichkeit der Vakuumintegrität

Während das Hochvakuumheizen präzise Messungen ermöglicht, führt es zu einer erheblichen Empfindlichkeit des experimentellen Aufbaus.

Wenn das Vakuumniveau schwankt oder den 10^-6 mbar-Schwellenwert nicht erreicht, beeinträchtigt die Anwesenheit von Spurensauerstoff die Integrität der Schmelze.

Dies macht die Wartung von Dichtungen und Pumpen kritisch; selbst geringfügige Lecks machen die Kontaktwinkeldaten unzuverlässig.

Die richtige Wahl für Ihre Forschung treffen

Um sicherzustellen, dass Ihre Studien zum Benetzungsmechanismus gültige, reproduzierbare Daten liefern, berücksichtigen Sie die folgenden spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf der Grundlagenphysik liegt: Stellen Sie sicher, dass Ihre Ausrüstung es Ihnen ermöglicht, die Vakuumstabilität bei 10^-6 mbar zu überprüfen, um zu garantieren, dass der gemessene Kontaktwinkel intrinsisch für das Material ist.

- Wenn Ihr Hauptaugenmerk auf der Legierungsentwicklung liegt: Nutzen Sie die kontrollierte Umgebung, um Bor-Konzentrationen schrittweise zu testen und seinen spezifischen Beitrag zur Grenzflächenbindungsfestigkeit zu isolieren.

Zuverlässige Daten in Hochtemperatur-Benetzungsstudien sind nicht nur eine Frage des Materials; sie werden durch die Reinheit der Umgebung definiert, in der Sie es testen.

Zusammenfassungstabelle:

| Hauptmerkmal | Rolle in der Benetzungsmechanismusstudie | Auswirkung auf die Datenqualität |

|---|---|---|

| Vakuumlevel (10^-6 mbar) | Eliminiert atmosphärischen Sauerstoff und Schmelzoxidation | Gewährleistet intrinsische Kontaktwinkelmessung |

| Temperaturkontrolle | Aufrechterhaltung eines stabilen geschmolzenen Zustands für die Sessile-Drop-Methode | Zuverlässige geometrische Spreitungsdaten |

| Kontrollierte Atmosphäre | Isoliert die chemische Wirkung von Borzusätzen | Validiert die Rolle von Bor bei der Grenzflächenbindung |

| Vakuumintegrität | Verhindert Spurensauerstoffkontamination | Garantiert experimentelle Reproduzierbarkeit |

Erweitern Sie Ihre Materialwissenschaftliche Forschung mit KINTEK

Präzision bei Benetzungsstudien beginnt mit einer kompromisslosen Umgebung. KINTEK bietet branchenführende Vakuum-, CVD- und Rohröfen, die entwickelt wurden, um die strengen Vakuumschwellen zu erreichen, die für die Hochtemperatur-Materialanalyse erforderlich sind.

Unterstützt durch erstklassige F&E und Fertigung, sind unsere Systeme vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen – sei es bei der Perfektionierung von Kupfer-Bor-Legierungen oder der Entwicklung fortschrittlicher Verbundwerkstoffe.

Sind Sie bereit, überlegene Vakuumstabilität und reproduzierbare Ergebnisse zu erzielen? Kontaktieren Sie KINTEK noch heute, um Ihre maßgeschneiderte Ofenlösung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Was sind Kammeröfen mit Schutzgasatmosphäre und wie unterscheiden sie sich von Vakuumöfen? Wählen Sie den richtigen Ofen für Ihren Prozess

- Warum ist ein Hochvakuum-Wärmebehandlungs-Ofen für Superlegierungen unerlässlich? Maximale Materialintegrität freischalten

- Was ist die Funktion eines Vakuum-Konstanttemperatur-Trockenschranks im Elektrodenbeschichtungsprozess? Optimieren Sie die Haftung

- Was ist Vakuumsinterung und welche Vorteile bietet sie? Erschließen Sie überlegene Materialleistung

- Welche Kernprozessbedingungen bietet ein industrieller Vakuumlöt-Ofen für die Verbindung von X37CrMoV5-1 Werkzeugstahl?

- Warum ist ein Hochleistungs-Vakuumsystem für die Versiegelung von Galliumsulfidkristallen unerlässlich? Gewährleistung einer Reinheit von 10^-6 Torr

- Wie funktioniert ein Vakuum-Sinterofen? Hochreine Materialverarbeitung erschließen

- Wie verbessert die Integration eines Vakuumsystems die Qualität von Präzisionsdruckgussteilen? Verbessern Sie jetzt die Teiledichte