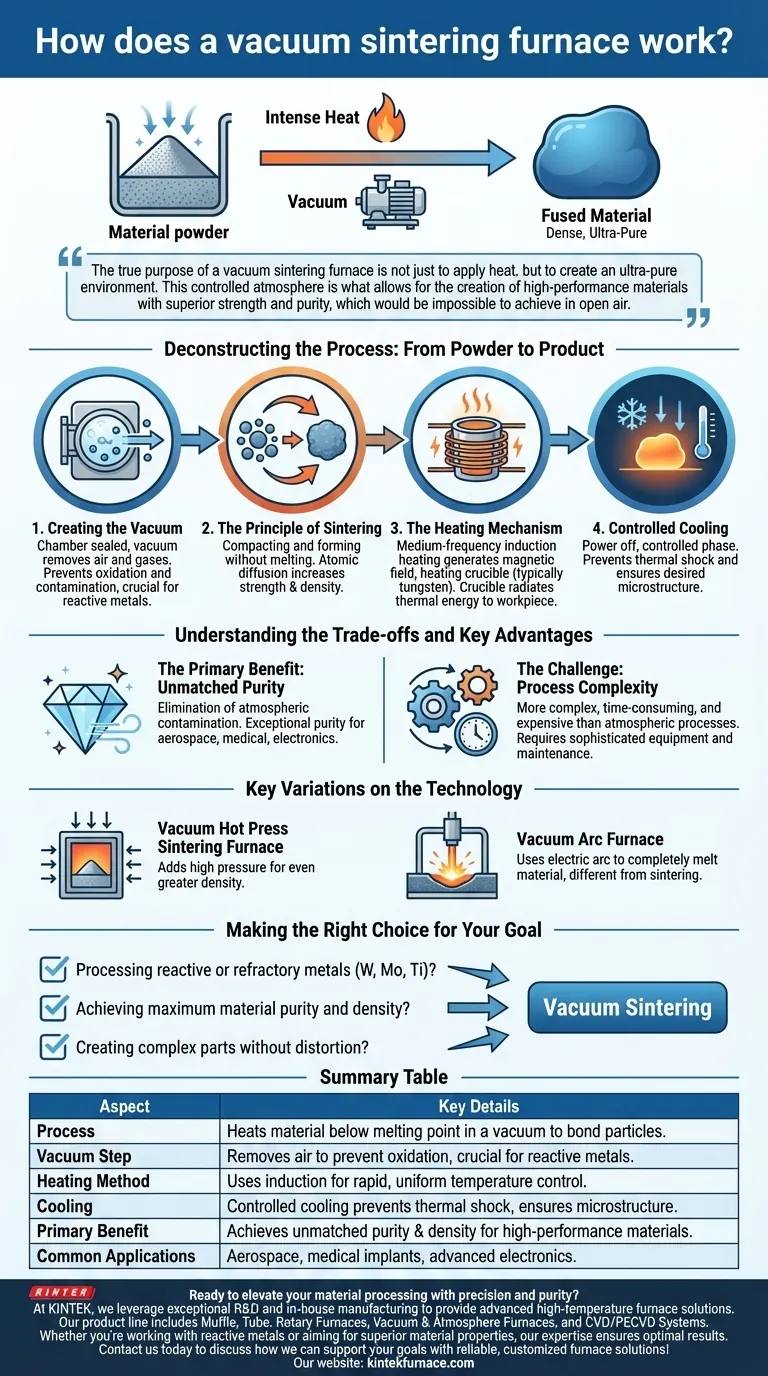

Im Wesentlichen funktioniert ein Vakuum-Sinterofen, indem er eine Kombination aus intensiver Hitze und einem Vakuum nutzt, um Materialpulver zu einem festen, dichten Objekt zu verschmelzen. Der Prozess erhitzt das Material auf knapp unter seinen Schmelzpunkt, wodurch die einzelnen Partikel miteinander verbunden werden, während das Vakuum verhindert, dass Luft mit dem Material reagiert und Verunreinigungen entstehen.

Der eigentliche Zweck eines Vakuum-Sinterofens besteht nicht nur darin, Hitze zuzuführen, sondern eine ultrareine Umgebung zu schaffen. Diese kontrollierte Atmosphäre ermöglicht die Herstellung von Hochleistungswerkstoffen mit überlegener Festigkeit und Reinheit, was in offener Luft nicht erreichbar wäre.

Den Prozess dekonstruieren: Vom Pulver zum Produkt

Der Betrieb eines Vakuum-Sinterofens lässt sich in eine präzise Abfolge von Schritten unterteilen, die jeweils eine entscheidende Funktion bei der Entwicklung der Eigenschaften des Endmaterials erfüllen.

Der kritische erste Schritt: Das Vakuum erzeugen

Bevor überhaupt eine Erwärmung stattfindet, wird die Ofenkammer abgedichtet, und ein leistungsstarkes Vakuumsystem entfernt fast die gesamte Luft und andere atmosphärische Gase. Dieser Schritt ist von größter Bedeutung, da er Oxidation und Kontamination verhindert, insbesondere beim Umgang mit hochreaktiven oder hochschmelzenden Metallen wie Wolfram, Molybdän und Titan.

Das Prinzip des Sinterns

Sintern ist der Prozess des Verdichtens und Formens einer festen Materialmasse durch Wärme, ohne sie bis zur Verflüssigung zu schmelzen. Wenn die Temperatur steigt, findet eine atomare Diffusion über die Partikelgrenzen hinweg statt, wodurch diese zu einem einzigen, verdichteten Stück verbunden werden. Dies erhöht die Festigkeit und Dichte des Materials dramatisch.

Der Heizmechanismus: Induktion und Strahlung

Die meisten modernen Vakuum-Sinteröfen verwenden mittelfrequente Induktionserwärmung. Eine elektrische Spule erzeugt ein starkes Magnetfeld um einen Tiegel, der typischerweise aus Wolfram besteht. Dieses Feld induziert elektrische Ströme im Tiegel, wodurch dieser schnell auf extrem hohe Temperaturen erhitzt wird.

Der erhitzte Tiegel strahlt diese thermische Energie dann auf das darin platzierte Werkstück ab und gewährleistet so eine gleichmäßige und kontrollierte Erwärmung ohne direkten Kontakt.

Kontrolliertes Abkühlen

Sobald das Material die erforderliche Sintertemperatur für die vorgesehene Dauer gehalten hat, wird die Stromzufuhr abgeschaltet. Der Ofen durchläuft dann eine kontrollierte Abkühlphase, die für die Vermeidung von thermischem Schock und die Sicherstellung der gewünschten Endmikrostruktur des Materials genauso wichtig ist wie der Heizzyklus.

Die Abwägungen und Hauptvorteile verstehen

Obwohl das Vakuumsintern äußerst effektiv ist, handelt es sich um einen spezialisierten Prozess mit einem bestimmten Satz von Vorteilen und Überlegungen.

Der Hauptvorteil: Unübertroffene Reinheit

Der entscheidende Vorteil dieses Prozesses ist die Beseitigung atmosphärischer Verunreinigungen. Dies führt zu einem Endprodukt von außergewöhnlicher Reinheit, ideal für anspruchsvolle Anwendungen in der Luft- und Raumfahrt, bei medizinischen Implantaten und in der fortschrittlichen Elektronik, wo die Materialintegrität nicht verhandelbar ist.

Die Herausforderung: Prozesskomplexität

Das Vakuumsintern ist im Allgemeinen komplexer, zeitaufwändiger und teurer als herkömmliche atmosphärische Ofenprozesse. Die Ausrüstung ist hochentwickelt, und die Anforderung, ein qualitativ hochwertiges Vakuum zu erzeugen und aufrechtzuerhalten, erhöht die Betriebskosten.

Wichtige Variationen der Technologie

Es ist wichtig, das Vakuumsintern von verwandten Technologien zu unterscheiden. Eine Vakuum-Heißpresse-Sinterofen fügt beispielsweise hohen Druck zur Hitze und zum Vakuum hinzu, was helfen kann, eine noch größere Dichte zu erreichen. Ein Lichtbogenofen mit Vakuum hingegen verwendet einen Lichtbogen, um das Material vollständig zu schmelzen, was ein grundlegend anderer Prozess als das Sintern ist.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen thermischen Prozesses hängt vollständig von Ihrem Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver oder hochschmelzender Metalle liegt: Vakuumsintern ist unerlässlich, um die Oxidation zu verhindern, die Materialien wie Wolfram, Molybdän oder Titanlegierungen ruinieren würde.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Materialreinheit und -dichte liegt: Die kontrollierte, kontaminationsfreie Umgebung eines Vakuumofens ist der einzige Weg, um überlegene mechanische und physikalische Eigenschaften zu garantieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Teile ohne Verzug liegt: Das Sintern ermöglicht die direkte Formung komplizierter Teile in Sollgröße oder nahezu Sollgröße aus Pulver, wodurch der Bedarf an nachträglicher Bearbeitung minimiert wird.

Letztendlich kommt die Beherrschung der Werkstofftechnik darauf an, die Verarbeitungsumgebung zu kontrollieren, um ein spezifisches Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Prozess | Erhitzt das Material unterhalb des Schmelzpunkts im Vakuum, um Partikel ohne Verflüssigung zu verbinden. |

| Vakuumsatz | Entfernt Luft, um Oxidation und Kontamination zu verhindern, entscheidend für reaktive Metalle. |

| Heizmethode | Verwendet mittelfrequente Induktionserwärmung für schnelle, gleichmäßige Temperaturkontrolle. |

| Abkühlung | Kontrollierte Abkühlphase verhindert thermischen Schock und gewährleistet die gewünschte Mikrostruktur. |

| Hauptvorteil | Erzielt unübertroffene Reinheit und Dichte, ideal für Hochleistungswerkstoffe. |

| Häufige Anwendungen | Luft- und Raumfahrtkomponenten, medizinische Implantate, fortschrittliche Elektronik. |

Sind Sie bereit, Ihre Materialverarbeitung mit Präzision und Reinheit auf die nächste Stufe zu heben? Bei KINTEK nutzen wir herausragende F&E- und hausinterne Fertigungskapazitäten, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf verschiedene Labore zugeschnitten sind. Unser Produktportfolio umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie mit reaktiven Metallen arbeiten oder überlegene Materialeigenschaften anstreben, unsere Expertise gewährleistet optimale Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele mit zuverlässigen, maßgeschneiderten Ofenlösungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte