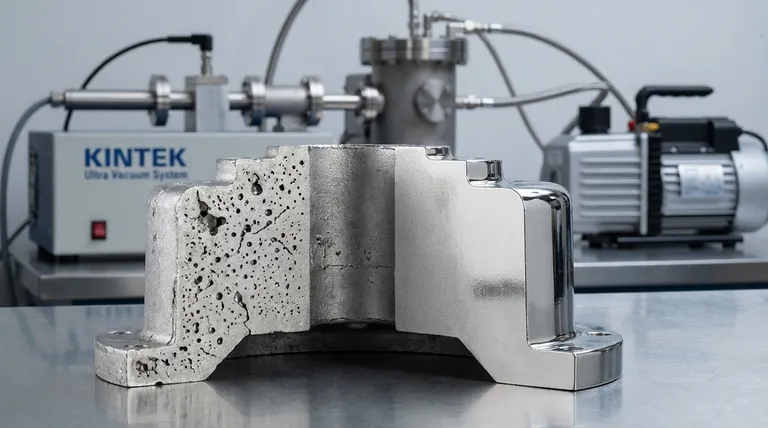

Die Integration eines Vakuumsystems verbessert die Qualität von Druckgussteilen, indem Luft aus dem Formhohlraum abgesaugt wird, unmittelbar bevor das geschmolzene Metall eingespritzt wird. Diese Absaugung minimiert die Lufteinschlüsse, löst direkt das Problem der Porosität und führt zu einem Bauteil, das dichter, strukturell stärker und mit fortschrittlichen Veredelungsprozessen kompatibel ist.

Durch die Beseitigung von Lufteinschlüssen, die zu Gasblasen führen, verwandeln Vakuumsysteme den Druckgussprozess von einem einfachen Formgebungsverfahren in eine Methode, die hochdichte Bauteile in strukturgüte für anspruchsvolle Oberflächengüten herstellen kann.

Der Mechanismus der Fehlerreduzierung

Um den Wert eines Vakuumsystems zu verstehen, muss man zunächst den Hauptfeind der Druckgussqualität verstehen: Porosität.

Evakuierung des Formhohlraums

Beim Standarddruckguss füllt sich die Form natürlich mit Luft. Wenn Metall mit hoher Geschwindigkeit eingespritzt wird, kann diese Luft eingeschlossen werden.

Ein Vakuumsystem greift ein, indem es diese Luft kurz vor dem Einspritzen aus dem Hohlraum saugt. Dies schafft ein Vakuum, das das geschmolzene Metall vollständig füllen kann, ohne mit dem atmosphärischen Druck zu konkurrieren.

Minimierung von Gasblasen

Das unmittelbare Ergebnis der Luftabsaugung ist eine erhebliche Reduzierung von Gasblasen.

Dies sind mikroskopische oder makroskopische Blasen, die sich während der Erstarrung des Metalls bilden. Durch die vorherige Entfernung der Luft stellt das Vakuumsystem sicher, dass die Metallmatrix fest und durchgehend bleibt.

Auswirkungen auf physikalische Eigenschaften

Die Entfernung von Gas reinigt nicht nur das Innere des Teils, sondern verändert auch grundlegend die physikalischen Eigenschaften des Metalls.

Erreichung höherer innerer Dichte

In Abwesenheit von Gasblasen packt sich das geschmolzene Metall dichter zusammen.

Dies führt zu einer höheren inneren Dichte. Das Teil ist keine Wabenstruktur aus mikroskopischen Hohlräumen mehr, sondern eine feste, zusammenhängende Einheit.

Verbesserung der mechanischen Integrität

Die Dichte korreliert direkt mit der Festigkeit. Ein Teil mit weniger inneren Fehlern besitzt eine überlegene mechanische Integrität.

Diese Bauteile sind besser in der Lage, Belastungen und Lasten ohne Versagen standzuhalten, wodurch sie für kritische strukturelle Anwendungen geeignet sind, bei denen Standardgussteile versagen könnten.

Erschließung des Potenzials für Oberflächengüten

Für viele Hersteller ist der kritischste Vorteil des Vakuumdruckgusses nicht nur die Festigkeit, sondern die Fähigkeit, hochwertige Oberflächengüten aufzutragen.

Ermöglichung der Galvanisierung

Nachfolgende Prozesse wie die Galvanisierung sind notorisch empfindlich gegenüber Oberflächenfehlern.

Wenn ein Teil innere Porosität aufweist, können Chemikalien eingeschlossen werden oder Gase expandieren, was zu Oberflächenblasen führt. Vakuumguss liefert die dichte, fehlerfreie Oberfläche, die für eine makellose galvanisierte Oberfläche erforderlich ist.

Ermöglichung hochwertiger Lackierungen

Ähnlich wie bei der Galvanisierung beinhaltet eine hochwertige Lackierung oft eine Wärmehärtung.

Eingeschlossenes Gas in einem porösen Teil kann sich unter Hitze ausdehnen und den Lack beschädigen. Der Vakuumprozess stellt sicher, dass die Oberfläche stabil und für kosmetische Premium-Anwendungen geeignet ist.

Verständnis der kontextbezogenen Kompromisse

Obwohl Vakuumsysteme klare Qualitätsvorteile bieten, ist es wichtig, sie als spezifisches Werkzeug für spezifische Anforderungen zu betrachten.

Prozesskomplexität

Die Integration eines Vakuumsystems fügt dem Gusszyklus eine zusätzliche Komplexitätsebene hinzu.

Es handelt sich um einen spezialisierten Schritt, der für Teile bestimmt ist, bei denen strukturelle Integrität oder Oberflächengüte nicht verhandelbar sind. Er verwandelt den Prozess von einer allgemeinen Formgebungsmethode in eine Präzisions-Engineering-Lösung.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für den Einsatz von Vakuumdruckguss hängt vollständig von den Endanforderungen Ihres Bauteils ab.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Das Vakuumsystem ist unerlässlich, um hochdichte Teile zu erstellen, die unter Belastung ihre strukturelle Integrität beibehalten.

- Wenn Ihr Hauptaugenmerk auf kosmetischer Exzellenz liegt: Das System ist erforderlich, um die fehlerfreien Substrate zu produzieren, die für eine erfolgreiche Galvanisierung oder hochwertige Lackierungen notwendig sind.

Die Vakuumintegration ist die definitive Lösung, um die Lücke zwischen Standarddruckguss und Hochleistungs-Präzisionsfertigung zu schließen.

Zusammenfassungstabelle:

| Merkmal | Standard-Druckguss | Vakuum-integrierter Druckguss |

|---|---|---|

| Gasporosität | Hohes Risiko von Lufteinschlüssen | Minimiert durch Hohlraumabsaugung |

| Innere Dichte | Niedriger (Wabenpotenzial) | Höher (solide, zusammenhängende Matrix) |

| Mechanische Festigkeit | Standardmäßige strukturelle Integrität | Überlegene tragfähige Integrität |

| Oberflächenveredelung | Begrenzt durch Gasblasen | Ideal für Galvanisierung & Lackierung |

| Am besten geeignet für | Allgemeine Formgebung | Präzisions- & Hochleistungsbauteile |

Steigern Sie Ihre Fertigungspräzision mit KINTEK

Kompromittiert Porosität die Qualität Ihrer Bauteile? KINTEK bietet die fortschrittlichen thermischen und Vakuum-Lösungen, die benötigt werden, um exzellente strukturelle Qualität zu erzielen. Unterstützt durch erstklassige F&E und Fertigung bieten wir Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie andere Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen Anforderungen an Präzisionsdruckguss und Wärmebehandlung zu erfüllen.

Machen Sie den nächsten Schritt in der Präzisionstechnik. Kontaktieren Sie noch heute unsere Spezialisten, um zu besprechen, wie unsere anpassbaren Vakuumsysteme Ihre Materialintegrität und Ihr Potenzial für Oberflächengüten verbessern können.

Referenzen

- S. B. Pulate, V.R. Lawande. A Comprehensive Study on Pressure Die Casting: Process Mechanisms, Material Science, Challenges, and Future Trends. DOI: 10.32628/ijsrset251256

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- Ultra-Hochvakuum-Edelstahl KF ISO CF Flansch Rohr Gerade Rohr T Kreuzverschraubung

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

Andere fragen auch

- Warum wird für In-situ-Heizexperimente mit Tantal ein Vakuumhochtemperatur-Ofen benötigt?

- Warum ist Spark Plasma Sintering (SPS) optimal für Ti2AlN-Keramiken? Erzielung von 99,2 % Reinheit und maximaler Dichte

- Welche Vorteile bietet ein Vakuumofen für die Wärmebehandlung? Erzielen Sie saubere, präzise Ergebnisse für Ihre Materialien

- Wie beeinflusst die präzise Temperaturregelung von industriellen Schmelzöfen die Auswahl von intermetallischen Phasen?

- Was ist die Anwendung von Vakuumöfen beim Sintern von Keramik? Erreichen von hochreiner, dichter Keramik

- Welche Materialien können für Muffeln in Heißwandöfen verwendet werden? Wählen Sie das richtige Material für Ihren Prozess

- Was sind die Hauptkomponenten eines Fallboden-Abschreckofens? Wesentliche Teile für die schnelle Wärmebehandlung

- Wie funktionieren Vakuum-Gasabschrecköfen? Präzise Wärmebehandlung für überlegene Materialien meistern