Im Wesentlichen ist ein Vakuum-Gasabschreckofen ein hochkontrolliertes System zur Wärmebehandlung von Materialien mittels eines zweistufigen Prozesses. Zuerst wird das Material in einer Hochvakuumkammer auf eine bestimmte Temperatur erhitzt, um Oxidation und Kontamination zu verhindern. Zweitens wird es schnell abgekühlt (abgeschreckt) durch das Einleiten eines Hochdruck-Inertgases, was eine präzise Kontrolle über die endgültigen Eigenschaften des Materials ermöglicht.

Der grundlegende Vorteil der Vakuum-Gasabschreckung liegt nicht nur in der Abkühlgeschwindigkeit, sondern in der unvergleichlichen Kontrolle. Sie bietet eine saubere, vorhersagbare und gleichmäßige Umgebung, um spezifische metallurgische Eigenschaften in Hochleistungslegierungen zu erzielen, während gleichzeitig der bei traditionellen Flüssigkeitsabschreckungen übliche Bauteilverzug minimiert wird.

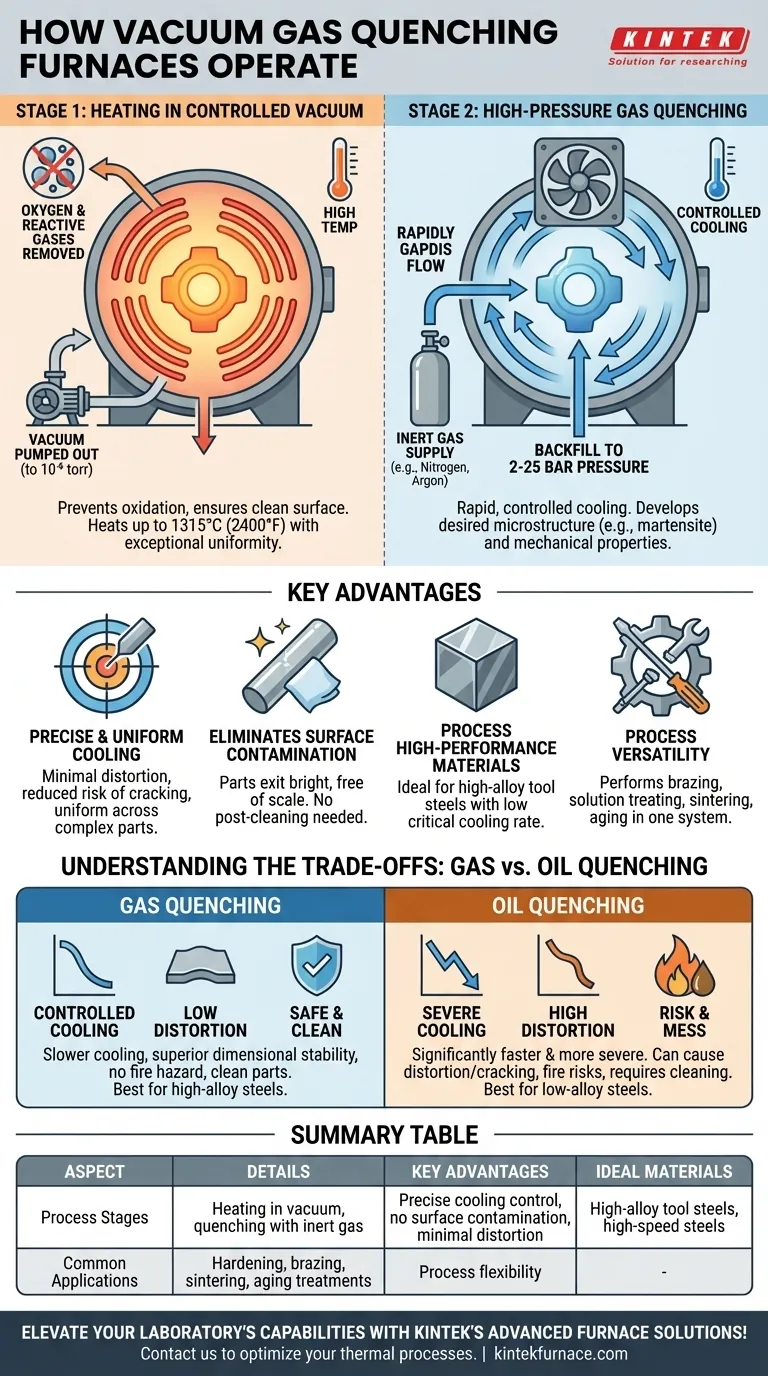

Der zweistufige Prozess: Erhitzen und Abschrecken

Der Betrieb ist eine Abfolge von präzise gesteuerten Ereignissen, die jeweils entscheidend für das Endergebnis sind. Der gesamte Prozess findet in einer einzigen, abgedichteten Kammer statt.

Stufe 1: Erhitzen in einem kontrollierten Vakuum

Der Prozess beginnt damit, das Werkstück in den Ofen zu legen und die Luft abzupumpen, um ein Tiefvakuum zu erzeugen, oft im Bereich von 10⁻⁶ Torr.

Dieses Vakuum ist entscheidend, da es Sauerstoff und andere reaktive Gase eliminiert. Dies verhindert Oxidation, Entkohlung und andere Oberflächenreaktionen, die sonst bei hohen Temperaturen auftreten würden, und stellt sicher, dass das Teil sauber und chemisch unverändert aus dem Ofen kommt.

Das Erhitzen erfolgt mittels robuster Elemente, typischerweise aus gekrümmtem Graphit oder Molybdän, innerhalb einer vollständig aus Graphit oder Metall bestehenden „Heizzone“. Der Ofen kann Temperaturen von bis zu 1315°C (2400°F) mit außergewöhnlicher Gleichmäßigkeit erreichen.

Stufe 2: Hochdruck-Gasabschrecken

Sobald das Material für die erforderliche Zeit auf der Zieltemperatur gehalten wurde, beginnt die Abschreckphase.

Das Vakuum wird durch Wiedereinleiten eines Inertgases, wie Stickstoff oder Argon, auf Drücke von 2 bis 25 bar unterbrochen. Ein leistungsstarkes Gebläse zirkuliert dann dieses Hochdruckgas mit hoher Geschwindigkeit durch die Kammer.

Dieser schnelle Gasstrom entzieht dem Bauteil effektiv Wärme, wodurch es mit einer kontrollierten Rate abkühlt. Diese Abkühlrate ist entscheidend für die Entwicklung der gewünschten endgültigen Mikrostruktur und mechanischen Eigenschaften, wie z.B. die Martensitbildung in Stählen für maximale Härte.

Hauptmerkmale und Vorteile

Das Design eines Vakuum-Gasofens bietet deutliche Vorteile gegenüber älteren Methoden wie Atmosphäreöfen oder Luftabschreckung.

Präzise und gleichmäßige Abkühlung

Der Strömung des Abschreckgases kann präzise geleitet und gesteuert werden. Dies gewährleistet eine gleichmäßige Abkühlung des gesamten Bauteils, selbst bei komplexen Geometrien, was das Risiko von thermischen Spannungen, Verzug und Rissbildung erheblich reduziert.

Beseitigung von Oberflächenverunreinigungen

Da der gesamte Prozess in einer sauberen Vakuumumgebung stattfindet, verlassen die Teile den Ofen hell und frei von Zunder. Dies macht oft kostspielige und zeitaufwendige Nachbearbeitungsschritte wie Sandstrahlen oder chemische Reinigung überflüssig.

Verarbeitung von Hochleistungsmaterialien

Die Methode ist ideal für hochlegierte Werkzeugstähle, wie Hochgeschwindigkeitsstähle und hochchromhaltige Stähle. Diese Materialien besitzen eine niedrige "kritische Abkühlgeschwindigkeit", was bedeutet, dass sie nicht die extreme Härte einer Ölabschreckung benötigen, um volle Härte zu erreichen, wodurch die kontrollierte Gasabschreckung perfekt passt.

Prozessflexibilität

Moderne Vakuumöfen sind nicht nur auf das Härten beschränkt. Sie sind hochfunktionale Systeme, die eine Vielzahl von thermischen Prozessen durchführen können, einschließlich Hochtemperaturlöten, Lösungsglühen, Sintern von Pulvermetallen und Alterungsbehandlungen.

Die Kompromisse verstehen: Gas- vs. Ölabschreckung

Obwohl leistungsstark, ist die Gasabschreckung keine Universallösung. Die primäre Alternative ist die Ölabschreckung, und die Wahl zwischen beiden beinhaltet klare Kompromisse.

Abkühlgeschwindigkeit und Intensität

Öl ist eine Flüssigkeit und hat eine viel höhere Wärmeübertragungskapazität als jedes Gas. Daher ist Ölabschreckung deutlich schneller und intensiver als Gasabschreckung. Einige niedriglegierte Stähle benötigen diese Intensität, um maximale Härte zu erreichen.

Die Gasabschreckung, selbst bei hohen Drücken wie 20 bar, bietet eine langsamere Abkühlgeschwindigkeit. Sie eignet sich am besten für Materialien, die "lufthärtend" sind oder keine aggressive Abschreckung benötigen.

Bauteilverzug und Sicherheit

Der extreme Thermoschock beim Eintauchen eines heißen Teils in kaltes Öl erzeugt erhebliche innere Spannungen, die oft zu Bauteilverzug oder sogar Rissbildung führen. Die Gasabschreckung ist viel schonender und führt zu einer überlegenen Maßhaltigkeit.

Darüber hinaus birgt die Ölabschreckung Brandgefahren, verschmutzte Teile und die Notwendigkeit einer Nachreinigung, all dies wird bei der Gasabschreckung eliminiert.

Systemkosten und Komplexität

Vakuum-Gasabschrecköfen sind komplexere Geräte. Die Notwendigkeit, hohe Gasdrücke zu halten und ein Tiefvakuum aufrechtzuerhalten, macht sie teurer in Bau und Wartung als einfachere Ölabschrecksyteme.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Abschreckmethode hängt vollständig vom zu behandelnden Material und dem gewünschten Endergebnis ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Härte in niedriglegierten Stählen zu erzielen: Eine traditionelle Ölabschreckung kann aufgrund ihrer intensiveren Abkühlgeschwindigkeit notwendig sein.

- Wenn Ihr Hauptaugenmerk darauf liegt, Verzug zu minimieren und Sauberkeit bei empfindlichen oder hochlegierten Materialien zu gewährleisten: Die Vakuum-Gasabschreckung ist die überlegene Wahl aufgrund ihrer unvergleichlichen Kontrolle und des sauberen Finishs.

- Wenn Ihr Hauptaugenmerk auf Prozessflexibilität und Automatisierung in einer modernen Anlage liegt: Ein Vakuum-Gasofen bietet eine vielseitige Plattform für Härten, Löten und Sintern in einem einzigen, automatisierten System.

Das Verständnis dieser Kernprinzipien befähigt Sie, den präzisen thermischen Prozess auszuwählen, der den Anforderungen Ihres Materials und den Qualitätsstandards Ihres Unternehmens entspricht.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Prozessschritte | Erhitzen im Vakuum, Abschrecken mit Inertgas |

| Hauptvorteile | Präzise Kühlkontrolle, keine Oberflächenkontamination, minimale Verformung |

| Ideale Materialien | Hochlegierte Werkzeugstähle, Schnellarbeitsstähle |

| Gängige Anwendungen | Härten, Löten, Sintern, Alterungsbehandlungen |

Steigern Sie die Leistungsfähigkeit Ihres Labors mit KINTEKs fortschrittlichen Hochtemperatur-Ofenlösungen! Durch hervorragende Forschung und Entwicklung sowie eigene Fertigung beliefern wir verschiedene Labore mit zuverlässigen Systemen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systemen. Unsere tiefgreifende Anpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen und liefert eine saubere, kontrollierte Wärmebehandlung für überragende Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Prozesse optimieren und die Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung