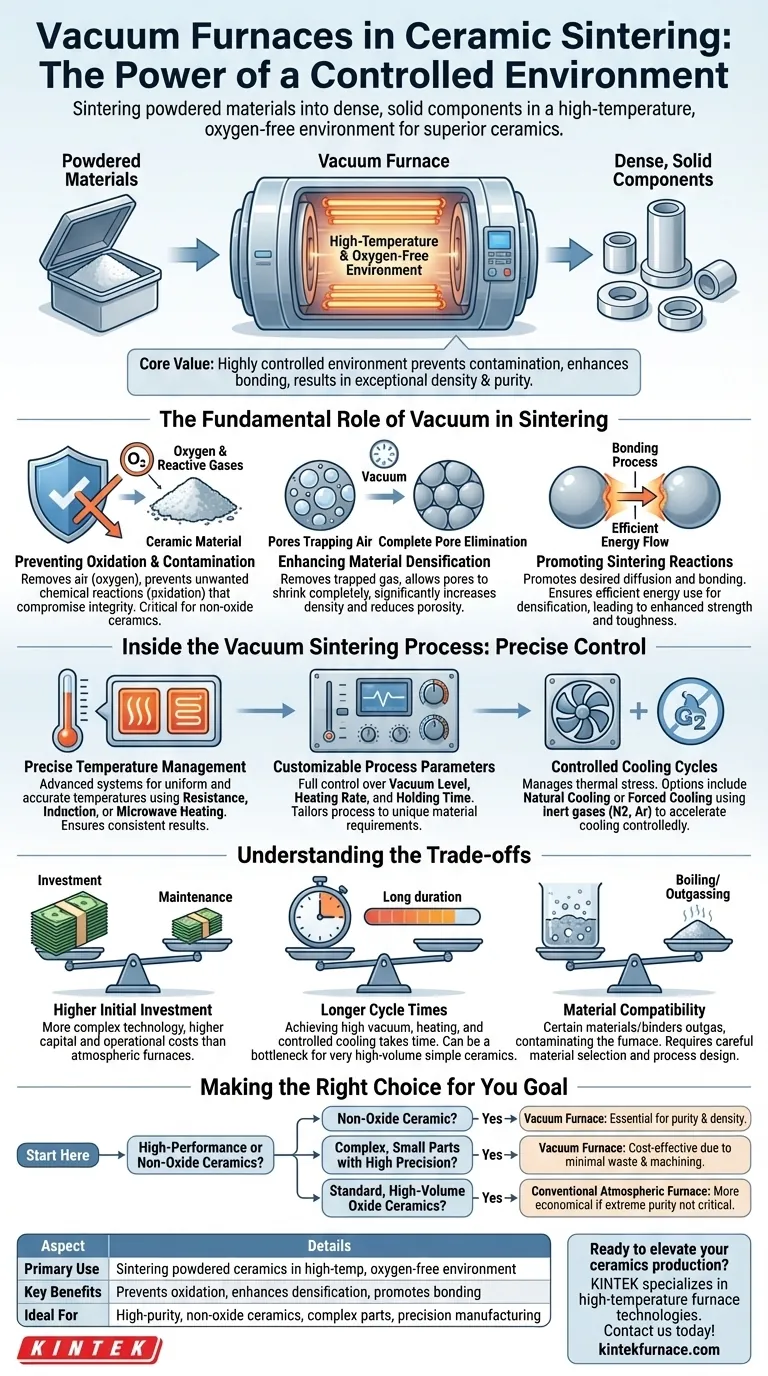

In der Keramikfertigung werden Vakuumöfen verwendet, um pulverförmige Materialien in einer hochtemperierten, sauerstofffreien Umgebung zu dichten, festen Komponenten zu sintern. Dieser Prozess ist entscheidend für die Herstellung hochreiner, leistungsstarker Keramiken mit überlegenen mechanischen Eigenschaften wie Härte und Festigkeit, die in herkömmlichen Atmosphärenöfen schwer zu erreichen sind.

Der Kernwert eines Vakuumofens ist nicht nur die bereitgestellte Wärme, sondern die hochkontrollierte Umgebung, die er schafft. Durch die Entfernung reaktiver Gase wie Sauerstoff verhindert er Kontamination und ermöglicht eine effektivere Bindung der Keramikpartikel, was zu einem Endprodukt mit außergewöhnlicher Dichte und Reinheit führt.

Die grundlegende Rolle des Vakuums beim Sintern

Um die Anwendung von Vakuumöfen zu verstehen, muss man zunächst verstehen, warum die Umgebung genauso wichtig ist wie die Temperatur. Das Sintern im Vakuum verändert den Prozess auf molekularer Ebene grundlegend.

Verhinderung von Oxidation und Kontamination

Die Hauptfunktion des Vakuums besteht darin, Luft, insbesondere Sauerstoff und andere reaktive Gase, zu entfernen. Dies verhindert unerwünschte chemische Reaktionen, wie Oxidation, die die Integrität und Reinheit des Keramikmaterials beeinträchtigen können.

Dies ist besonders wichtig für Nichtoxidkeramiken oder Materialien, die sehr empfindlich auf atmosphärische Verunreinigungen reagieren.

Verbesserung der Materialverdichtung

Während des Sintervorgangs verschmelzen Partikel, und die Zwischenräume (Poren) zwischen ihnen schrumpfen. In einem herkömmlichen Ofen kann Luft in diesen Poren eingeschlossen werden, was die Fähigkeit des Materials, vollständig dicht zu werden, behindert.

Eine Vakuumumgebung entfernt dieses eingeschlossene Gas und ermöglicht so eine vollständigere Porenbeseitigung, was zu einer Komponente mit deutlich höherer Dichte und geringerer Porosität führt.

Förderung von Sinterreaktionen

Die saubere, kontrollierte Umgebung eines Vakuumofens fördert die gewünschten Diffusions- und Bindungsprozesse zwischen den Keramikpartikeln. Dies stellt sicher, dass die Energie der Wärme effizient für die Verdichtung und nicht für unerwünschte Nebenreaktionen genutzt wird, was zu verbesserter Festigkeit und Zähigkeit führt.

Einblick in den Vakuum-Sinterprozess

Moderne Vakuumöfen bieten ein hohes Maß an Kontrolle über jede Phase des Sinterzyklus und ermöglichen die Herstellung von präzise konstruierten Komponenten.

Präzises Temperaturmanagement

Erweiterte Temperaturregelsysteme sind Standard. Diese Öfen verwenden verschiedene Heizmethoden, einschließlich Widerstandsheizung, Induktionserhitzung oder sogar Mikrowellenheizung, um die für spezifische Keramikformulierungen erforderlichen gleichmäßigen und genauen Temperaturen zu erreichen.

Diese Präzision gewährleistet konsistente Ergebnisse von Charge zu Charge.

Anpassbare Prozessparameter

Bediener haben die volle Kontrolle über die wichtigsten Prozessvariablen. Das Vakuumniveau, die Heizrate und die Haltezeit können angepasst werden, um einen personalisierten Sinterprozess zu erstellen, der auf die einzigartigen Anforderungen des zu verarbeitenden Materials zugeschnitten ist.

Kontrollierte Abkühlzyklen

Die Abkühlphase ist für die Steuerung von thermischen Spannungen und die Erzielung der gewünschten Endmikrostruktur genauso wichtig wie die Heizphase.

Die Öfen bieten Optionen von der natürlichen Kühlung bis zur Zwangskühlung, wobei häufig ein Inertgas wie hochreiner Stickstoff oder Argon verwendet wird, um den Prozess kontrolliert zu beschleunigen.

Die Abwägungen verstehen

Obwohl das Vakuumsintern leistungsstark ist, ist es nicht für jede Anwendung die Standardwahl. Das Verständnis seiner Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Höhere Anfangsinvestition

Vakuumöfen sind technologisch komplex und stellen im Vergleich zu Standard-Atmosphärenöfen eine deutlich höhere Kapitalinvestition dar. Auch ihre Betriebs- und Wartungskosten können höher sein.

Längere Zykluszeiten

Das Erreichen eines Hochvakuums, das Durchlaufen des Heizprofils und die Durchführung eines kontrollierten Abkühlzyklus können zeitaufwändig sein. Bei der sehr volumenstarken Produktion einfacher Keramiken kann dies ein Engpass sein.

Materialkompatibilität

Bestimmte Keramikmaterialien oder Binder können einen hohen Dampfdruck aufweisen, was bedeutet, dass sie unter Vakuum bei hohen Temperaturen „kochen“ oder ausgasen. Dies kann den Ofen kontaminieren und den Sinterprozess stören, was eine sorgfältige Materialauswahl und Prozessgestaltung erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Vakuumofen hängt vollständig von den erforderlichen Eigenschaften der Endkomponente und der Art des Materials ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungs- oder Nichtoxidkeramiken liegt: Ein Vakuumofen ist unerlässlich, um Kontamination zu verhindern und die erforderliche Reinheit und Dichte zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, kleiner Teile mit hoher Präzision liegt: Das Vakuumsintern kann kosteneffizient sein, indem Materialabfall minimiert und die Notwendigkeit der Nachbearbeitung beseitigt wird.

- Wenn Ihr Hauptaugenmerk auf Standard-Oxidkeramiken mit hohem Volumen liegt: Ein herkömmlicher Atmosphärenofen ist oft wirtschaftlicher, wenn extreme Reinheit und Dichte keine kritischen Designanforderungen darstellen.

Letztendlich ist die Entscheidung für einen Vakuumofen eine Investition in die Prozesskontrolle, die die Herstellung von Keramikmaterialien mit präzise entwickelten Eigenschaften ermöglicht.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Hauptanwendung | Sintern von Keramikpulvern in einer hochtemperierten, sauerstofffreien Umgebung |

| Hauptvorteile | Verhindert Oxidation, verbessert die Verdichtung, fördert die Bindung für überlegene mechanische Eigenschaften |

| Prozesskontrolle | Einstellbare Vakuumgrade, Heizraten, Haltezeiten und Abkühlzyklen |

| Ideal für | Hochreine, Nichtoxidkeramiken, komplexe Teile und Präzisionsfertigung |

| Einschränkungen | Höhere Kosten, längere Zykluszeiten und Überlegungen zur Materialkompatibilität |

Sind Sie bereit, Ihre Keramikproduktion mit fortschrittlichen Sinterlösungen auf die nächste Stufe zu heben? KINTEK ist spezialisiert auf Hochtemperatur-Ofentechnologien, einschließlich Vakuum- und Atmosphärenöfen, die auf vielfältige Laboranforderungen zugeschnitten sind. Durch die Nutzung unserer außergewöhnlichen F&E- und Eigenfertigungskapazitäten bieten wir tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Produkte Ihre Materialleistung und Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse