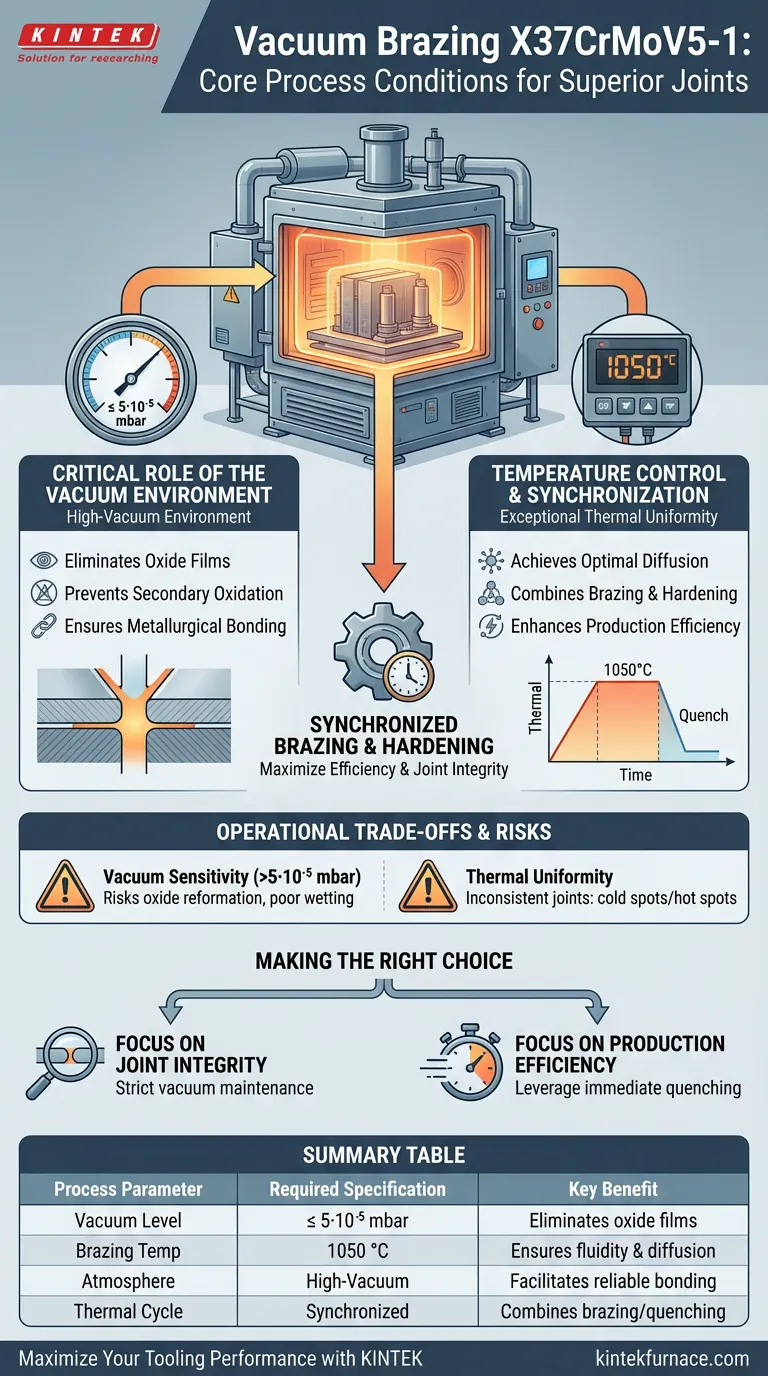

Ein industrieller Vakuumlöt-Ofen bietet grundsätzlich eine Hochvakuumumgebung, die typischerweise bei ≤ 5∙10⁻⁵ mbar gehalten wird, gepaart mit einem Heizraum, der außergewöhnliche thermische Gleichmäßigkeit ermöglicht.

Für den Warmarbeitswerkzeugstahl X37CrMoV5-1 ermöglichen diese Bedingungen dem Prozess, 1050 °C zu erreichen, was die vollständige Ausbreitung des Füllmetalls und tiefe Diffusion mit dem Grundmaterial erleichtert und gleichzeitig Oxidation verhindert.

Durch die präzise Druck- und Temperaturregelung ermöglicht der Ofen die Synchronisation des Lötprozesses mit den Härte- und Vergütungszyklen des Stahls, wodurch gleichzeitig die Produktionseffizienz und die Verbindungsintegrität maximiert werden.

Die entscheidende Rolle der Vakuumumgebung

Beseitigung von Oberflächenverunreinigungen

Der Ofen schafft eine „saubere“ Heizumgebung, indem er ein hohes Vakuum aufrechterhält. Dies entfernt vorhandene Oxidschichten von der Oberfläche des Edelstahls, die Barrieren für eine erfolgreiche Verbindung darstellen.

Verhinderung von Sekundäroxidation

Über die Entfernung aktueller Oxide hinaus verhindert das Vakuumniveau (in Hochleistungsanwendungen nahe 10⁻⁶ mbar) die Sekundäroxidation sowohl des Grundmaterials als auch des Lötfüllmetalls.

Gewährleistung einer metallurgischen Verbindung

Dieser oxidfreie Zustand ist die wesentliche physikalische Bedingung, die erforderlich ist, damit das Füllmetall die Oberfläche richtig benetzt. Dies gewährleistet die Bildung einer dichten, zuverlässigen metallurgischen Verbindung und nicht nur einer oberflächlichen Haftung.

Temperaturregelung und Prozesssynchronisation

Erreichen optimaler Diffusion

Der Ofen sorgt für eine gleichmäßige Temperaturverteilung bei 1050 °C. Auf diesem spezifischen thermischen Plateau erreicht das Lötfüllmetall die notwendige Fließfähigkeit, um sich vollständig auszubreiten und mit dem X37CrMoV5-1 Substrat zu diffundieren.

Kombination von Löten und Härten

Ein deutlicher Vorteil dieses industriellen Prozesses ist die Möglichkeit, Schritte zu kombinieren. Die präzisen thermischen Steuerungen ermöglichen die Synchronisation des Lötprozesses mit dem Abschrecken und Härten des Werkzeugstahls.

Steigerung der Produktionseffizienz

Durch die Zusammenführung dieser thermischen Zyklen entfällt die Notwendigkeit separater Nachwärmschritte. Dies bewahrt die Dimensionsstabilität des Werkzeugstahls und reduziert gleichzeitig die gesamte Prozesszeit erheblich.

Betriebliche Kompromisse und Risiken

Vakuumempfindlichkeit

Der Prozess ist intolerant gegenüber Vakuumlecks oder Pumpenverschlechterung. Wenn der Druck den Schwellenwert von 5∙10⁻⁵ mbar überschreitet, können sich sofort Oxidschichten neu bilden, was verhindert, dass das Füllmetall den Stahl benetzt.

Anforderungen an die thermische Gleichmäßigkeit

Obwohl 1050 °C das Ziel ist, können Abweichungen in der Temperatur gleichmäßigkeit zu inkonsistenten Verbindungsfestigkeiten führen. Kalte Stellen führen zu schlechter Diffusion, während heiße Stellen die Mikrostruktur des X37CrMoV5-1 Stahls beeinträchtigen können.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer X37CrMoV5-1 Komponenten zu maximieren, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen technischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der Verbindungsintegrität liegt: Priorisieren Sie die Aufrechterhaltung des Vakuums, um sicherzustellen, dass der Druck streng unter 5∙10⁻⁵ mbar bleibt, um eine vollständige Oxidentfernung und optimale Benetzung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Produktionseffizienz liegt: Nutzen Sie die Fähigkeit des Ofens, das Härteabschrecken unmittelbar nach dem 1050 °C Lötzyklus durchzuführen, um die Zykluszeiten zu verkürzen.

Der Erfolg beruht auf dem Ausgleich einer makellosen Vakuumumgebung mit präziser thermischer Steuerung, um eine synchronisierte, fehlerfreie Verbindung zu erzielen.

Zusammenfassungstabelle:

| Prozessparameter | Erforderliche Spezifikation | Wichtigster Vorteil |

|---|---|---|

| Vakuumlevel | ≤ 5∙10⁻⁵ mbar | Beseitigt Oxidschichten & verhindert Sekundäroxidation |

| Löttemperatur | 1050 °C | Gewährleistet optimale Füllmetallfließfähigkeit & tiefe Diffusion |

| Atmosphäre | Hochvakuum | Ermöglicht dichte, zuverlässige metallurgische Verbindungen |

| Thermischer Zyklus | Synchronisiert | Kombiniert Löten mit Abschrecken/Härten für Effizienz |

Maximieren Sie Ihre Werkzeugleistung mit KINTEK

Schöpfen Sie das volle Potenzial Ihrer X37CrMoV5-1 Komponenten mit den fortschrittlichen thermischen Lösungen von KINTEK aus. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Vakuum-, Muffel-, Rohr- und CVD-Systeme, die speziell dafür entwickelt wurden, die strengen Vakuumwerte und die thermische Gleichmäßigkeit aufrechtzuerhalten, die für komplexe Löt- und Härtezyklen erforderlich sind.

Ob Sie einen spezialisierten Drehrohrofen oder ein kundenspezifisches Hochtemperatur-Laborsystem benötigen, unsere Ausrüstung ist für Ihre einzigartigen metallurgischen Bedürfnisse anpassbar und gewährleistet fehlerfreie Verbindungen und optimierte Produktionseffizienz.

Bereit, Ihre Fertigungspräzision zu verbessern? Kontaktieren Sie KINTEK noch heute, um sich mit unseren Experten zu beraten.

Visuelle Anleitung

Referenzen

- Kirsten Bobzin, M. Erck. Dissolving brittle phases in Ni-based filler metals by adding W. DOI: 10.1007/s40194-025-01981-z

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Warum werden Vakuum-Glühöfen in der Metallwärmebehandlungsindustrie häufig eingesetzt? Präzision und saubere Ergebnisse erzielen

- Welche Umweltanforderungen gibt es für das Vakuumsintern? Erzielen Sie überragende Materialdichte und Reinheit

- Warum ist ein Hochvakuum für einen thermischen Verdampfer erforderlich? Sicherstellung der reinen Abscheidung von Übergangsmetalloxiden (TMO)

- Wie eliminieren Vakuumhartlötöfen Verzug von Bauteilen? Perfekte Maßhaltigkeit erzielen

- Welche modularen Funktionen erhöhen die Flexibilität von Vakuumöfen? Steigern Sie die Effizienz mit skalierbaren, schnell wechselbaren Designs

- Welche kritischen Aufgaben erfüllt ein Vakuumtrockenschrank für WPU-Filme? Gewährleistung einer fehlerfreien Verbundmaterialintegrität

- Wie werden Hochtemperatur-Vakuumöfen in der wissenschaftlichen Forschung eingesetzt? Reine, kontrollierte Materialssynthese freischalten

- Wie erhöht man den Vakuumdruck? Meistern Sie das Gleichgewicht zwischen Gaslast und Pumpgeschwindigkeit