Im Kern wird die Flexibilität von Vakuumöfen durch modulare Designs erreicht, die es dem System ermöglichen, sich an unterschiedliche Produktionsanforderungen und Materialien anzupassen. Die zwei kritischsten modularen Funktionen sind skalierbare Konfigurationen, die sich an unterschiedliche Chargengrößen oder kontinuierliche Verarbeitung anpassen, und schnell wechselbare Heizzonen, die es dem Ofen ermöglichen, eine breite Palette von Materialien zu verarbeiten, von Standardmetallen bis hin zu fortschrittlichen Keramiken und Superlegierungen.

Wahre Ofenflexibilität bedeutet nicht nur austauschbare Teile. Es geht darum, Ihre Investition zukunftssicher zu machen mit einem System, das sich mit Ihren betrieblichen Anforderungen, neuen Materialien und sich ändernden Produktionsvolumen weiterentwickeln kann.

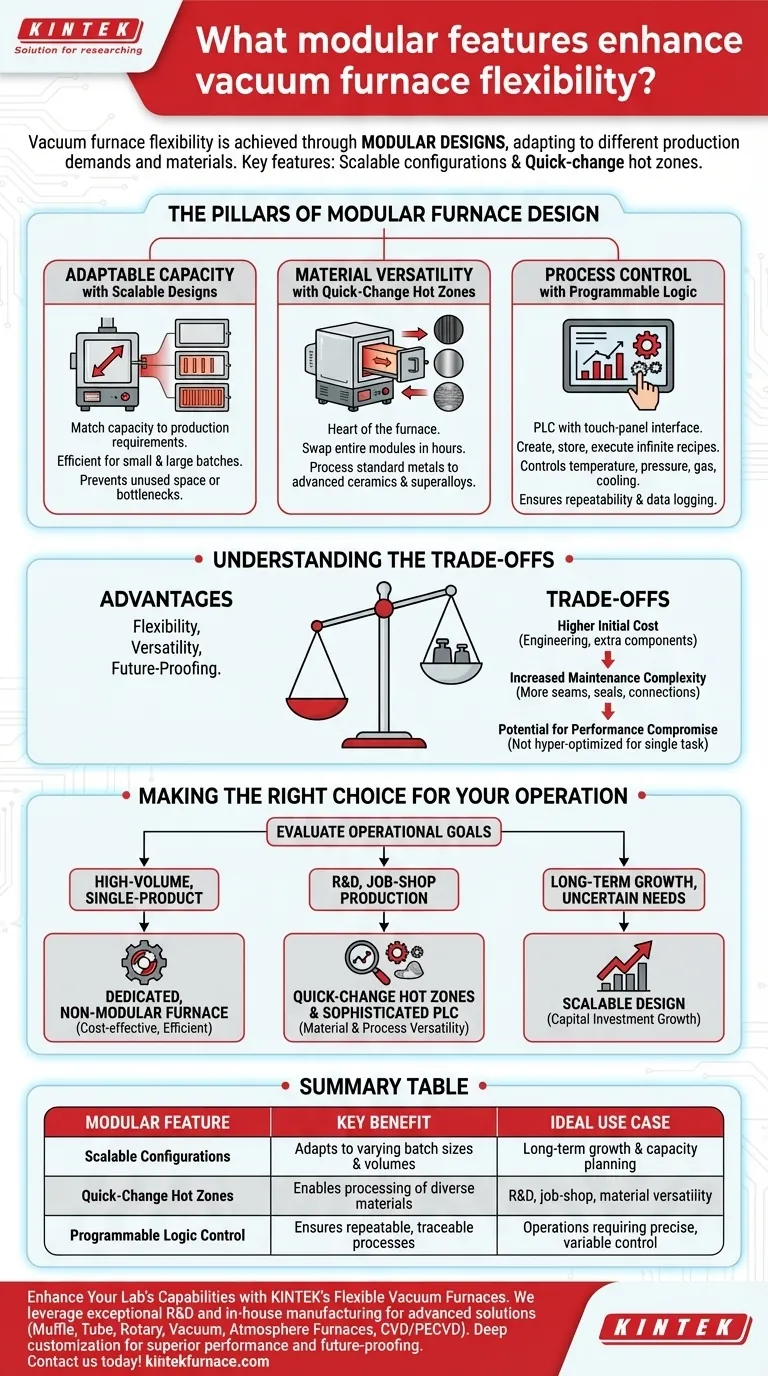

Die Säulen des modularen Ofendesigns

Ein wirklich flexibler Vakuumofen ist mehr als eine einzelne Maschine; er ist eine anpassungsfähige Plattform. Diese Anpassungsfähigkeit basiert auf einigen wichtigen modularen Prinzipien, die zusammenwirken.

Anpassungsfähige Kapazität mit skalierbaren Designs

Das physische Design eines Ofens bestimmt seinen Durchsatz. Modulare Skalierbarkeit ermöglicht es Ihnen, die Kapazität des Ofens an Ihre spezifischen Produktionsanforderungen anzupassen, ohne übermäßig in ungenutzten Raum zu investieren.

Dies kann bedeuten, ein System mit Platz für zukünftige Heizkammern zu entwerfen oder einen Ofen zu haben, der sowohl kleine, spezialisierte Chargen als auch größere, Standard-Produktionsläufe effizient handhaben kann. Dies verhindert, dass der Ofen zu einem Engpass oder einem unzureichend genutzten Vermögenswert wird, wenn sich die Anforderungen ändern.

Materialvielfalt mit schnell wechselbaren Heizzonen

Die Heizzone ist das Herzstück des Ofens, und ihre Materialzusammensetzung ist entscheidend für die Erzielung gewünschter metallurgischer Eigenschaften und die Vermeidung von Kontamination. Unterschiedliche Prozesse erfordern unterschiedliche Heizzonenmaterialien.

Zum Beispiel ist eine graphitbasierte Heizzone für viele Anwendungen üblich, aber eine Ganzmetall-Heizzone (typischerweise Molybdän oder Wolfram) ist für Prozesse notwendig, die extreme Sauberkeit erfordern oder für Materialien, die mit Kohlenstoff reagieren. Ein Schnellwechsel-Design ermöglicht es den Bedienern, diese gesamten Heizzonenmodule relativ einfach auszutauschen, wodurch sich die Leistungsfähigkeit des Ofens in Stunden statt in Tagen verändert und sein Materialverarbeitungsbereich dramatisch erweitert wird.

Prozesskontrolle mit speicherprogrammierbarer Steuerung

Die physikalische Modularität des Ofens wird durch sein Steuerungssystem freigeschaltet. Moderne Systeme verwenden eine Speicherprogrammierbare Steuerung (SPS) mit einer einfachen Touchpanel-Schnittstelle.

Dies ermöglicht es den Bedienern, eine nahezu unendliche Anzahl von „Rezepten“ zu erstellen, zu speichern und auszuführen. Diese Programme steuern jede Variable, einschließlich Temperaturrampen, Drucksollwerte, Gasrückfüllungen und Kühlzyklen. Diese softwaregesteuerte Flexibilität stellt sicher, dass jeder einzigartige Prozess, der in die modulare Hardware geladen wird, perfekt wiederholbar und durch Datenprotokollierung nachvollziehbar ist.

Die Kompromisse verstehen

Obwohl Modularität erhebliche Vorteile bietet, ist es wichtig, sie mit einem klaren Verständnis der damit verbundenen Kompromisse anzugehen.

Die anfänglichen Kosten der Vielseitigkeit

Ein hochmodulares Vakuumofensystem verursacht in der Regel höhere Anschaffungskosten als ein Ofen mit fester Bestimmung. Sie zahlen für Ingenieurleistungen, zusätzliche Komponenten (wie eine Ersatz-Heizzone) und ein komplexeres Design.

Erhöhte Wartungskomplexität

Der Austausch von Komponenten führt naturgemäß zu mehr Nähten, Dichtungen und Verbindungspunkten. Dies kann die Komplexität der Wartungsroutinen erhöhen und erfordert möglicherweise hochqualifiziertere Techniker, um den Austausch von Komponenten zu verwalten und die Systemintegrität sicherzustellen.

Potenzieller Leistungskompromiss

Ein Ofen, der auf maximale Flexibilität ausgelegt ist, ist möglicherweise nicht so hyper-optimiert für eine einzelne, sich wiederholende Aufgabe wie eine dedizierte Einheit. Während die Leistung über einen weiten Bereich exzellent ist, kann ein spezialisierter Ofen, der für einen Prozess gebaut wurde, für diese spezifische Aufgabe etwas schnellere Zykluszeiten oder eine höhere Effizienz bieten.

Die richtige Wahl für Ihren Betrieb treffen

Die Auswahl der richtigen Funktionen hängt ausschließlich von Ihren Betriebszielen ab. Bewerten Sie Ihre aktuellen und zukünftigen Anforderungen, um den geeigneten Grad der Modularität zu bestimmen.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion eines einzelnen Produkts liegt: Ein dedizierter, nicht modularer Ofen, der für einen bestimmten Prozess optimiert ist, wird wahrscheinlich die kostengünstigste und effizienteste Lösung sein.

- Wenn Ihr Hauptaugenmerk auf Forschung, Entwicklung oder Auftragsfertigung liegt: Priorisieren Sie ein System mit schnell wechselbaren Heizzonen und einer hochentwickelten SPS, um die Material- und Prozessvielseitigkeit zu gewährleisten, die Sie benötigen.

- Wenn Ihr Hauptaugenmerk auf langfristigem Wachstum mit unsicheren zukünftigen Anforderungen liegt: Ein skalierbares Design ist Ihr wichtigstes Merkmal, da es Ihre Kapitalinvestition mit Ihrem Unternehmen wachsen lässt.

Letztendlich ist die richtige Wahl ein Ofen, der nicht nur die heutigen Herausforderungen löst, sondern auch einen klaren und anpassungsfähigen Weg für die Zukunft bietet.

Zusammenfassungstabelle:

| Modulare Funktion | Hauptvorteil | Idealer Anwendungsfall |

|---|---|---|

| Skalierbare Konfigurationen | Anpassung an unterschiedliche Chargengrößen und Produktionsvolumina | Langfristiges Wachstum und Kapazitätsplanung |

| Schnell wechselbare Heizzonen | Ermöglicht die Verarbeitung verschiedener Materialien (z. B. Metalle, Keramiken) | F&E, Lohnfertigung, Materialvielfalt |

| Programmierbare Logiksteuerung | Sorgt für wiederholbare, nachvollziehbare Prozesse mit benutzerdefinierten Rezepten | Operationen, die präzise, variable Kontrolle erfordern |

Bereit, die Fähigkeiten Ihres Labors mit einem flexiblen Vakuumofen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, um Ihnen zu helfen, überlegene Leistung zu erzielen und Ihre Abläufe zukunftssicher zu machen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere modularen Designs Ihren spezifischen Anwendungen zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität