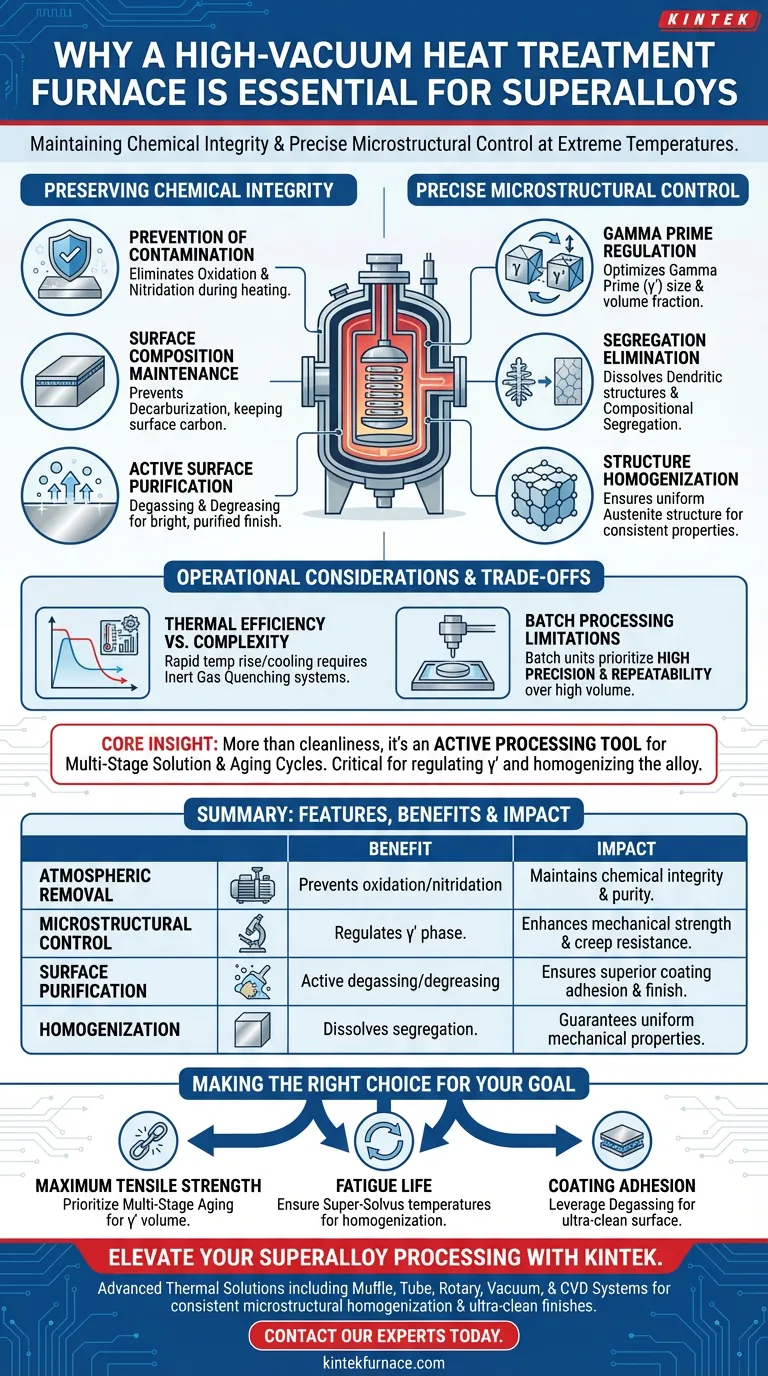

Ein Hochvakuum-Wärmebehandlungs-Ofen ist die Voraussetzung für die Verarbeitung von Superlegierungen, da er die einzige Umgebung bietet, die die chemische Integrität des Materials bei extremen Temperaturen aufrechterhalten kann. Durch die Eliminierung von atmosphärischen Gasen werden Oxidation und Nitridierung verhindert, während die präzisen thermischen Zyklen ermöglicht werden, die zur Manipulation der Mikrostruktur der Legierung für maximale Festigkeit erforderlich sind.

Kernbotschaft: Der Wert eines Hochvakuumofens geht über einfache Sauberkeit hinaus; er ist ein aktives Verarbeitungswerkzeug, das mehrstufige Lösungs- und Alterungszyklen ermöglicht. Diese Zyklen sind entscheidend für die Steuerung der verstärkenden Gamma-Prime ($\gamma'$) Phase und die Homogenisierung der Legierung, um sicherzustellen, dass die mechanischen Eigenschaften dem technischen Design entsprechen.

Erhaltung der chemischen Integrität

Die Hauptfunktion der Hochvakuumverarbeitung ist die Erhaltung der komplexen Oberflächenchemie der Superlegierung.

Verhinderung von atmosphärischer Kontamination

Superlegierungen sind bei erhöhten Temperaturen sehr reaktiv. Eine Hochvakuumumgebung verhindert effektiv Oxidation und Nitridierung und stellt sicher, dass das Material während des Erhitzens nicht durch die umgebende Atmosphäre beeinträchtigt wird.

Aufrechterhaltung der Oberflächenzusammensetzung

Neben der Verhinderung der Oxidbildung verhindert die Vakuumverarbeitung die Entkohlung, ein Phänomen, bei dem Kohlenstoff von der Oberfläche verloren geht und das Material schwächt. Dies stellt sicher, dass die chemische Zusammensetzung vom Kern bis zur Oberfläche konstant bleibt.

Aktive Oberflächenreinigung

Die Vakuumumgebung schützt nicht nur, sondern reinigt auch aktiv. Der Prozess verfügt über Entgasungs- und Entfettungsfähigkeiten, die Oberflächenzunder und Verunreinigungen entfernen, um eine helle, gereinigte Oberfläche zu erzielen, die für nachfolgende Beschichtungs- oder Klebeanwendungen unerlässlich ist.

Präzise mikrostrukturelle Kontrolle

Über den Oberflächenschutz hinaus ist der Hochvakuumofen der Mechanismus zur Gestaltung der inneren Struktur des Metalls.

Regulierung der Gamma-Prime-Phase

Superlegierungen sind für ihre überlegene Festigkeit auf die Ausscheidung der Gamma-Prime ($\gamma'$) Phase angewiesen. Durch spezifische mehrstufige Lösungs- und Alterungsprozesse ermöglicht der Ofen die präzise Steuerung der Größe und des Volumenanteils dieser verstärkenden Phase.

Beseitigung von Segregationen in der Zusammensetzung

Gegossene Superlegierungen leiden oft unter Segregationen in der Zusammensetzung (ungleiche Verteilung der Elemente) und dendritischen Strukturen. Die Hochtemperatur-Vakuumbehandlung ermöglicht es dem Material, sicher Übersolvus-Temperaturen zu erreichen und diese Inhomogenitäten in die Matrix aufzulösen.

Homogenisierung der Struktur

Durch die Aufrechterhaltung dieser spezifischen hohen Temperaturen ohne Oxidation erleichtert der Ofen die Diffusion auf atomarer Ebene. Dies führt zu einer gleichmäßigen einkristallinen Austenitstruktur, die die notwendige Grundlage für eine konsistente Ausscheidungsverfestigung und zuverlässige mechanische Leistung bildet.

Betriebliche Überlegungen und Kompromisse

Obwohl für die Qualität unerlässlich, beinhaltet die Hochvakuum-Wärmebehandlung spezifische Betriebsvariablen, die verwaltet werden müssen.

Thermische Effizienz vs. Komplexität

Vakuumöfen bieten eine hohe thermische Effizienz und ermöglichen einen schnellen Temperaturanstieg und eine schnelle Abkühlung, was für die Fixierung von Mikrostrukturen entscheidend ist. Das Erreichen dieser schnellen Raten erfordert jedoch komplexe Systeme, die oft eine Inertgasabschreckung anstelle einer einfachen Strahlungskühlung beinhalten.

Grenzen der Chargenverarbeitung

Im Gegensatz zu kontinuierlichen atmosphärischen Öfen sind Vakuumöfen typischerweise Chargenverarbeitungseinheiten, die für hohe Präzision und Wiederholbarkeit ausgelegt sind. Dies priorisiert Qualität und Konsistenz gegenüber hohem Durchsatz und macht sie ideal für hochwertige Komponenten und nicht für Massenware.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung von Superlegierungskomponenten zu maximieren, stimmen Sie Ihre Verarbeitungsparameter auf Ihre spezifischen technischen Ziele ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Zugfestigkeit liegt: Priorisieren Sie mehrstufige Alterungszyklen, die den Gamma-Prime-Volumenanteil optimieren, um die Versetzungsbewegung zu fixieren.

- Wenn Ihr Hauptaugenmerk auf der Ermüdungslebensdauer liegt: Stellen Sie sicher, dass der Prozess Übersolvus-Temperaturen erreicht, um dendritische Segregationen vollständig zu beseitigen und die Kornstruktur zu homogenisieren.

- Wenn Ihr Hauptaugenmerk auf der Haftung von Beschichtungen liegt: Nutzen Sie die Entgasungsfähigkeiten des Ofens, um eine ultrareine Oberfläche für die Haftschicht und eine kontrollierte Bildung von thermisch gewachsenem Oxid (TGO) zu gewährleisten.

Der Hochvakuumofen ist nicht nur ein Heizgerät; er ist ein Präzisionsinstrument, das einen Gussblock in eine Hochleistungs-Engineering-Komponente verwandelt.

Zusammenfassungstabelle:

| Merkmal | Nutzen für Superlegierungen | Auswirkung auf die Leistung |

|---|---|---|

| Atmosphärenentfernung | Verhindert Oxidation und Nitridierung | Erhält chemische Integrität und Oberflächenreinheit |

| Mikrostrukturelle Kontrolle | Reguliert Gamma-Prime ((\gamma')) Phase | Verbessert mechanische Festigkeit und Kriechbeständigkeit |

| Oberflächenreinigung | Aktives Entgasen und Entfetten | Gewährleistet überlegene Haftung von Beschichtungen und Oberflächengüte |

| Homogenisierung | Löst Segregationen in der Zusammensetzung auf | Garantiert gleichmäßige mechanische Eigenschaften im gesamten Bauteil |

Verbessern Sie Ihre Superlegierungsverarbeitung mit KINTEK

Maximieren Sie die Festigkeit und Ermüdungslebensdauer Ihrer hochwertigen Komponenten mit den fortschrittlichen thermischen Lösungen von KINTEK. Unterstützt durch F&E-Experten und erstklassige Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die speziell auf die anspruchsvollen Anforderungen der Superlegierungs-Wärmebehandlung zugeschnitten sind. Ob Sie präzise mehrstufige Alterung oder schnelle Gasabschreckung benötigen, unsere anpassbaren Hochtemperaturöfen gewährleisten eine konsistente mikrostrukturelle Homogenisierung und ultrareine Oberflächen.

Bereit, Ihre thermischen Zyklen zu optimieren? Kontaktieren Sie noch heute unsere Ingenieure, um herauszufinden, wie KINTEK Ihre Materialleistung transformieren kann.

Visuelle Anleitung

Referenzen

- A. Bezold, Steffen Neumeier. Segregation-induced strength anomalies in complex single-crystalline superalloys. DOI: 10.1038/s43246-024-00447-x

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Was sind die technischen Vorteile der Verwendung eines Vakuumtrockenschranks? Schutz von WC-Co-Ni-Pulvern vor Oxidation

- Welche Rolle spielen Laborgasflammenöfen und Wolfram-Elektroden bei der Synthese von TiCo1-xCrxSb? Experten-Materialanalyse

- Warum wird eine Vakuum-Druck-Imprägnieranlage für die Tiefenimprägnierung von Holz benötigt? Maximieren Sie die Haltbarkeit des Materials

- Welcher Vakuumgrad ist für das Glühen von CP-Ti erforderlich? Erreichen Sie 2,8 x 10^-6 Torr für Spitzenreinheit

- Wie ist der Betriebs-Druckbereich des Vakuumofen-Systems? Optimieren Sie Ihre thermischen Prozesse mit präziser Steuerung

- Wie kommt gleichmäßiges Erhitzen und Abkühlen Materialien in Vakuumöfen zugute? Vermeidung von Spannungen und Steigerung der Leistung

- Was sind die wichtigsten Wärmebehandlungsprozesse, die in Hochtemperatur-Vakuumöfen eingesetzt werden? Erreichen Sie überlegene Materialeigenschaften

- Wie wird Ofenlöten in der Automobilindustrie eingesetzt? Schaffung starker, dichter Verbindungen