In der Automobilindustrie ist das Ofenlöten ein entscheidender Fertigungsprozess zur Herstellung starker, langlebiger und dichter Verbindungen für wesentliche Komponenten. Es ist die bevorzugte Methode für Teile, die von Antriebsstrangzahnrädern und Motorkomponenten bis hin zu Kühlern und Klimaanlagen reichen, und beeinflusst direkt die Leistung und Zuverlässigkeit von Fahrzeugen.

Der Kernwert des Ofenlötens in Automobilanwendungen besteht nicht nur darin, Metallteile zu verbinden, sondern dies in einer hochkontrollierten Umgebung zu tun, die Materialeigenschaften wie Härte und Verschleißfestigkeit verbessert und so die Langlebigkeit und Sicherheit kritischer Systeme gewährleistet.

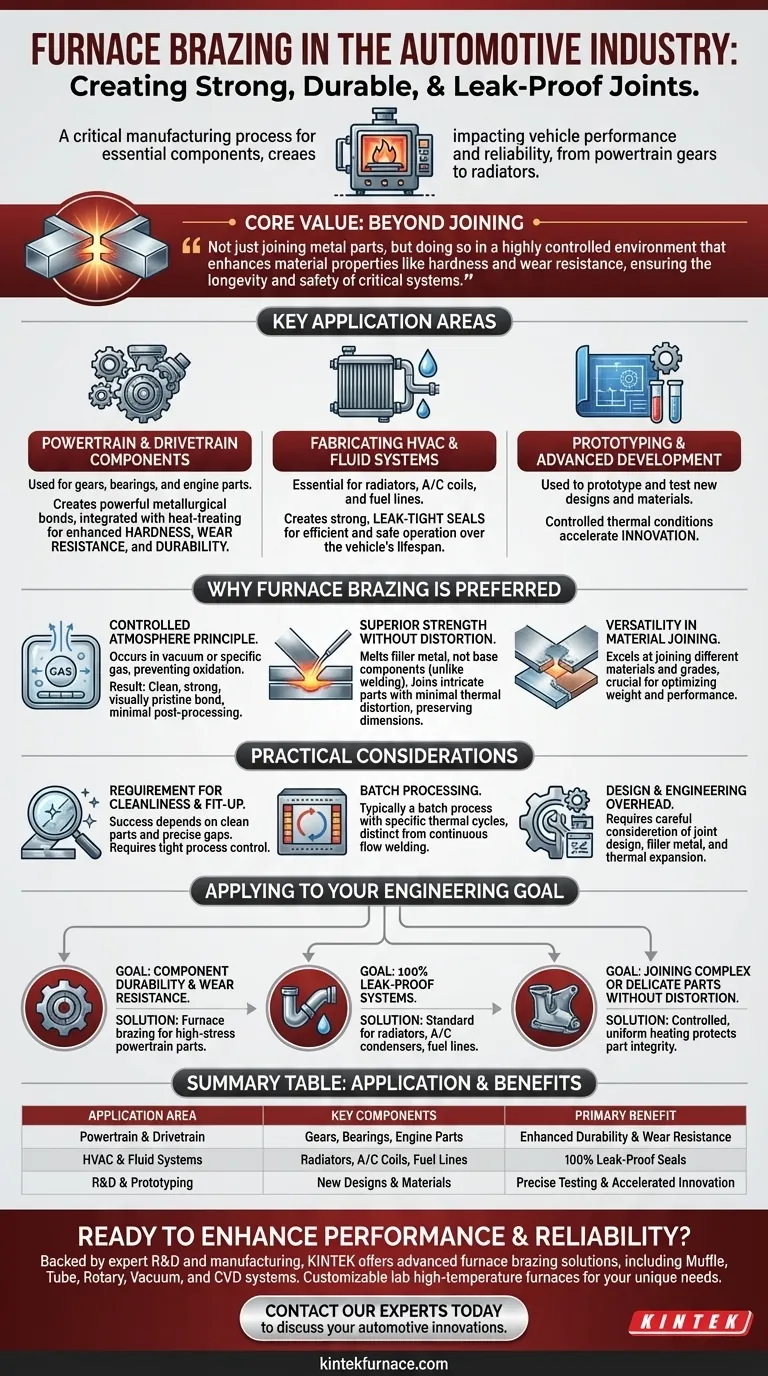

Die Rolle des Ofenlötens in der Automobilfertigung

Ofenlöten ist keine Einheitslösung; es wird strategisch dort eingesetzt, wo Verbindungsintegrität und Materialverbesserung von größter Bedeutung sind. Sein Einsatz konzentriert sich auf Systeme, die hoher Belastung, Temperaturschwankungen ausgesetzt sind oder eine absolute Abdichtung erfordern.

Verbindung von Antriebs- und Getriebekomponenten

Der Prozess wird häufig für Komponenten wie Zahnräder, Lager und verschiedene Motorteile eingesetzt.

Durch Erhitzen der Baugruppe in einem kontrollierten Ofen schafft der Lötprozess eine starke metallurgische Verbindung. Dies verbindet nicht nur die Teile, sondern kann auch mit einer Wärmebehandlung integriert werden, wodurch die Härte, Verschleißfestigkeit und die allgemeine Haltbarkeit der fertigen Komponente verbessert werden.

Herstellung von HVAC- und Flüssigkeitssystemen

Ofenlöten ist unerlässlich für die Herstellung von Heizungs-, Lüftungs- und Klimaanlagen (HVAC).

Komponenten wie Kühler, Klimaanlagenrohre und Kraftstoffleitungen verlassen sich auf diese Methode, um starke, dichte Dichtungen zu erzeugen. Dies gewährleistet, dass Kältemittel- und Kraftstoffsysteme über die Lebensdauer des Fahrzeugs effizient und sicher ohne Leckagen arbeiten.

Prototypenbau und fortgeschrittene Entwicklung

Über die Massenproduktion hinaus ist das Ofenlöten ein wichtiges Werkzeug in der Automobilforschung und -entwicklung.

Ingenieure nutzen den Prozess, um Prototypen für neue Designs einer Vielzahl von Teilen zu erstellen und zu testen. Die kontrollierten thermischen Bedingungen eines Ofens ermöglichen eine präzise Untersuchung, wie neue Materialien und Verbindungsgeometrien funktionieren, und beschleunigen so die Innovation.

Warum Ofenlöten die bevorzugte Methode ist

Die Bevorzugung des Ofenlötens gegenüber anderen Fügeverfahren wie dem Schweißen beruht auf seinen einzigartigen Vorteilen in Bezug auf Kontrolle, Präzision und die Qualität der fertigen Verbindung.

Das Prinzip einer kontrollierten Atmosphäre

Das Ofenlöten findet in einer versiegelten Umgebung statt, oft in einem Vakuum oder einer spezifischen Gasatmosphäre.

Diese kontrollierte Umgebung verhindert, dass Oxidation und andere Verunreinigungen die Verbindung beeinträchtigen. Das Ergebnis ist eine saubere, starke und optisch einwandfreie Verbindung, die wenig bis keine Nachbearbeitung erfordert.

Überlegene Verbindungsfestigkeit ohne Verzug

Der Prozess funktioniert, indem ein Füllmetall geschmolzen wird, das zwischen die Grundkomponenten fließt, die selbst nicht schmelzen.

Dies ist ein entscheidender Unterschied zum Schweißen. Es ermöglicht die Verbindung komplexer oder dünnwandiger Teile mit minimalem thermischem Verzug, wobei ihre ursprünglichen Abmessungen und mechanischen Eigenschaften erhalten bleiben und gleichzeitig eine robuste, gleichmäßige Verbindung entsteht.

Vielseitigkeit beim Fügen von Materialien

Ofenlöten eignet sich hervorragend zum Fügen von Materialien mit unterschiedlichen Eigenschaften, wie z. B. verschiedenen Stahlgüten oder sogar Nichteisenmetallen, die in Kühlsystemen vorkommen. Diese Flexibilität ist entscheidend für moderne Fahrzeugdesigns, die eine Materialmischung verwenden, um Gewicht und Leistung zu optimieren.

Praktische Überlegungen

Obwohl hochwirksam, ist das Ofenlöten ein spezialisierter Prozess mit spezifischen Anforderungen, die ihn für bestimmte Anwendungen ideal, für andere jedoch weniger geeignet machen.

Anforderung an Sauberkeit und Passung

Der Erfolg einer gelöteten Verbindung hängt vollständig von der Sauberkeit der Teile und dem präzisen Spalt zwischen ihnen ab. Jegliche Verunreinigungen oder falsche Toleranzen verhindern, dass das Füllmetall die Oberflächen richtig benetzt und eine starke Verbindung bildet, was eine strenge Prozesskontrolle erfordert.

Batch-Verarbeitung vs. kontinuierlicher Fluss

Ofenlöten ist typischerweise ein Batch-Prozess, bei dem Teile für einen bestimmten thermischen Zyklus in einen Ofen geladen werden. Dies kann für den Hochgeschwindigkeits- und kontinuierlichen Fluss einiger Automobilmontagelinien im Vergleich zu sofortigen Prozessen wie dem Roboter-Schweißen weniger geeignet sein.

Konstruktions- und Ingenieuraufwand

Die ordnungsgemäße Auslegung einer Komponente für das Ofenlöten erfordert sorgfältige Berücksichtigung des Verbindungsdesigns, der Auswahl des Füllmetalls und der Wärmeausdehnungsraten. Dies erfordert im Vorfeld eine Ingenieurleistung, um sicherzustellen, dass der Prozess erfolgreich und wiederholbar ist.

Anwendung des Ofenlötens auf Ihr Ziel

Um diesen Prozess effektiv zu nutzen, richten Sie die Methode an Ihrem spezifischen technischen Ziel aus.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Verschleißfestigkeit der Komponenten liegt: Ofenlöten ist die ideale Wahl für hochbelastete Antriebskomponenten wie Zahnräder und Motorbaugruppen.

- Wenn Ihr Hauptaugenmerk auf der Schaffung von 100 % dichten Systemen liegt: Dies ist der Standard für die Herstellung zuverlässiger Kühler, Klimaanlagenkondensatoren und Kraftstoffleitungen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer oder empfindlicher Teile ohne Verzug liegt: Die kontrollierte, gleichmäßige Erwärmung durch Ofenlöten schützt die Integrität des Teils besser als lokales Schweißen.

Letztendlich ist das Ofenlöten eine Präzisionstechnologie, die die Herstellung leistungsfähigerer und zuverlässigerer Automobilkomponenten ermöglicht.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselkomponenten | Hauptvorteil |

|---|---|---|

| Antriebs- & Getriebetechnik | Zahnräder, Lager, Motorteile | Verbesserte Haltbarkeit & Verschleißfestigkeit |

| HVAC- & Flüssigkeitssysteme | Kühler, Klimaanlagenrohre, Kraftstoffleitungen | 100 % dichte Dichtungen |

| F&E & Prototypenbau | Neue Designs & Materialien | Präzise Tests & beschleunigte Innovation |

Bereit, die Leistung und Zuverlässigkeit Ihrer Automobilkomponenten zu verbessern?

Mit fachkundiger F&E und Fertigung bietet KINTEK fortschrittliche Ofenlötlösungen, einschließlich Muffle-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Unsere Labor-Hochtemperaturöfen sind alle anpassbar, um Ihre einzigartigen Produktions- oder Prototypenbedürfnisse für die Herstellung starker, langlebiger und dichter Verbindungen zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Löttechnologie Ihre Automobilinnovationen vorantreiben kann.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung