Im Grunde genommen steuert ein Ofen mit Schutzgasatmosphäre einen thermischen Prozess durch die aktive Zufuhr eines bestimmten Gases oder einer Gasmischung, während ein Vakuumofen dies durch die Entfernung praktisch aller Gase steuert. Ersteres erzeugt eine präzise definierte chemische Umgebung, die inert oder reaktiv sein kann, während letzteres die höchstmögliche Reinheit erzeugt, indem es ein nahezu perfektes Vakuum schafft, um unerwünschte Reaktionen zu verhindern.

Die grundlegende Wahl ist nicht, welcher Ofen überlegen ist, sondern ob Ihr Ziel darin besteht, Reaktionen durch Entfernung (Vakuum) zu verhindern oder Reaktionen durch Zugabe (Schutzgasatmosphäre) zu steuern oder zu induzieren. Das Verständnis dieses Unterschieds ist der Schlüssel zur Beherrschung Ihrer Wärmebehandlung.

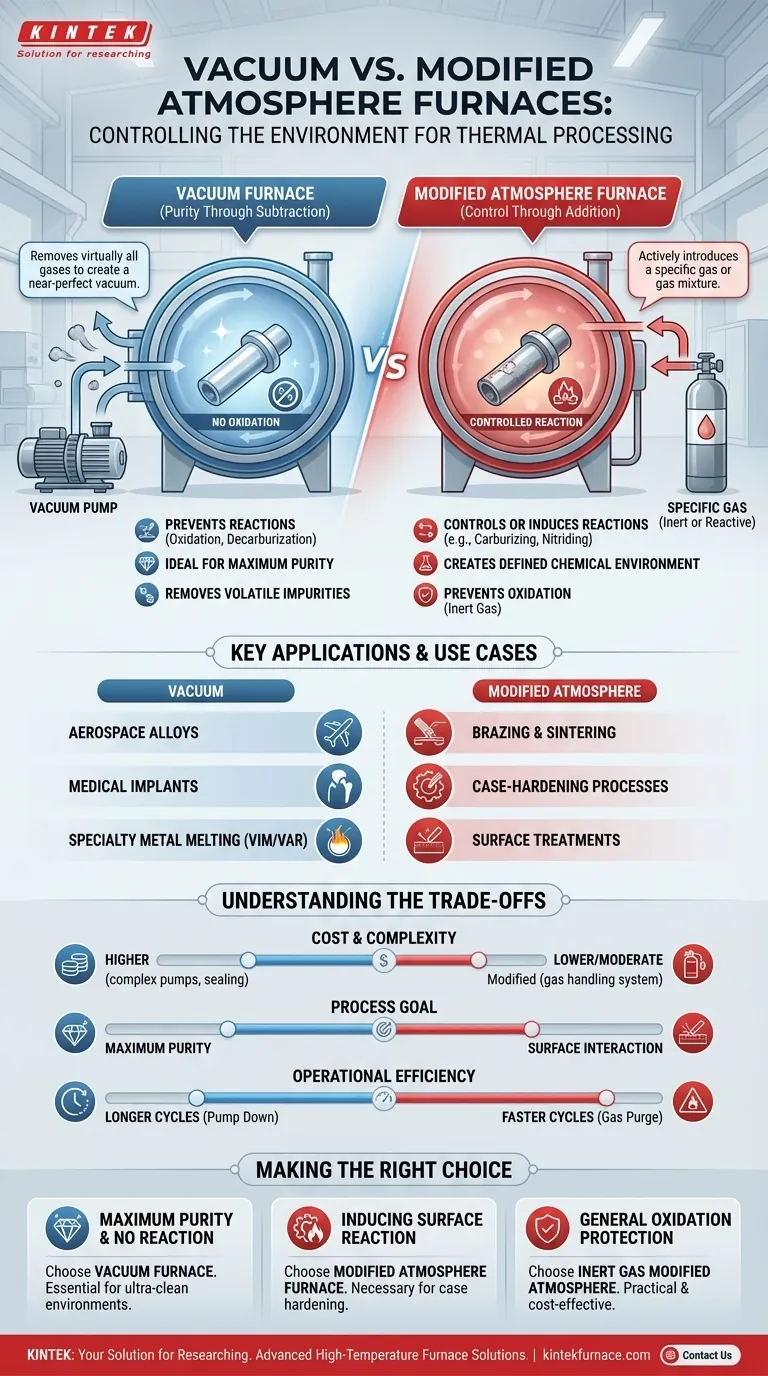

Der grundlegende Unterschied: Steuerung der Umgebung

Das Ziel jedes fortschrittlichen Ofens ist es, zu steuern, wie sich ein Material unter Hitze verändert. Der Hauptunterschied zwischen diesen beiden Technologien liegt in ihrer Strategie zur Steuerung der Atmosphäre um das Werkstück herum.

Wie ein Vakuumofen funktioniert: Reinheit durch Subtraktion

Ein Vakuumofen arbeitet nach dem Prinzip der Entfernung der Umgebung. Durch das Abpumpen von Luft und anderen Gasen erzeugt er einen Raum mit extrem niedrigem Druck.

Dieses nahezu Vakuum verhindert gängige Hochtemperaturreaktionen wie Oxidation und Entkohlung. Die Entfernung der atmosphärischen Gase stellt sicher, dass das bearbeitete Material nicht chemisch mit seiner Umgebung interagiert.

Dieser Prozess ist ideal für das Erreichen der höchstmöglichen Reinheit, da er auch flüchtige Verunreinigungen und Nebenprodukte während des Erhitzens aus dem Material selbst herauszieht.

Wie ein Ofen mit Schutzgasatmosphäre funktioniert: Kontrolle durch Addition

Ein Ofen mit Schutzgasatmosphäre, manchmal auch als Ofen mit kontrollierter Atmosphäre bezeichnet, beginnt damit, die Umgebungsluft zu verdrängen und sie durch ein bestimmtes, sorgfältig reguliertes Gas zu ersetzen.

Dieses Gas kann inert sein, wie Argon oder Stickstoff, um Oxidation kostengünstiger zu verhindern als mit einem tiefen Vakuum.

Alternativ kann das Gas reaktiv sein. Beispielsweise wird die Zufuhr von Gasen zum Nitrieren oder Aufkohlen vorgenommen, um gezielt eine chemische Reaktion zu erzwingen, die die Oberfläche eines Stahlteils härtet.

Wichtige Anwendungen und Anwendungsfälle

Ihre Wahl des Ofens hängt ausschließlich vom gewünschten Ergebnis für Ihr Material ab.

Wann ein Vakuumofen verwendet werden sollte

Vakuumöfen sind unerlässlich für Anwendungen, bei denen Materialreinheit und die Verhinderung jeglicher Oberflächenreaktion nicht verhandelbar sind.

Zu den häufigen Anwendungen gehören die Wärmebehandlung von Hochleistungslegierungen für die Luft- und Raumfahrt, die Herstellung von medizinischen Implantaten und das Schmelzen von Spezialmetallen unter Verwendung von Verfahren wie Vakuuminduktionsschmelzen (VIM) oder Vakuumlichtbogenschmelzen (VAR).

Wann ein Ofen mit Schutzgasatmosphäre verwendet werden sollte

Diese Öfen werden verwendet, wenn die atmosphärische Umgebung präzise gesteuert werden muss, oft um eine spezifische Oberflächenbehandlung zu ermöglichen.

Typische Anwendungen umfassen Hartlöten und Sintern oxidationsempfindlicher Materialien unter einem Inertgasschild. Sie sind auch der Standard für Randschichthärteverfahren wie Aufkohlen, Nitrocaburieren und Nitrieren, bei denen die Atmosphäre die notwendigen Elemente für die Reaktion liefert.

Die Kompromisse verstehen

Keine Technologie ist universell besser; es sind unterschiedliche Werkzeuge für unterschiedliche Aufgaben, die jeweils eigene Vor- und Nachteile haben.

Kosten und Komplexität

Vakuumöfen sind im Allgemeinen komplexer und verursachen höhere Anschaffungskosten. Das Erreichen und Aufrechterhalten eines tiefen Vakuums erfordert hochentwickelte Pumpen, eine robuste Kammerkonstruktion und präzise Abdichtung, was alles zu höheren Wartungsanforderungen führt.

Öfen mit Schutzgasatmosphäre können einfacher und kostengünstiger sein, insbesondere für Prozesse, die keine extreme Reinheit erfordern. Sie erfordern jedoch eine zuverlässige Gasversorgungs- und Handhabungsanlage, was eine eigene Ebene an betrieblicher Komplexität und Sicherheitsaspekten mit sich bringt.

Prozessziel: Reinheit vs. Oberflächeninteraktion

Dies ist der zentrale Kompromiss. Wenn Ihr Ziel die Herstellung eines Bauteils mit der höchsten Reinheit und einer unveränderten Oberfläche ist, ist ein Vakuumofen die überlegene Wahl.

Wenn Ihr Prozess die Induktion einer spezifischen chemischen Reaktion auf der Materialoberfläche erfordert, ist ein Ofen mit Schutzgasatmosphäre nicht nur eine Option – er ist eine Notwendigkeit.

Betriebseffizienz

Vakuumprozesse beinhalten oft längere Zykluszeiten, da die Kammer auf den Zieldruck abgesaugt werden muss, bevor mit dem Erhitzen begonnen werden kann.

Öfen mit Schutzgasatmosphäre können Zyklen oft schneller abschließen, da das Spülen der Kammer mit Gas in der Regel schneller geht als das Erzeugen eines tiefen Vakuums. Sie erfordern jedoch strenge Sicherheitsprotokolle, insbesondere bei der Verwendung von brennbaren Gasen wie Wasserstoff.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Technologie auszuwählen, müssen Sie zunächst Ihr Hauptziel definieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit und der Verhinderung aller Reaktionen liegt: Ein Vakuumofen ist die einzige Technologie, die die ultrareine Umgebung liefern kann, die Sie benötigen.

- Wenn Ihr Hauptaugenmerk auf der Induktion einer spezifischen Oberflächenreaktion wie der Randschichthärtung liegt: Ein Ofen mit Schutzgasatmosphäre ist erforderlich, um die für den Prozess notwendigen reaktiven Gase zuzuführen.

- Wenn Ihr Hauptaugenmerk auf einer allgemeinen Wärmebehandlung mit grundlegendem Oxidationsschutz liegt: Ein Ofen mit inerter Schutzgasatmosphäre (unter Verwendung von Stickstoff oder Argon) ist oft die praktischste und kostengünstigste Lösung.

Letztendlich hängt Ihr Erfolg von der Auswahl des Ofens ab, der die präzise Kontrolle über die Umgebung bietet, die Ihr spezifisches Material benötigt, um seine beabsichtigten Eigenschaften zu erreichen.

Zusammenfassungstabelle:

| Aspekt | Vakuumofen | Ofen mit Schutzgasatmosphäre |

|---|---|---|

| Prinzip | Entfernt Gase, um ein nahezu Vakuum zu erzeugen | Führt spezifische Gase (inert oder reaktiv) zu |

| Hauptziel | Reaktionen verhindern (z. B. Oxidation) | Reaktionen steuern oder induzieren (z. B. Aufkohlen) |

| Schlüsselanwendungen | Luft- und Raumfahrtlegierungen, medizinische Implantate, Metallschmelzen | Hartlöten, Sintern, Randschichthärteverfahren |

| Kosten & Komplexität | Höhere Anschaffungskosten, komplexe Vakuumsysteme | Geringere Kosten, einfacher, erfordert aber Gas-Handling |

| Betriebseffizienz | Längere Zykluszeiten aufgrund des Abpumpens | Schnellere Zyklen durch Gasspülung, Sicherheitsprotokolle erforderlich |

Fällt es Ihnen schwer, den richtigen Ofen für Ihre Wärmebehandlungsanforderungen auszuwählen? Bei KINTEK nutzen wir außergewöhnliche F&E und die hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen Anforderungen zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Schutzgasöfen sowie CVD/PECVD-Systeme, die alle durch starke Deep-Customization-Fähigkeiten gestützt werden. Ob Sie maximale Reinheit mit Vakuumöfen oder kontrollierte Reaktionen mit Systemen mit Schutzgasatmosphäre benötigen, wir können Ihnen helfen, die Effizienz und Ergebnisse Ihres Labors zu optimieren. Kontaktieren Sie uns noch heute, um Ihre spezifischen Herausforderungen zu besprechen und herauszufinden, wie die Expertise von KINTEK Ihre Abläufe verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität