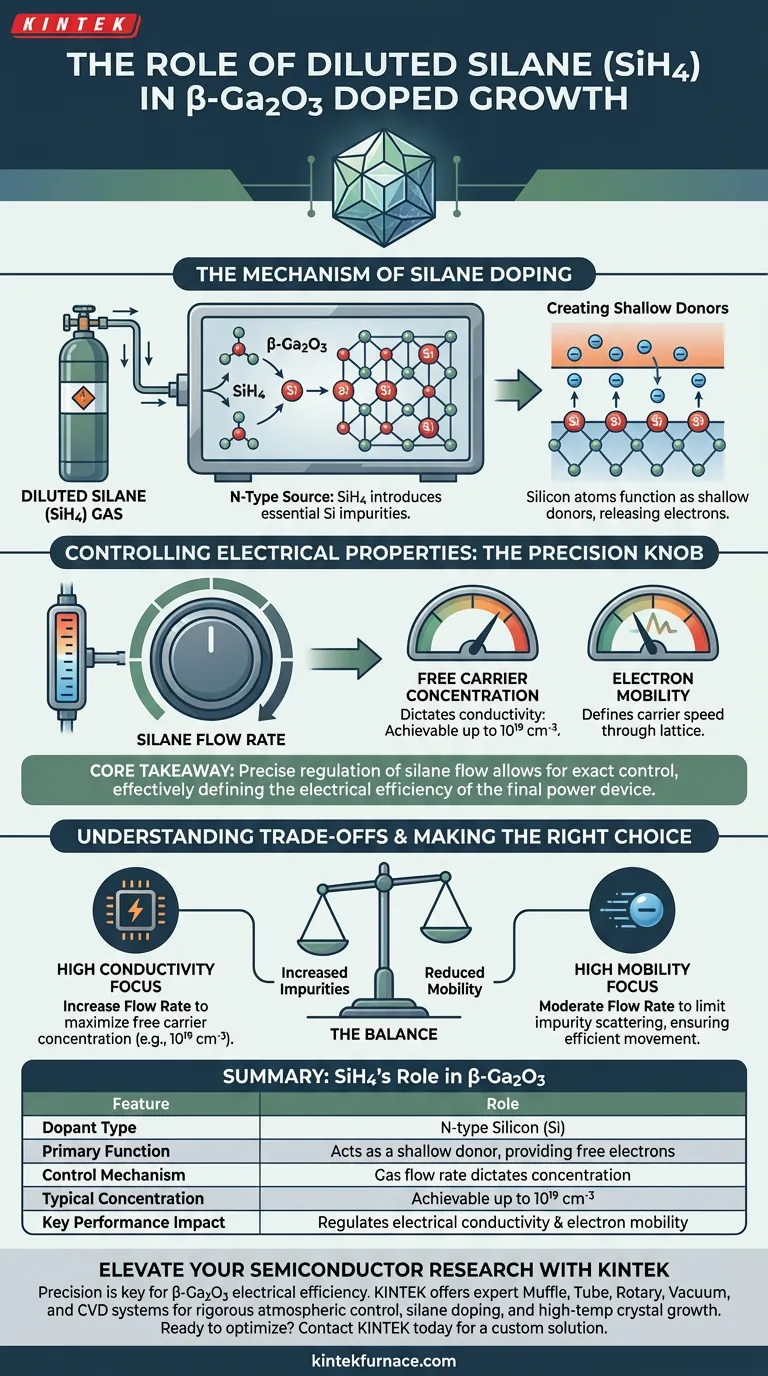

Verdünntes Silan (SiH4) dient als primäre Quelle für die N-Typ-Silizium (Si)-Dotierung während des kristallinen Wachstums von Beta-Galliumoxid ($\beta$-Ga$_2$O$_3$). Es fungiert als gasförmiger Vorläufer, der Siliziumatome in das Kristallgitter einbringt und dem Material dadurch ermöglicht, durch die Bereitstellung freier Elektronen Strom zu leiten.

Kernbotschaft: Die präzise Regelung des Durchflusses von verdünntem Silan ermöglicht eine exakte Steuerung der Siliziumdotierungsgrade. Dies ist der "Regler", an dem Forscher drehen, um die Konzentration freier Ladungsträger und die Elektronenmobilität des Materials zu bestimmen und somit die elektrische Effizienz des Endleistungshalbleiters festzulegen.

Der Mechanismus der Silandotierung

Als N-Typ-Quelle fungieren

In der Wachstumsumgebung wird verdünntes Silangas zugeführt, um die wesentlichen Silizium (Si)-Verunreinigungen bereitzustellen.

Ohne diese Zufuhr ist Beta-Galliumoxid typischerweise stark isolierend oder unbeabsichtigt dotiert. Das Silangas zersetzt sich und setzt Siliziumatome frei, die sich in die wachsende Kristallstruktur einbauen.

Erzeugung von flachen Donoren

Nach der Integration in das Gitter fungieren diese Siliziumatome als flache Donoren.

Das bedeutet, dass sie leicht Elektronen in das Leitungsband des Materials abgeben. Diese Elektronenabgabe wandelt das intrinsische Beta-Galliumoxid in einen N-Typ-Halbleiter um, der Strom tragen kann.

Steuerung der elektrischen Eigenschaften

Präzision durch Durchflussrate

Die Konzentration von Silizium im Endkristall ist nicht zufällig; sie wird durch die Durchflussrate des Silangases bestimmt.

Durch strenge Kontrolle der Gasmenge, die in die Kammer gelangt, können Forscher hochspezifische Dotierungsprofile erzielen. Die primäre Referenz gibt an, dass Konzentrationen im Bereich von $10^{19} \text{ cm}^{-3}$ mit dieser Methode erreichbar sind.

Regulierung von Ladungsträgerkonzentration und Mobilität

Die Verteilung von Silizium bestimmt direkt zwei kritische Leistungskennzahlen: die Konzentration freier Ladungsträger und die Elektronenmobilität.

Die Konzentration freier Ladungsträger bestimmt, wie leitfähig das Material ist. Die Elektronenmobilität bestimmt, wie schnell sich diese Ladungsträger durch das Gitter bewegen können. Beide Faktoren sind entscheidend für die Regelung der elektrischen Leistung von Hochleistungsbauelementen.

Verständnis der Kompromisse

Das Gleichgewicht zwischen Leitfähigkeit und Qualität

Während die Einführung von Silan die Leitfähigkeit erhöht, muss dies sorgfältig abgewogen werden.

Das Hauptziel ist die Regulierung der elektrischen Leistung, nicht nur deren blinde Maximierung. Die Siliziumkonzentration muss gleichmäßig und kontrolliert sein, um sicherzustellen, dass das Bauelement unter Last zuverlässig arbeitet.

Auswirkungen auf die Mobilität

Es besteht eine inhärente Beziehung zwischen der Dotierungskonzentration und der Elektronenmobilität.

Wenn die Konzentration von Siliziumdotierstoffen zur Erhöhung der Leitfähigkeit steigt, kann die Elektronenmobilität durch die erhöhte Anzahl von Verunreinigungen beeinträchtigt werden. Eine präzise Kontrolle des Silandurchflusses ist der einzige Weg, dieses Gleichgewicht für spezifische Bauelementanforderungen zu optimieren.

Die richtige Wahl für Ihr Ziel treffen

Um verdünntes Silan in Ihrem Wachstumsprozess effektiv einzusetzen, berücksichtigen Sie die Spezifikationen Ihres Zielbauelements:

- Wenn Ihr Hauptaugenmerk auf hoher Leitfähigkeit liegt: Erhöhen Sie die Silandurchflussrate, um die Konzentration freier Ladungsträger zu maximieren, und zielen Sie auf Werte wie $10^{19} \text{ cm}^{-3}$ ab.

- Wenn Ihr Hauptaugenmerk auf der Ladungsträgermobilität liegt: Drosseln Sie den Silandurchfluss, um die Streuung durch Verunreinigungen zu begrenzen und sicherzustellen, dass sich Elektronen effizient durch das Gitter bewegen können.

Der Erfolg beim Wachstum von Beta-Galliumoxid beruht nicht nur auf der Einführung von Silan, sondern auf der rigorosen Präzision seiner Zufuhr.

Zusammenfassungstabelle:

| Merkmal | Rolle von Silan (SiH4) beim Wachstum von β-Ga2O3 |

|---|---|

| Dotierstofftyp | N-Typ-Silizium (Si) |

| Primärfunktion | Wirkt als flacher Donor und liefert freie Elektronen |

| Kontrollmechanismus | Gasdurchflussrate bestimmt die Siliziumkonzentration |

| Typische Konzentration | Erreichbar bis zu $10^{19} \text{ cm}^{-3}$ |

| Wichtigste Leistungsauswirkung | Reguliert elektrische Leitfähigkeit und Elektronenmobilität |

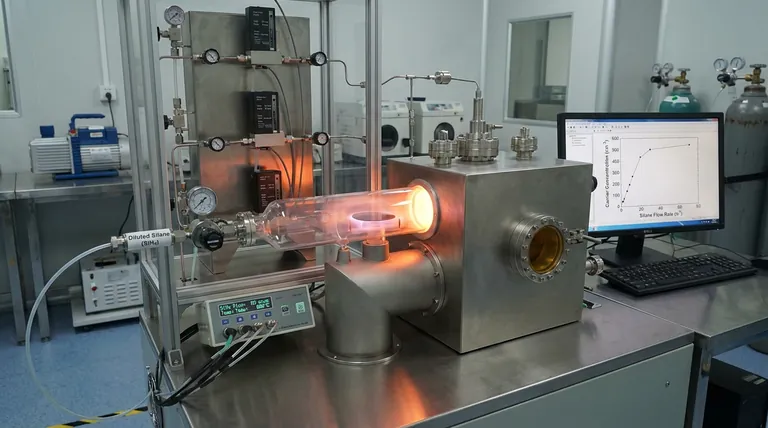

Verbessern Sie Ihre Halbleiterforschung mit KINTEK

Präzision ist der Schlüssel zur Beherrschung der elektrischen Effizienz von Beta-Galliumoxid. Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK spezialisierte Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die die strenge atmosphärische Kontrolle bieten, die für die Silandotierung und das Hochtemperatur-Kristallwachstum erforderlich ist. Ob Sie eine hohe Ladungsträgermobilität oder Spitzenleitfähigkeit anstreben, unsere anpassbaren Laboröfen sind darauf ausgelegt, Ihre individuellen Anforderungen an die Halbleiterfertigung zu erfüllen.

Bereit, Ihre Dotierungsprofile zu optimieren?

Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung

Visuelle Anleitung

Referenzen

- D. Gogova, Vanya Darakchieva. High crystalline quality homoepitaxial Si-doped <i>β</i>-Ga2O3(010) layers with reduced structural anisotropy grown by hot-wall MOCVD. DOI: 10.1116/6.0003424

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Warum wird eine Mischung aus Argon und Wasserstoff für 2D In2Se3 verwendet? Optimierung des Wachstums und Verhinderung von Oxidation

- Wie trägt die Umgebung in einem CVD-Ofen zur Materialsynthese bei? Erreichen Sie atomare Präzision in der Materialtechnik

- Was bewirkt die chemische Gasphasenabscheidung? Wachstum von Hochleistungsdünnschichten für fortschrittliche Technologien

- Wie beeinflusst ein Umluftkühler die Qualität von Polymerfilmen in iCVD? Erzielung überlegener Oberflächenglätte

- Wie stellt ein Hochtemperatur-CVD-System die Qualität der Metall-Graphen-Grenzfläche sicher? Meisterung der Verstärkung von Dünnschichten

- Welche gängigen Anwendungen hat CVD? Entdecken Sie vielseitige Beschichtungslösungen für Ihre Branche

- Wie verhalten sich CVD und PVD hinsichtlich der Abscheideraten? PVD ist schneller, aber CVD bietet Vielseitigkeit.

- Warum sind CVD-Öfen in der Materialwissenschaft unverzichtbar? Erschließen Sie atomare Präzision für überlegene Materialien