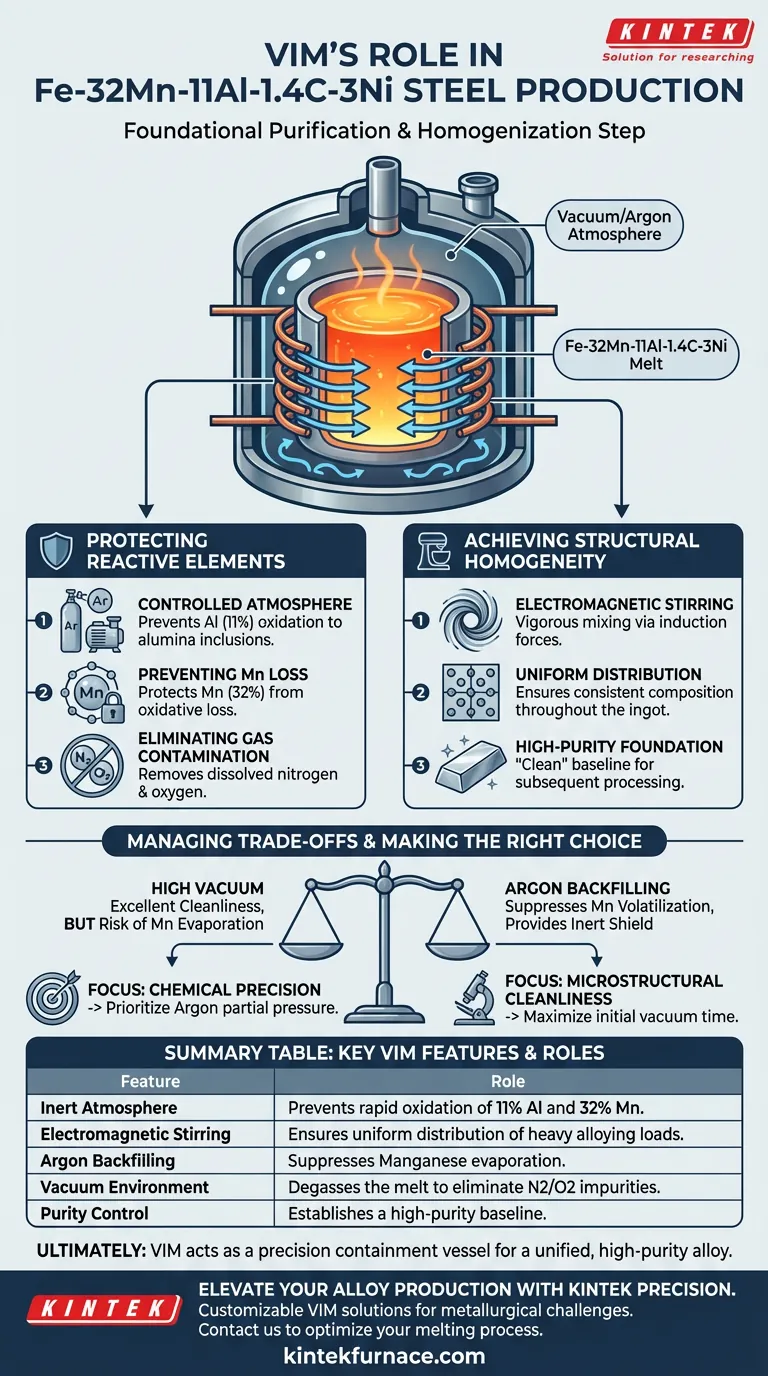

Das Vakuum-Induktionsschmelzen (VIM) dient als grundlegender Reinigungsschritt für die Herstellung von Fe-32Mn-11Al-1.4C-3Ni-Stahl. Seine Hauptfunktion besteht darin, die hochreaktiven Legierungselemente – insbesondere Aluminium und Mangan – durch eine kontrollierte, argon-geschützte Umgebung vor Oxidation zu schützen, während gleichzeitig elektromagnetische Kräfte eingesetzt werden, um die schwere Legierlast gründlich zu vermischen.

Kernbotschaft Die Herstellung dieses speziellen hochlegierten Stahls beruht auf VIM, um zwei kritische Herausforderungen zu lösen: die Verhinderung der schnellen Oxidation seines hohen Aluminium- (11%) und Mangangehalts (32%) und die Erzielung chemischer Gleichmäßigkeit durch elektromagnetisches Rühren. Ohne diese kontrollierte Umgebung würde die Legierung unter starkem Elementverlust und hohen Verunreinigungsgraden leiden.

Schutz reaktiver Elemente

Bei einer Legierung mit solch hohen Konzentrationen reaktiver Metalle würden Standard-Schmelzverfahren zu sofortiger Zersetzung führen. VIM adressiert die spezifischen chemischen Schwachstellen der Fe-32Mn-11Al-1.4C-3Ni-Zusammensetzung.

Kontrolle der Atmosphäre

Der Ofen arbeitet unter Vakuum oder in einer kontrollierten Inertgasatmosphäre, typischerweise unter Verwendung von Argon. Diese Isolation ist entscheidend, da der Aluminiumgehalt von 11 % extrem anfällig für die Reaktion mit Sauerstoff unter Bildung von Aluminiumoxid-Einschlüssen ist.

Verhinderung von Manganverlust

Mangan, das zu 32 % vorhanden ist, ist während des Schmelzens sehr anfällig für oxidativen Verlust. Die Schutzatmosphäre des VIM-Ofens verhindert diese Oxidation und stellt sicher, dass die Endcharge die für die Leistung der Legierung erforderliche präzise chemische Zusammensetzung beibehält.

Beseitigung von Gasverunreinigungen

Über den Schutz der Metalle hinaus entfernt die Vakuumumgebung aktiv unerwünschte Gase. Sie verhindert Verunreinigungen aus der Umgebungsluft und schützt so davor, dass Stickstoff oder Sauerstoff in den geschmolzenen Stahl gelöst werden und dessen mechanische Eigenschaften beeinträchtigen.

Erreichung struktureller Homogenität

Die Schaffung einer homogenen Legierung mit einer solch vielfältigen Mischung von Elementen (Eisen, Mangan, Aluminium, Kohlenstoff und Nickel) ist mechanisch schwierig. VIM nutzt die inhärente Physik, um dies zu lösen.

Elektromagnetisches Rühren

Der Induktionsheizmechanismus schmilzt nicht nur das Metall; er erzeugt starke elektromagnetische Kräfte innerhalb des Tiegels. Dies sorgt für eine natürliche, kräftige Rührwirkung.

Gleichmäßige Elementverteilung

Dieses kontinuierliche Rühren ist unerlässlich für die gründliche Vermischung von 32 % Mangan und 11 % Aluminium mit der Eisenbasis. Es garantiert, dass die chemische Zusammensetzung im gesamten Block konstant ist und keine Bereiche mit konzentrierten Elementen entstehen.

Schaffung einer hochreinen Grundlage

Durch die Kombination von Gasentfernung und gründlichem Mischen schafft VIM eine "saubere" Basis. Diese hochreine Grundlage ist eine Voraussetzung für jede nachfolgende thermische Behandlung oder Leistungsbewertung des Stahls.

Verständnis der Kompromisse

Obwohl VIM die überlegene Wahl für diese Legierung ist, muss der Bediener die Prozessparameter sorgfältig steuern, um bestimmte Fallstricke zu vermeiden.

Gleichgewicht zwischen Vakuum und Verdampfung

Während ein hohes Vakuum hervorragend zur Sauberkeit beiträgt, hat Mangan einen hohen Dampfdruck. Wenn das Vakuum zu tief ist (der Druck zu niedrig), kann das Mangan verdampfen, anstatt in der Schmelze zu bleiben.

Die Notwendigkeit der Argon-Rückführung

Um das Verdampfungsrisiko zu kompensieren, erfordert der Prozess oft das Zurückführen von Argon in die Kammer (wie in der primären Referenz angegeben). Dies unterdrückt die Verflüchtigung von Mangan und bietet gleichzeitig eine inerte Abschirmung gegen Oxidation.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Betriebsparameter des VIM-Ofens sollten basierend auf Ihrer primären Qualitätsmetrik für die Stahlcharge angepasst werden.

- Wenn Ihr Hauptaugenmerk auf chemischer Präzision liegt: Priorisieren Sie die Verwendung einer Argon-Partialdruckatmosphäre, um die Manganverdampfung zu unterdrücken und gleichzeitig das Aluminium zu schützen.

- Wenn Ihr Hauptaugenmerk auf mikroskopischer Sauberkeit liegt: Maximieren Sie die Vakuumzeit während der anfänglichen Schmelzphasen, um eine vollständige Entgasung zu gewährleisten, bevor flüchtige Elemente zugegeben werden.

Letztendlich fungiert der VIM-Ofen als präzises Aufnahmegefäß, das es Ihnen ermöglicht, chemisch unterschiedliche Elemente in eine einheitliche, hochreine Legierung zu zwingen, ohne sie an die Atmosphäre zu verlieren.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Herstellung von Fe-32Mn-11Al-1.4C-3Ni |

|---|---|

| Inertatmosphäre | Verhindert schnelle Oxidation des 11%igen Al- und 32%igen Mn-Gehalts. |

| Elektromagnetisches Rühren | Gewährleistet eine gleichmäßige Verteilung schwerer Legierlasten. |

| Argon-Rückführung | Unterdrückt die Manganverdampfung aufgrund des hohen Dampfdrucks. |

| Vakuumumgebung | Entgast die Schmelze, um Stickstoff- und Sauerstoffverunreinigungen zu beseitigen. |

| Reinheitskontrolle | Schafft eine hochreine Basis für die nachfolgende thermische Behandlung. |

Verbessern Sie Ihre Legierungsproduktion mit KINTEK Precision

Das Erreichen der perfekten chemischen Balance in komplexen Stählen wie Fe-32Mn-11Al-1.4C-3Ni erfordert mehr als nur Hitze – es erfordert eine kontrollierte, hochreine Umgebung. KINTEK bietet branchenführende Vakuum-, CVD- und Lab-Hochtemperaturöfen, die entwickelt wurden, um Ihre reaktiven Elemente zu schützen und die strukturelle Homogenität zu gewährleisten.

Unterstützt durch F&E-Experten und fortschrittliche Fertigung sind unsere Systeme vollständig anpassbar, um Ihre einzigartigen metallurgischen Herausforderungen zu erfüllen. Kontaktieren Sie KINTEK noch heute, um Ihren Schmelzprozess zu optimieren und zu sehen, wie unsere Vakuum-Induktionslösungen die Reinheit liefern können, die Ihre Materialien erfordern.

Visuelle Anleitung

Referenzen

- Changwei He, Yiran Zhou. Nanosized κ-Carbide and B2 Boosting Strength Without Sacrificing Ductility in a Low-Density Fe-32Mn-11Al Steel. DOI: 10.3390/nano15010048

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Welche Vorteile bietet die Verwendung eines Vakuum-Schmelzofens? Reinheit und Präzision in der Metallverarbeitung erreichen

- Was ist die Funktion einer hochreinen Argonumgebung? Gewährleistung von Präzision bei der Schmelze von Cu-Zn-Al-Sn-Legierungen

- Was ist die Funktion eines Hochleistungs-Labor-Induktionsofens in VCS? Master Rapid Volume Combustion Synthesis

- Welche Vorteile bietet die Vakuuminduktionsschmelztechnologie? Erzielen Sie überragende Reinheit und Leistung für fortschrittliche Materialien

- Welche Rolle spielen VIM und gerichtete Erstarrung bei Turbinenschaufelsubstraten für Flugzeugtriebwerke? Engineering für extreme Haltbarkeit

- Was sind die Anwendungsbereiche von IGBT-Vakuuminduktionsschmelzöfen? Unverzichtbar für die Herstellung von hochreinen Metallen

- Was macht Induktionsöfen energieeffizient? Direkte interne Erwärmung spart 30-80% Energie

- Was ist die Funktion eines Vakuumlichtbogenofens bei der Herstellung von Hochentropielegierungsbarren? Perfekte Homogenität erzielen