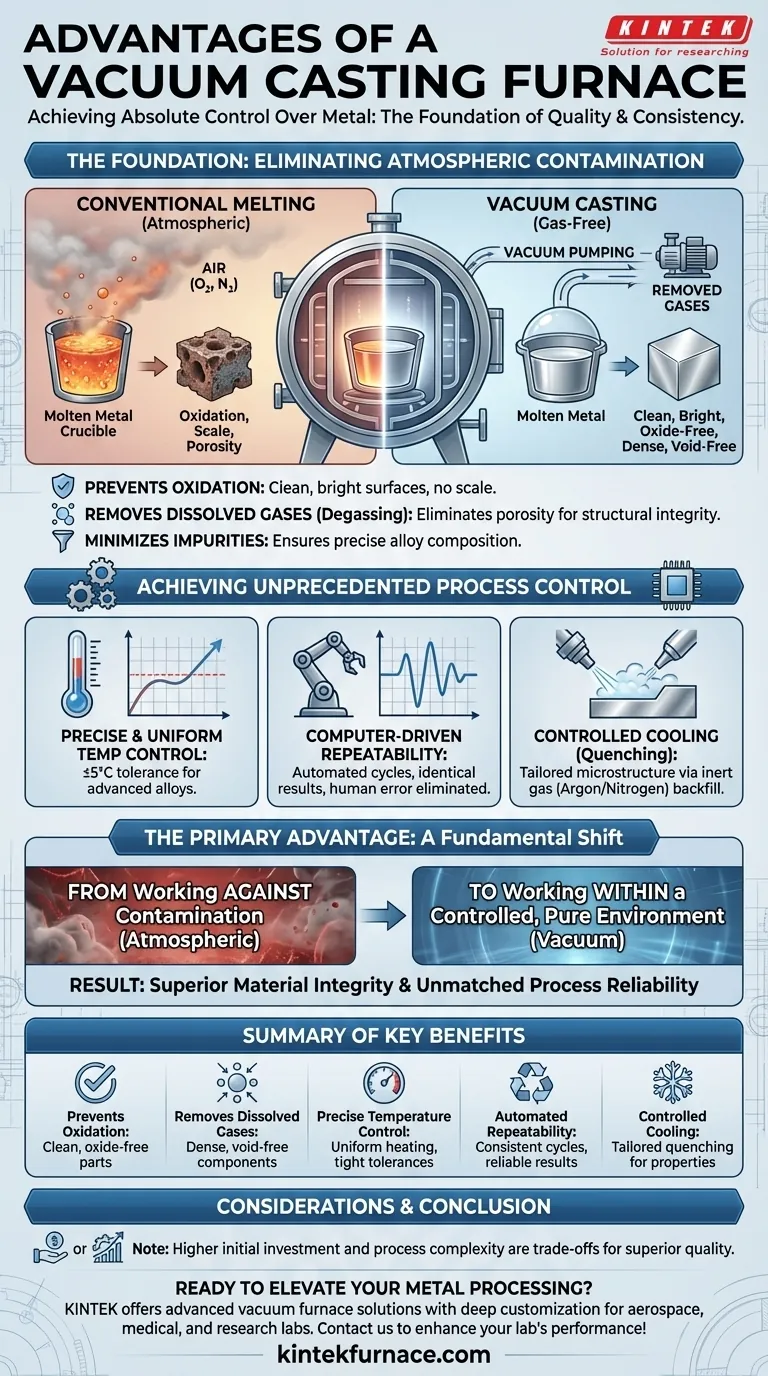

Im Kern geht es bei einem Vakuum-Schmelzofen darum, absolute Kontrolle über das Metall zu erlangen. Er bietet eine Reihe von Vorteilen, die Qualitäts- und Konsistenzprobleme grundlegend lösen, indem sie eine makellose, gasfreie Umgebung schaffen. Zu den wichtigsten Vorteilen gehören die vollständige Verhinderung von Oxidation, die Entfernung gelöster Gase, die Porosität verursachen, und die Fähigkeit, hochpräzise, wiederholbare Heiz- und Kühlzyklen durchzuführen.

Der Hauptvorteil eines Vakuumofens ist nicht nur eine inkrementelle Verbesserung. Es ist eine grundlegende Verlagerung vom Arbeiten gegen atmosphärische Verunreinigungen zum Arbeiten innerhalb einer kontrollierten, reinen Umgebung, was zu überragender Materialintegrität und unerreichter Prozesszuverlässigkeit führt.

Die Grundlage: Eliminierung atmosphärischer Verunreinigungen

Der wichtigste Vorteil des Vakuumgießens ergibt sich aus dem, was es entfernt: die Atmosphäre. Luft ist mit ihrem reaktiven Sauerstoff und Stickstoff die Hauptquelle für Verunreinigungen in herkömmlichen Schmelz- und Gießprozessen.

Verhindern von Oxidation und Verfärbung

In einer normalen Atmosphäre reagieren heiße Metalloberflächen sofort mit Sauerstoff und bilden Oxide. Dies führt zu Verfärbungen, Zunder und einer beeinträchtigten Oberflächengüte, die oft eine sekundäre Reinigung erfordert.

Ein Vakuumofen entfernt praktisch den gesamten Sauerstoff, bevor das Erhitzen beginnt. Dies stellt sicher, dass die Teile sauber, hell und oxidfrei aus dem Ofen kommen, wodurch die Integrität der Legierung erhalten und der Nachbearbeitungsaufwand reduziert wird.

Entfernung gelöster Gase (Entgasung)

Geschmolzenes Metall nimmt atmosphärische Gase wie Wasserstoff und Stickstoff leicht auf. Wenn das Metall abkühlt und erstarrt, werden diese Gase aus der Lösung gedrängt, wodurch mikroskopisch kleine Blasen entstehen, die zu Porosität führen.

Das Vakuum zieht diese eingeschlossenen Gase aktiv aus dem geschmolzenen Metall, bevor es gegossen wird. Dieser Entgasungseffekt ist entscheidend für die Herstellung dichter, porenfreier Teile mit überlegener struktureller Integrität, Härte und Ermüdungsbeständigkeit.

Minimierung von Verunreinigungen

Neben Sauerstoff enthält die Atmosphäre Feuchtigkeit und andere luftgetragene Verunreinigungen. Eine Vakuumumgebung ist eine von Natur aus saubere Umgebung, die verhindert, dass diese Verunreinigungen in die Schmelze gelangen, und stellt sicher, dass das Endprodukt der beabsichtigten chemischen Zusammensetzung der Legierung entspricht.

Erzielung einer beispiellosen Prozesskontrolle

Ein Vakuumofen ist mehr als nur eine versiegelte Box; er ist ein Präzisionsinstrument. Die kontrollierte Umgebung ermöglicht ein Maß an Prozessmanagement, das in einem offenen System unmöglich zu erreichen ist.

Präzise und gleichmäßige Temperaturkontrolle

Die Wärmeübertragung durch Strahlung ist im Vakuum extrem effizient und gleichmäßig. Dies ermöglicht es dem Ofen, unglaublich präzise und gleichmäßige Temperaturen aufrechtzuerhalten, typischerweise innerhalb eines sehr kleinen Toleranzbereichs (z.B. ±5°C).

Dieses Maß an Kontrolle ist unerlässlich für die Verarbeitung fortschrittlicher Legierungen und Superlegierungen, die sehr enge Verarbeitungsfenster aufweisen.

Computergesteuerte Wiederholbarkeit

Moderne Vakuumöfen sind vollständig automatisiert. Die Heizraten, Haltezeiten, Solltemperaturen und Kühlprofile werden von einem Computer gesteuert.

Diese Automatisierung eliminiert menschliche Variabilität und garantiert, dass jeder Produktionszyklus identisch ist. Für Branchen wie die Luft- und Raumfahrt sowie die Medizintechnik ist diese metallurgische Wiederholbarkeit kein Luxus – sie ist eine Notwendigkeit.

Kontrolliertes Abkühlen (Abschrecken)

Viele Vakuumöfen verfügen über integrierte Schnellkühl- oder Abschrecksysteme. Durch das Rückfüllen der Kammer mit einem inerten Gas wie Argon oder Stickstoff kann das System das Teil mit einer präzise kontrollierten Rate abkühlen. Dies ist entscheidend, um die spezifische Mikrostruktur, Härte und andere mechanische Eigenschaften zu erreichen, die für das Design erforderlich sind.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Vakuumofen nicht die Universallösung für jede Anwendung. Objektivität erfordert die Anerkennung seiner spezifischen Überlegungen.

Höhere Anfangsinvestition

Vakuumöfen stellen mit ihren robusten Kammern, Pumpsystemen und fortschrittlichen Steuerungen eine deutlich höhere Kapitalinvestition dar als herkömmliche atmosphärische Öfen.

Erhöhte Prozesskomplexität

Der Betrieb und die Wartung eines Vakuumsystems erfordern spezielles Wissen. Das Management von Vakuumpumpen, die Überprüfung von Dichtungen auf Lecks und das Verständnis der Steuerungssysteme fügen eine Ebene der betrieblichen Komplexität hinzu.

Potenziell längere Zykluszeiten

Während das Erhitzen sehr effizient sein kann, verlängert der Prozess des Abpumpens der Kammer auf das erforderliche Vakuumniveau die Anfangszeit jedes Zyklus. Dies kann ihn für hochvolumige Produktionen mit geringen Margen, bei denen die Zykluszeit der primäre Treiber ist, weniger geeignet machen.

Ist ein Vakuumofen für Ihre Anwendung geeignet?

Die Entscheidung für einen Vakuumofen sollte von den technischen Anforderungen Ihres Endprodukts und den Materialien, mit denen Sie arbeiten, bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen aus reaktiven Legierungen (wie Titan, Nickel-Superlegierungen oder Zirkonium) liegt: Ein Vakuumofen ist unerlässlich, um eine katastrophale Verunreinigung durch Sauerstoff und Stickstoff zu verhindern.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen maximaler Teildichte und der Eliminierung jeglicher Porosität liegt: Die Entgasungsfähigkeit eines Vakuumofens ist die effektivste Technologie zur Herstellung strukturell einwandfreier, porenfreier Komponenten.

- Wenn Ihr Hauptaugenmerk auf der Erfüllung strenger Qualitätsstandards für Luft- und Raumfahrt- oder medizinische Anwendungen liegt: Die präzise, computergesteuerte Wiederholbarkeit eines Vakuumofens ist für die Zertifizierung und Zuverlässigkeit unerlässlich.

- Wenn Ihr Hauptaugenmerk auf dem Hochvolumenguss einfacher, nicht reaktiver Metalle (wie Standardaluminium oder Bronze) liegt: Ein traditioneller atmosphärischer Ofen kann die kostengünstigere Wahl sein, wenn extreme Reinheit keine Anforderung ist.

Letztendlich ist die Wahl eines Vakuumofens eine Investition in die Prozesskontrolle und die intrinsische Qualität des Materials selbst.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Verhindert Oxidation | Eliminiert Sauerstoff für saubere, oxidfreie Teile |

| Entfernt gelöste Gase | Reduziert Porosität für dichte, porenfreie Komponenten |

| Präzise Temperaturregelung | Hält gleichmäßiges Erhitzen innerhalb enger Toleranzen |

| Automatisierte Wiederholbarkeit | Gewährleistet konsistente Zyklen für zuverlässige Ergebnisse |

| Kontrollierte Kühlung | Ermöglicht maßgeschneidertes Abschrecken für spezifische Eigenschaften |

Bereit, Ihre Metallverarbeitung mit fortschrittlichen Vakuumofenlösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit Hochtemperatur-Ofenlösungen zu versorgen, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und überlegene Reinheit, Präzision und Zuverlässigkeit für Branchen wie Luft- und Raumfahrt und Medizin liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung