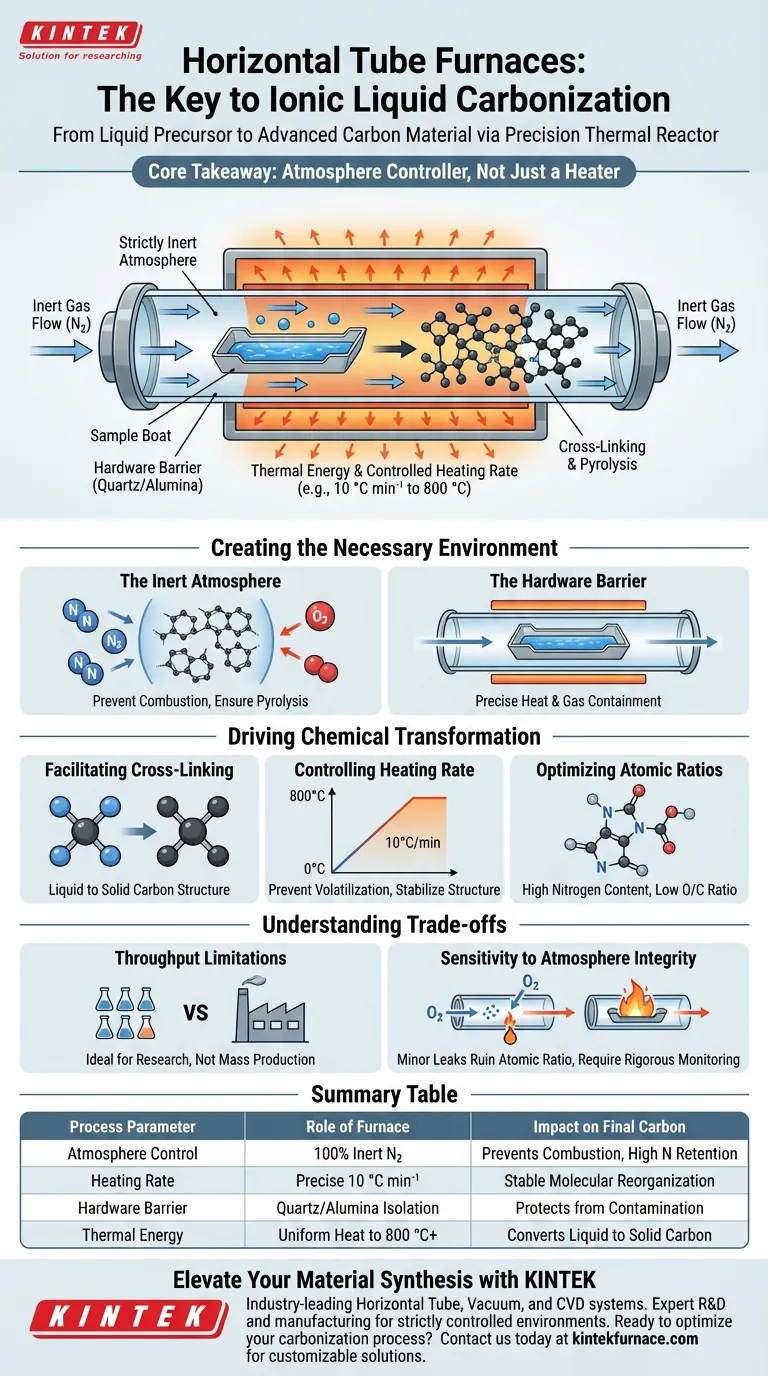

Der horizontale Rohrofen fungiert als präziser thermischer Reaktor, der ionische Flüssigkeitsvorläufer in fortschrittliche Kohlenstoffmaterialien umwandelt. Er bietet eine streng kontrollierte, sauerstofffreie Umgebung, die die Pyrolyse und Vernetzung dieser Flüssigkeiten ermöglicht, ohne dass sie verbrennen oder oxidieren.

Kernbotschaft Der horizontale Rohrofen ist nicht nur ein Heizgerät, sondern ein Atmosphärenregler. Durch die Kopplung einer spezifischen Aufheizrate (z. B. 10 °C min⁻¹) mit einem konstanten Inertgasfluss zwingt er ionische Flüssigkeiten zur chemischen Vernetzung statt zur Verbrennung, wodurch ein hoher Stickstoffgehalt erhalten bleibt und die Bildung stabiler kohlenstoffhaltiger Zwischenprodukte gewährleistet wird.

Schaffung der notwendigen Reaktionsumgebung

Um eine ionische Flüssigkeit erfolgreich zu karbonisieren, müssen Sie verhindern, dass sie mit der Umgebungsluft reagiert.

Die Rolle der Inertatmosphäre

Die Hauptfunktion des Ofens besteht darin, eine streng inerte Atmosphäre aufrechtzuerhalten, typischerweise unter Verwendung eines kontinuierlichen Stickstoffflusses.

Ionische Flüssigkeiten sind organische Salze; wenn sie in Gegenwart von Sauerstoff erhitzt werden, würden sie einfach verbrennen und zu Asche oder Gas werden.

Der Rohrofen stellt sicher, dass die Umgebung vollständig sauerstofffrei bleibt und das Material gezwungen wird, sich thermisch zu zersetzen (Pyrolyse) statt zu oxidieren.

Die Hardware-Barriere

Die zentrale Komponente ist das Ofenrohr, das normalerweise aus hochtemperaturbeständigen Materialien wie Quarz oder Aluminiumoxid besteht.

Dieses Rohr dient als physische Barriere, die die ionische Flüssigkeitsprobe von der äußeren Umgebung isoliert.

Es ermöglicht die präzise Anwendung von Wärme und enthält gleichzeitig die für die Reaktion erforderliche spezifische Gasatmosphäre.

Förderung der chemischen Transformation

Sobald die Atmosphäre gesichert ist, steuert der Ofen die Energie, die benötigt wird, um den Zustand des Materials zu verändern.

Ermöglichung der Vernetzung

Der Ofen liefert die thermische Energie, die benötigt wird, um Vernetzungsreaktionen innerhalb der ionischen Flüssigkeit zu initiieren.

Wenn die Temperatur steigt, beginnen die flüssigen Vorläufer effektiv zu binden und verfestigen sich zu einer zusammenhängenden Kohlenstoffstruktur.

Dieser Schritt ist die Brücke zwischen einem rohen flüssigen Vorläufer und einem funktionellen festen Material.

Kontrolle der Aufheizrate

Die präzise Regelung der Aufheizrate ist entscheidend für die Bestimmung der endgültigen Struktur des Kohlenstoffs.

Ein Standardprotokoll beinhaltet einen Anstieg von 10 °C min⁻¹ bis zu einer Zieltemperatur von etwa 800 °C.

Dieser kontrollierte Anstieg verhindert eine schnelle Verflüchtigung und gibt der Molekülstruktur Zeit, sich zu stabilisieren und neu zu organisieren.

Optimierung der atomaren Verhältnisse

Die durch den Ofen aufrechterhaltenen spezifischen Bedingungen beeinflussen direkt die chemische Zusammensetzung des Endprodukts.

Durch die Verhinderung der Oxidation liefert der Prozess kohlenstoffhaltige Zwischenprodukte mit hohem Stickstoffgehalt.

Gleichzeitig gewährleistet er niedrige Sauerstoff/Kohlenstoff-Verhältnisse, was oft eine wichtige Leistungskennzahl für diese Materialien ist.

Verständnis der Kompromisse

Obwohl horizontale Rohröfen Präzision bieten, führen sie spezifische Einschränkungen ein, die Sie berücksichtigen müssen.

Durchsatzbeschränkungen

Diese Öfen sind typischerweise für die Batch-Verarbeitung oder kleine kontinuierliche Experimente ausgelegt.

Sie eignen sich hervorragend für die Forschung und die Synthese hochwertiger Materialien, sind aber im Allgemeinen nicht für die Massenproduktion geeignet, ohne erhebliche Skalierungsanpassungen.

Empfindlichkeit gegenüber der Atmosphärenintegrität

Der Erfolg der Karbonisierung hängt vollständig von der Dichtheit und dem Gasfluss des Rohres ab.

Selbst ein geringer Sauerstoffeintrag kann das atomare Verhältnis des ionischen Flüssigkeitsderivats ruinieren und zu Ausbrennen statt zu Karbonisierung führen.

Das System erfordert eine strenge Überwachung der Gasflussraten, um den "inerten" Status während der gesamten Heizdauer aufrechtzuerhalten.

Die richtige Wahl für Ihr Ziel treffen

Passen Sie beim Einrichten Ihres Karbonisierungsprozesses die Ofenparameter an Ihre spezifischen Materialziele an.

- Wenn Ihr Hauptaugenmerk auf der elementaren Zusammensetzung liegt: Priorisieren Sie ein robustes Gasflusssystem, um sicherzustellen, dass die Umgebung zu 100 % sauerstofffrei ist und die Stickstoffretention maximiert wird.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Reduzieren Sie die Aufheizrate (möglicherweise unter 10 °C min⁻¹), um eine langsamere, geordnetere Vernetzung während des Phasenübergangs zu ermöglichen.

Der horizontale Rohrofen ist der Torwächter, der bestimmt, ob Ihre ionische Flüssigkeit zu hochwertigem Kohlenstoff wird oder einfach als Gas verdampft.

Zusammenfassungstabelle:

| Prozessparameter | Rolle des horizontalen Rohrofens | Auswirkung auf das endgültige Kohlenstoffmaterial |

|---|---|---|

| Atmosphärenkontrolle | Bietet eine 100 % inerte Stickstoffumgebung | Verhindert Verbrennung; gewährleistet hohe Stickstoffretention |

| Aufheizrate | Präzise 10 °C min⁻¹ Rampen | Ermöglicht stabile molekulare Reorganisation/Vernetzung |

| Hardware-Barriere | Isolierung durch hochreines Quarz-/Aluminiumoxidrohr | Schützt Proben vor Kontamination und Umgebungs-Sauerstoff |

| Thermische Energie | Gleichmäßige Wärmeanwendung bis 800 °C+ | Wandelt flüssige Vorläufer in feste kohlenstoffhaltige Strukturen um |

Verbessern Sie Ihre Material-Synthese mit KINTEK

Lassen Sie nicht zu, dass Sauerstofflecks oder ungleichmäßige Erwärmung Ihre Karbonisierung von ionischen Flüssigkeiten beeinträchtigen. KINTEK bietet branchenführende Horizontalrohr-, Vakuum- und CVD-Systeme, die für Forscher entwickelt wurden, die Präzision verlangen. Unterstützt durch erstklassige F&E und Fertigung bieten unsere Öfen die streng kontrollierten Umgebungen, die notwendig sind, um atomare Verhältnisse zu erhalten und die strukturelle Integrität zu gewährleisten.

Bereit, Ihren Karbonisierungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um unsere anpassbaren Hochtemperatur-Labröfen zu erkunden und die perfekte Lösung für Ihre einzigartigen Forschungsanforderungen zu finden.

Visuelle Anleitung

Referenzen

- Nawaf Albeladi, Robert Mokaya. Ultra-high surface area ionic-liquid-derived carbons that meet both gravimetric and volumetric methane storage targets. DOI: 10.1039/d3ee03957a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was ist die Funktion eines Hochtemperatur-Rohrofens? Master-Synthese von hoch-entropen Metallphosphiden

- Was ist die Funktion eines Hochtemperatur-Rohrofens bei der Synthese von SPC-Fe? Master-Produktion von Graphitkohlenstoff

- Welche strukturellen Vorteile bieten Vakuumrohröfen? Reinheit und Präzision in der Materialverarbeitung erreichen

- Welche Rolle spielt ein Hochtemperatur-Rohrofen bei der Synthese von SiQDs? Präzise Steuerung für die HSQ-Pyrolyse

- Welche Bedingungen bietet eine Röhrenofenschmelze für das Rösten von Aluminiumasche-basiertem Keramsit? Meisterpräzisionssinterung

- Welche Arten von Heizelementen werden in einem 70-mm-Rohrofen verwendet? Optimieren Sie Ihre Hochtemperaturprozesse

- Wie funktioniert ein experimenteller Vakuumofen mit Röhren? Präzise Wärmebehandlung in kontrollierten Umgebungen meistern

- Welche Rolle spielt ein Zyklonabscheider bei der Probenrückgewinnung in einem DTF? Verbesserung der Genauigkeit der Feststoffrückstandsanalysen