Für einen 70-mm-Rohrofen sind die gängigsten Heizelemente Molybdändisilizid (MoSi2) und Siliziumkarbid (SiC) für Hochtemperaturanwendungen sowie metallische Widerstandsdrähte für niedrigere Temperaturanforderungen. Die spezifische Wahl wird fast ausschließlich durch die maximale Betriebstemperatur und die für Ihren Prozess erforderliche chemische Atmosphäre bestimmt.

Das Heizelement ist das Herzstück Ihres Ofens. Bei der Auswahl des richtigen Elements geht es nicht darum, ein einziges „bestes“ Material zu finden, sondern darum, die spezifischen Eigenschaften des Elements – insbesondere seine Temperaturgrenze und chemische Beständigkeit – an die genauen Anforderungen Ihrer Arbeit anzupassen.

Wie Widerstandsheizung in einem Ofen funktioniert

Das Grundprinzip

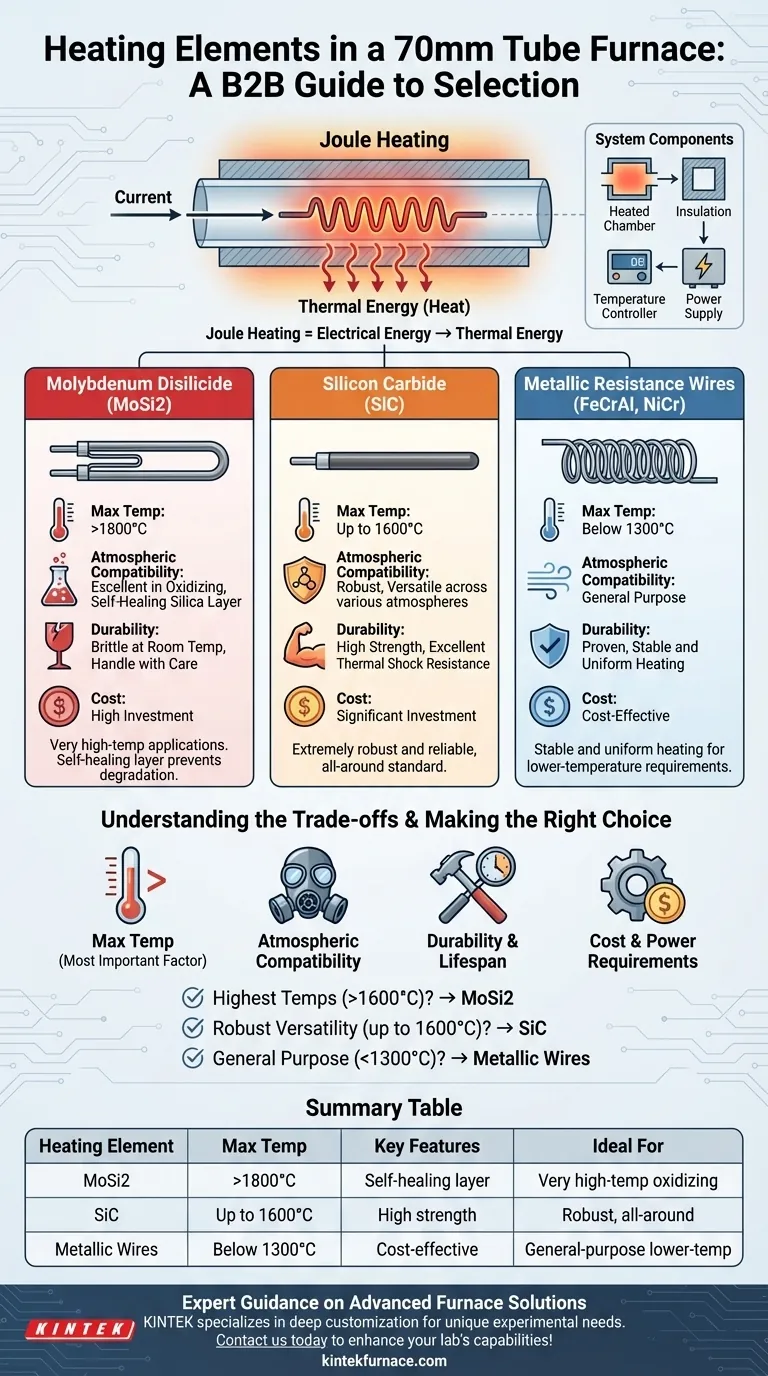

Alle diese Elemente arbeiten nach einem einfachen Prinzip, das als Joule-Erwärmung bekannt ist. Wenn ein starker elektrischer Strom durch ein Material mit hohem elektrischem Widerstand geleitet wird, wird diese elektrische Energie direkt in Wärmeenergie umgewandelt.

Das Heizelement ist die Komponente, die speziell dafür ausgelegt ist, diesen Prozess bei extremen Temperaturen standzuhalten, ohne zu schmelzen, zu oxidieren oder schnell abzubauen.

Die Rolle der Systemkomponenten

Das Element arbeitet nicht isoliert. Es ist Teil eines Systems, das die Heizkammer (das Rohr), eine hochwertige Isolierung zur gerichteten Wärmeleitung nach innen, einen Temperaturregler für Präzision und ein Netzteil zur Lieferung des notwendigen Stroms umfasst.

Eine Aufschlüsselung der gängigen Heizelemente

Molybdändisilizid (MoSi2)

MoSi2-Elemente sind die Arbeitstiere für sehr hohe Temperaturen, die oft über 1800 °C erreichen können. Sie sind ein keramisch-metallischer Verbundwerkstoff.

Ihr Hauptvorteil ist die Fähigkeit, beim Erhitzen in einer oxidierenden Atmosphäre (wie Luft) eine sich selbst heilende, schützende Schicht aus Siliciumdioxidsglas auf ihrer Oberfläche zu bilden. Diese Schicht verhindert eine weitere Zerstörung des Elements.

Siliziumkarbid (SiC)

SiC-Elemente sind eine äußerst robuste und zuverlässige Wahl für eine Vielzahl von Anwendungen und arbeiten typischerweise bis zu 1600 °C. Sie sind bekannt für ihre hohe Festigkeit und ausgezeichnete thermische Schockbeständigkeit.

Im Gegensatz zu MoSi2 sind SiC-Elemente im Allgemeinen vielseitiger und können unter einer größeren Bandbreite von atmosphärischen Bedingungen gut funktionieren, was sie zu einem sehr beliebten Allround-Standard macht.

Metallische Widerstandsdrähte

Für Anwendungen mit niedrigeren Temperaturanforderungen (typischerweise unter 1300 °C) sind metallische Legierungsdrähte eine gängige und kostengünstige Lösung.

Diese bestehen oft aus FeCrAl (Eisen-Chrom-Aluminium)-Legierungen, manchmal unter dem Handelsnamen Kanthal bekannt, oder NiCr (Nickel-Chrom)-Legierungen. Sie sorgen für eine stabile und gleichmäßige Erwärmung bei vielen allgemeinen thermischen Prozessen.

Die Abwägungen verstehen

Maximale Betriebstemperatur

Dies ist der wichtigste Faktor. MoSi2 bietet durchweg die höchsten Temperaturgrenzen, dicht gefolgt von SiC. Metallische Drähte arbeiten in einem deutlich niedrigeren Temperaturbereich. Die Spitzentemperaturanforderung Ihres Prozesses wird Ihre Optionen sofort eingrenzen.

Atmosphärenverträglichkeit

MoSi2-Elemente gedeihen in Luft, können aber in bestimmten reduzierenden oder reaktiven Gasatmosphären anfällig für Angriffe sein. SiC ist oft widerstandsfähiger über ein breiteres Spektrum chemischer Umgebungen. Sie müssen sicherstellen, dass Ihr Element mit allen Prozessgasen kompatibel ist, die Sie verwenden möchten.

Haltbarkeit und Lebensdauer

SiC ist bekannt für seine mechanische Robustheit. MoSi2-Elemente können zwar bei hohen Temperaturen ausgezeichnet sein, sind aber bei Raumtemperatur sehr spröde und erfordern bei Installation und Wartung eine sorgfältige Handhabung. Alle Heizelemente sind Verbrauchsmaterialien, die mit der Zeit altern und schließlich ersetzt werden müssen.

Kosten und Leistungsbedarf

Im Allgemeinen sind Drahtwiderstandselemente in der Anschaffung und im Austausch am wenigsten teuer. Hochleistungs-SiC- und MoSi2-Elemente stellen eine größere Investition dar, und ihre Netzteile sind oft komplexer zu steuern, da sich ihr Widerstand beim Aufheizen ändert.

Die richtige Wahl für Ihr Ziel treffen

Die 70-mm-Rohrgröße ist Standard, aber der Prozess, den Sie darin durchführen, ist einzigartig. Lassen Sie sich von Ihrem Hauptziel bei Ihrer Entscheidung leiten.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmöglichen Temperaturen (über 1600 °C) zu erreichen: Molybdändisilizid (MoSi2) ist aufgrund seiner überlegenen Leistung in oxidierenden Atmosphären die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf robuster Leistung und Vielseitigkeit bis zu 1600 °C liegt: Siliziumkarbid (SiC) bietet eine hervorragende Balance aus Haltbarkeit, Temperaturbeständigkeit und atmosphärischer Flexibilität.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Erwärmung unter 1300 °C liegt: Widerstandsheizelemente aus Metall bieten eine bewährte, zuverlässige und kostengünstige Lösung für Ihre Bedürfnisse.

Das Verständnis dieser grundlegenden Materialunterschiede stellt sicher, dass Sie einen Ofen basierend auf seinen grundlegenden Leistungsfähigkeiten und nicht nur auf seinen physikalischen Abmessungen auswählen.

Zusammenfassungstabelle:

| Heizelement | Max. Temperatur | Hauptmerkmale | Ideal für |

|---|---|---|---|

| Molybdändisilizid (MoSi2) | >1800°C | Sich selbst heilende Silikatschicht, ausgezeichnet in Luft | Sehr hohe Temperaturanwendungen in oxidierenden Atmosphären |

| Siliziumkarbid (SiC) | Bis zu 1600°C | Hohe Festigkeit, thermische Schockbeständigkeit, vielseitige Atmosphären | Robuste Allround-Hochtemperaturprozesse |

| Metallische Widerstandsdrähte | Unter 1300°C | Kostengünstig, stabile Erwärmung, einfach zu bedienen | Allgemeine Niedertemperaturanwendungen |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen Heizelements für Ihren 70-mm-Rohrofen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Mit unserer starken F&E und Eigenfertigung bieten wir tiefe Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen – und optimale Leistung, Haltbarkeit und Effizienz zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität