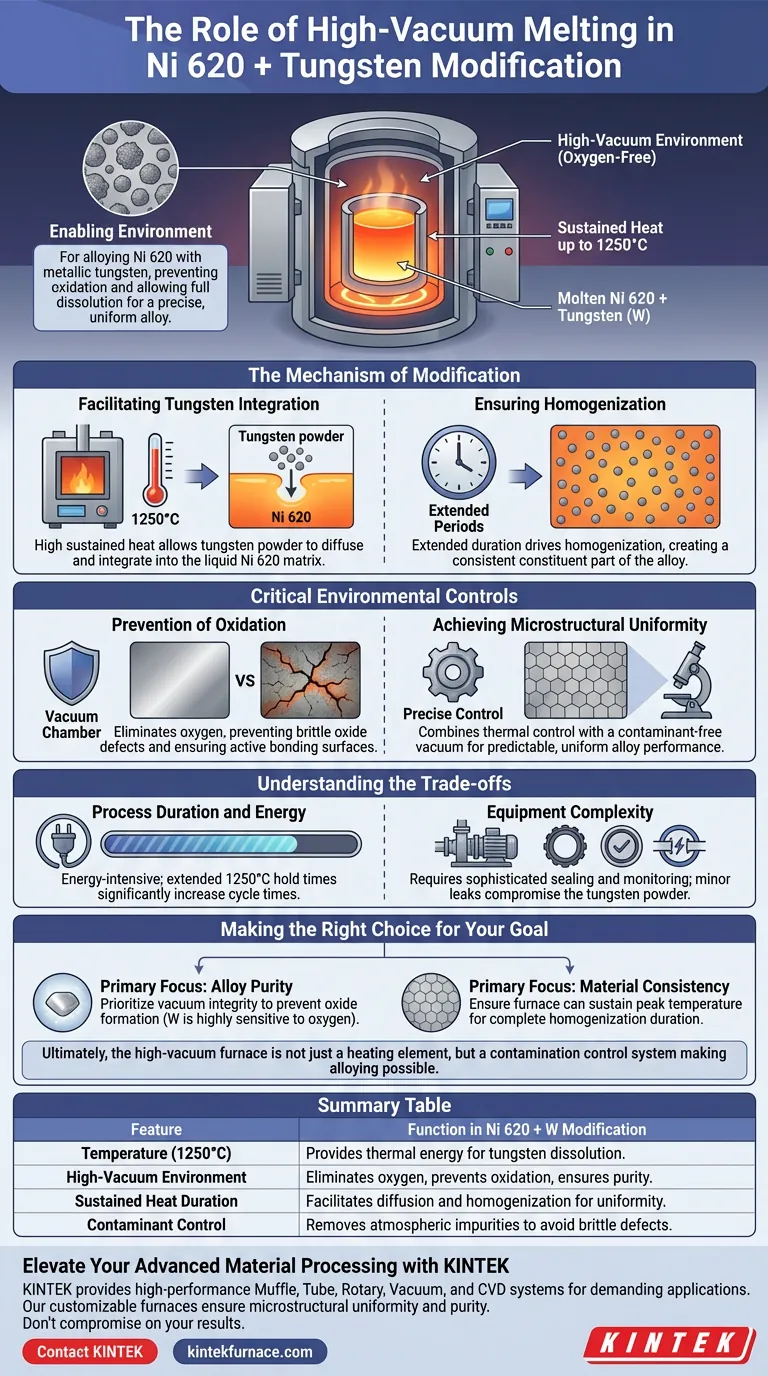

Der Hochvakuumschmelzofen fungiert als ermöglichende Umgebung für die Legierung von Ni 620 Hartlot mit metallischem Wolfram (W) Pulver. Durch die Aufrechterhaltung von Temperaturen bis zu 1250 °C in einer sauerstofffreien Umgebung ermöglicht der Ofen, dass sich der feuerfeste Wolfram ohne Abbau vollständig in die Nickelmatrix auflöst, was zu einer chemisch präzisen und strukturell gleichmäßigen Legierung führt.

Die Kernfunktion des Hochvakuumofens besteht darin, die physikalische Disparität zwischen der Nickelbasis und dem Wolframpulver zu überwinden. Er verhindert eine schnelle Oxidation und erhält gleichzeitig die notwendige Wärme und Zeit, die erforderlich ist, damit sich hochschmelzendes Wolfram im Lot homogenisiert.

Der Mechanismus der Modifizierung

Erleichterung der Wolframintegration

Wolfram ist ein feuerfestes Metall mit einem extrem hohen Schmelzpunkt, was seine Mischung mit Standard-Nickelbasislegierungen unter normalen Bedingungen erschwert.

Der Hochvakuumschmelzofen arbeitet bei spezifischen erhöhten Temperaturen, die typischerweise 1250 °C erreichen.

Diese anhaltende Hitze ermöglicht es dem Wolframpulver, effektiv in die flüssige Ni 620 Matrix zu diffundieren und sich zu integrieren.

Sicherstellung der Homogenisierung

Das bloße Schmelzen der Metalle reicht nicht aus; die Elemente müssen gleichmäßig verteilt werden, um ein zuverlässiges Lot zu erzeugen.

Der Ofen hält diese hohen Temperaturen für längere Zeiträume aufrecht.

Diese Dauer treibt den Homogenisierungsprozess voran und stellt sicher, dass das Wolfram nicht als diskrete Partikel verbleibt, sondern ein Bestandteil der Mikrostruktur der Legierung wird.

Kritische Umweltkontrollen

Verhinderung von Oxidation

Die Hauptgefahr während dieses Modifizierungsprozesses ist die Bildung von Oxiden.

Sowohl Nickellegierungen als auch Wolfram sind bei erhöhten Temperaturen anfällig für Oxidation, was spröde Defekte erzeugen und eine ordnungsgemäße Legierung verhindern würde.

Die Hochvakuumumgebung eliminiert atmosphärischen Sauerstoff und stellt sicher, dass die Metalloberflächen "frisch" und chemisch aktiv für die Bindung bleiben.

Erreichen einer mikrostrukturellen Gleichmäßigkeit

Die Qualität eines Lotes hängt von seiner Konsistenz ab.

Durch die Kombination von präziser thermischer Kontrolle mit einem kontaminationsfreien Vakuum liefert der Ofen eine modifizierte Legierung mit einer gleichmäßigen Mikrostruktur.

Diese Gleichmäßigkeit stellt sicher, dass das modifizierte Ni 620 bei tatsächlichen Lötprozessen vorhersagbar funktioniert.

Verständnis der Kompromisse

Prozessdauer und Energie

Obwohl für die Qualität unerlässlich, ist das Hochvakuumschmelzen ein energieintensiver Prozess.

Die Notwendigkeit, die Legierung für längere Zeiträume bei 1250 °C zu halten, um eine vollständige Wolframintegration zu gewährleisten, verlängert die Zykluszeiten im Vergleich zum Standard-Atmosphärenschmelzen erheblich.

Komplexität der Ausrüstung

Das Erreichen und Aufrechterhalten eines Hochvakuumzustands erfordert hochentwickelte Dichtungs- und Pumpsysteme.

Die Bediener müssen die Vakuumwerte streng überwachen, da selbst geringfügige Lecks genügend Sauerstoff einführen können, um das Wolframpulver zu beeinträchtigen, bevor es sich in die Nickelmatrix auflöst.

Die richtige Wahl für Ihr Ziel treffen

Um die Modifizierung von Ni 620 mit Wolfram zu optimieren, berücksichtigen Sie Ihre spezifischen Verarbeitungsanforderungen:

- Wenn Ihr Hauptaugenmerk auf der Legierungsreinheit liegt: Priorisieren Sie die Vakuumintegrität, um die Oxidbildung zu verhindern, da Wolfram bei 1250 °C sehr empfindlich auf Sauerstoff reagiert.

- Wenn Ihr Hauptaugenmerk auf Materialkonsistenz liegt: Stellen Sie sicher, dass der Ofen in der Lage ist, die Spitzentemperatur für die verlängerte Dauer aufrechtzuerhalten, die für eine vollständige Homogenisierung erforderlich ist.

Letztendlich ist der Hochvakuumofen nicht nur ein Heizelement, sondern ein Kontaminationskontrollsystem, das die Legierung von feuerfestem Wolfram ermöglicht.

Zusammenfassungstabelle:

| Merkmal | Funktion bei Ni 620 + W Modifizierung |

|---|---|

| Temperatur (1250 °C) | Liefert die thermische Energie, die zum Auflösen von feuerfestem Wolfram in die Nickelmatrix erforderlich ist. |

| Hochvakuumumgebung | Eliminiert Sauerstoff, um die Oxidation von Nickel und Wolfram zu verhindern und die chemische Reinheit zu gewährleisten. |

| Dauer der anhaltenden Hitze | Ermöglicht Diffusion und Homogenisierung für eine gleichmäßige mikrostrukturelle Verteilung. |

| Kontaminationskontrolle | Entfernt atmosphärische Verunreinigungen, die zu spröden Defekten im Lot führen könnten. |

Erweitern Sie Ihre fortschrittliche Materialverarbeitung mit KINTEK

Präzisionslöten und Legieren erfordern kompromisslose thermische Umgebungen. Gestützt auf F&E-Expertise und erstklassige Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf die anspruchsvollsten Labor- und Industrieanwendungen zugeschnitten sind.

Ob Sie Ni 620 Lote modifizieren oder kundenspezifische feuerfeste Legierungen entwickeln, unsere anpassbaren Hochtemperaturöfen gewährleisten die mikrostrukturelle Gleichmäßigkeit und Reinheit, die Ihre Forschung erfordert. Gehen Sie keine Kompromisse bei Ihren Ergebnissen ein.

Visuelle Anleitung

Referenzen

- Kirsten Bobzin, M. Erck. Dissolving brittle phases in Ni-based filler metals by adding W. DOI: 10.1007/s40194-025-01981-z

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Warum ist eine präzise Temperaturregelung in einem elektrischen Schmelzofen für AZ91D/Si3N4/WGP-Verbundwerkstoffe unerlässlich?

- Wie trägt ein gerichteter Erstarrungsofen zur Herstellung von hochreinen Cu-Fe-Zn-Legierungsin-goten bei?

- Welche Vorteile bieten Induktionsöfen für das Kupferschmelzen? Steigern Sie Qualität, Effizienz & Sicherheit

- Welche entscheidende Rolle spielt ein Vakuumlichtbogenofen beim Schmelzen von Ti-Zr-Nb-Legierungen? Gewährleistung von Spitzenreinheit und Homogenität

- Wie funktioniert das Vakuumlichtbogenschmelzverfahren? Erzielung hochreiner Metalle für anspruchsvolle Anwendungen

- Wie unterscheidet sich Induktionserwärmung von anderen Heizmethoden? Entdecken Sie Geschwindigkeit, Präzision & Effizienz

- Was sind die Vorteile der Induktionserwärmung? Erzielen Sie schnelle, präzise und effiziente industrielle Erwärmung

- Was ist die Hauptaufgabe eines VIM-Ofens bei der Produktion von T91-Stahl? Gewährleistung von ultrareinen, hitzebeständigen Legierungen