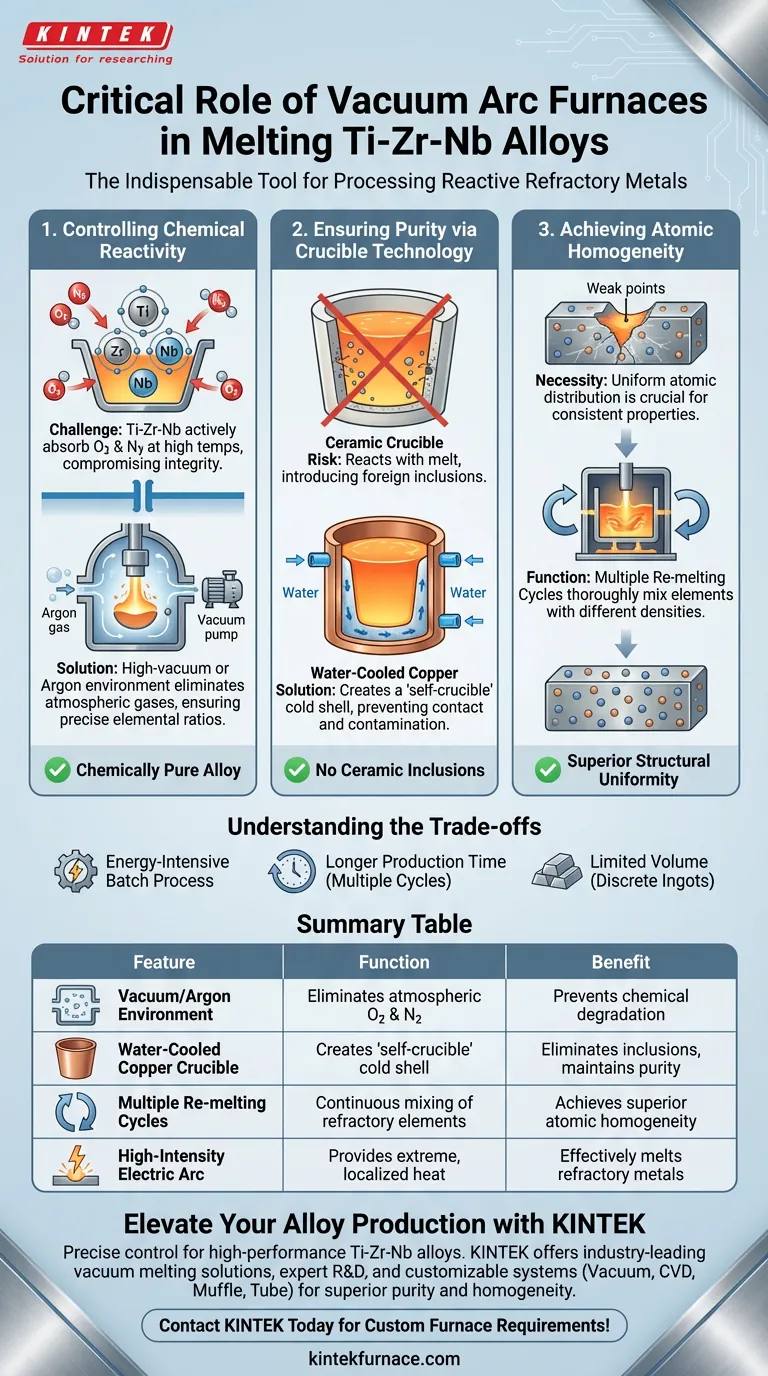

Der Vakuumlichtbogenofen ist das unverzichtbare Werkzeug für die Verarbeitung von Ti-Zr-Nb-Legierungen und dient als Barriere gegen chemische Zersetzung. Seine entscheidende Rolle besteht darin, eine kontrollierte Umgebung bereitzustellen, die gleichzeitig die Oxidation reaktiver Elemente verhindert und die extreme Hitze erzeugt, die zum Schmelzen von hochschmelzenden Metallen ohne Verunreinigung erforderlich ist.

Der Hauptwert eines Vakuumlichtbogenofens liegt in seiner Fähigkeit, hochreaktive Metalle wie Titan, Zirkonium und Niob von atmosphärischem Sauerstoff und Stickstoff zu isolieren. Durch die Kombination einer Vakuum- oder Argonatmosphäre mit einem wassergekühlten Kupfertiegel wird sichergestellt, dass die Legierung chemisch rein bleibt und durch mehrfache Umschmelzzyklen eine atomare Gleichverteilung erreicht.

Kontrolle der chemischen Reaktivität

Die Herausforderung hochschmelzender Metalle

Ti-Zr-Nb-Legierungen bestehen aus hochschmelzenden Metallen mit hohen Schmelzpunkten und extremer chemischer Reaktivität.

Wenn diese Metalle erhitzt werden, nehmen sie aktiv Sauerstoff und Stickstoff aus der Luft auf. Diese Kontamination beeinträchtigt die strukturelle Integrität und Leistung der fertigen Legierung.

Die Rolle der Vakuumumgebung

Der Ofen eliminiert dieses Risiko, indem er in einem Hochvakuum oder unter Schutz von inertem Argongas betrieben wird.

Diese kontrollierte Atmosphäre blockiert effektiv die Wechselwirkung zwischen der Metallschmelze und den atmosphärischen Gasen. Folglich behält die Legierung die präzisen Elementverhältnisse bei, die für die Anwendung ausgelegt sind.

Gewährleistung der Reinheit durch Tiegeltechnologie

Grenzen von Keramiken

Herkömmliche Keramiktiegel sind für das Schmelzen von Ti-Zr-Nb-Legierungen aufgrund der hohen Temperaturen ungeeignet.

Bei den für diese hochschmelzenden Metalle erforderlichen Schmelzpunkten können Keramikmaterialien abgebaut werden und mit der Schmelze reagieren. Dies führt zur Einschleppung von Fremdkörpern, die die chemische Reinheit des Barrens beeinträchtigen.

Die Lösung mit wassergekühlten Kupfertiegeln

Um dieses Problem zu lösen, verwenden Vakuumlichtbogenöfen einen wassergekühlten Kupfertiegel.

Das zirkulierende Wasser erzeugt eine "kalte Hülle" aus erstarrtem Metall zwischen der Schmelze und der Tiegelwand. Dieser "Selbsttiegel"-Effekt verhindert, dass die geschmolzene Legierung den Behälter direkt berührt, und eliminiert so das Kontaminationsrisiko.

Erreichung atomarer Homogenität

Die Notwendigkeit der Gleichmäßigkeit

Das bloße Zusammenschmelzen der Metalle reicht nicht aus; die Elemente müssen auf atomarer Ebene gleichmäßig verteilt sein, um richtig zu funktionieren.

Inkonsistente Verteilung führt zu Schwachstellen im Material oder unvorhersehbaren mechanischen Eigenschaften.

Die Funktion des Umschmelzens

Der Vakuumlichtbogenofen ermöglicht dies durch die Fähigkeit, mehrere Umschmelzzyklen durchzuführen.

Durch wiederholtes Schmelzen der Legierung stellt der Ofen sicher, dass Elemente mit unterschiedlichen Dichten gründlich vermischt werden. Dieser Prozess garantiert, dass der fertige Barren eine überlegene strukturelle Gleichmäßigkeit aufweist.

Verständnis der Kompromisse

Obwohl das Vakuumlichtbogenschmelzen der Goldstandard für Ti-Zr-Nb-Legierungen ist, handelt es sich um einen energieintensiven und komplexen Batch-Prozess.

Zykluszeit: Da eine hohe Homogenität mehrere Umschmelzzyklen erfordert, ist die Produktionszeit pro Barren deutlich länger als bei Einschmelzverfahren.

Volumenbeschränkungen: Im Gegensatz zu kontinuierlichen Gießverfahren, die für einfachere Metalle verwendet werden, sind Vakuumlichtbogenöfen in der Regel auf die Herstellung diskreter Barren beschränkt, was den Durchsatz bei hohem Volumen einschränken kann.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration Ihres Schmelzprozesses für Ti-Zr-Nb-Legierungen priorisieren Sie Ihre Parameter basierend auf den Anforderungen der Endanwendung.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Priorisieren Sie die Integrität des Vakuumsystems und die Reinheit des Argons, um die Sauerstoffaufnahme absolut zu minimieren.

- Wenn Ihr Hauptaugenmerk auf mikroskopischer Gleichmäßigkeit liegt: Erhöhen Sie die Anzahl der Umschmelzzyklen, um eine vollständige Homogenisierung der hochschmelzenden Elemente zu gewährleisten.

Letztendlich ist der Vakuumlichtbogenofen nicht nur eine Wärmequelle; er ist ein System zur Kontaminationskontrolle, das die Qualität des Endmaterials bestimmt.

Zusammenfassungstabelle:

| Merkmal | Funktion beim Schmelzen von Ti-Zr-Nb | Vorteil |

|---|---|---|

| Vakuum-/Argonatmosphäre | Eliminiert atmosphärischen Sauerstoff und Stickstoff | Verhindert chemische Zersetzung und Oxidation |

| Wasserkühlung Kupfertiegel | Erzeugt eine "Selbsttiegel"-Kalte Hülle | Eliminiert Keramik-Einschlüsse und erhält die Reinheit |

| Mehrere Umschmelzzyklen | Kontinuierliche Mischung von hochschmelzenden Elementen | Erreicht überlegene Homogenität auf atomarer Ebene |

| Hochintensiver Lichtbogen | Liefert extreme, lokalisierte Wärme | Schmilzt hochschmelzende Metalle mit hohem Schmelzpunkt effektiv |

Verbessern Sie Ihre Legierungsproduktion mit KINTEK

Präzise Kontrolle über chemische Reaktivität und strukturelle Gleichmäßigkeit ist für Hochleistungs-Ti-Zr-Nb-Legierungen unerlässlich. KINTEK bietet branchenführende Vakuumschmelzlösungen, die den strengen Anforderungen der Verarbeitung von hochschmelzenden Metallen gerecht werden.

Unterstützt durch F&E-Experten und Weltklasse-Fertigung bieten wir eine umfassende Palette von Vakuum-, CVD-, Muffel- und Rohrsystemen, die alle an Ihre spezifischen Labor- oder Industrieanforderungen angepasst werden können. Egal, ob Sie eine verbesserte Reinheit oder überlegene Homogenität benötigen, unsere Ausrüstung stellt sicher, dass Ihre Materialien den höchsten Standards entsprechen.

Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- K. V. Sergienko, A. G. Kolmakov. Physical and Mechanical Properties of Ti-Zr-Nb Alloys for Medical Use. DOI: 10.3390/met14111311

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Vorteile bietet die Induktionserwärmung gegenüber anderen Schmelzverfahren? Entdecken Sie Geschwindigkeit, Reinheit & Kontrolle

- Was ist die Funktion eines nicht verzehrbaren Vakuumlichtbogenschmelzofens? Synthese von ultrareinen Zr2Fe-basierten Legierungen

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei der Modifizierung von W18Cr4V-Stahl? Verbesserung der Legierungsreinheit

- Was ist die Funktion eines Vakuum-magnetisch gesteuerten Lichtbogenofens bei AFA-Legierungen? Gewährleistung von Reinheit und Gleichmäßigkeit

- Welche Faktoren sollten bei der Auswahl eines Graphittiegels für einen Induktionsofen berücksichtigt werden? Gewährleistung der Schmelzreinheit und Sicherheit

- Wie geht ein integriertes System aus In-situ-Neutronenbeugung, Hochfrequenz-Induktionserwärmung und Verformungsgeräten auf technische Herausforderungen in der metallurgischen Forschung ein? Aufdeckung der Mikrostruktur-Entwicklung in Echtzeit

- Was ist ein Vakuuminduktionsschmelzofen und wo wird er üblicherweise eingesetzt? Schalten Sie die Herstellung von hochreinen Legierungen frei

- Wie verbessert die IGBT-Technologie Kanalinduktionsöfen? Effizienz & Qualität steigern