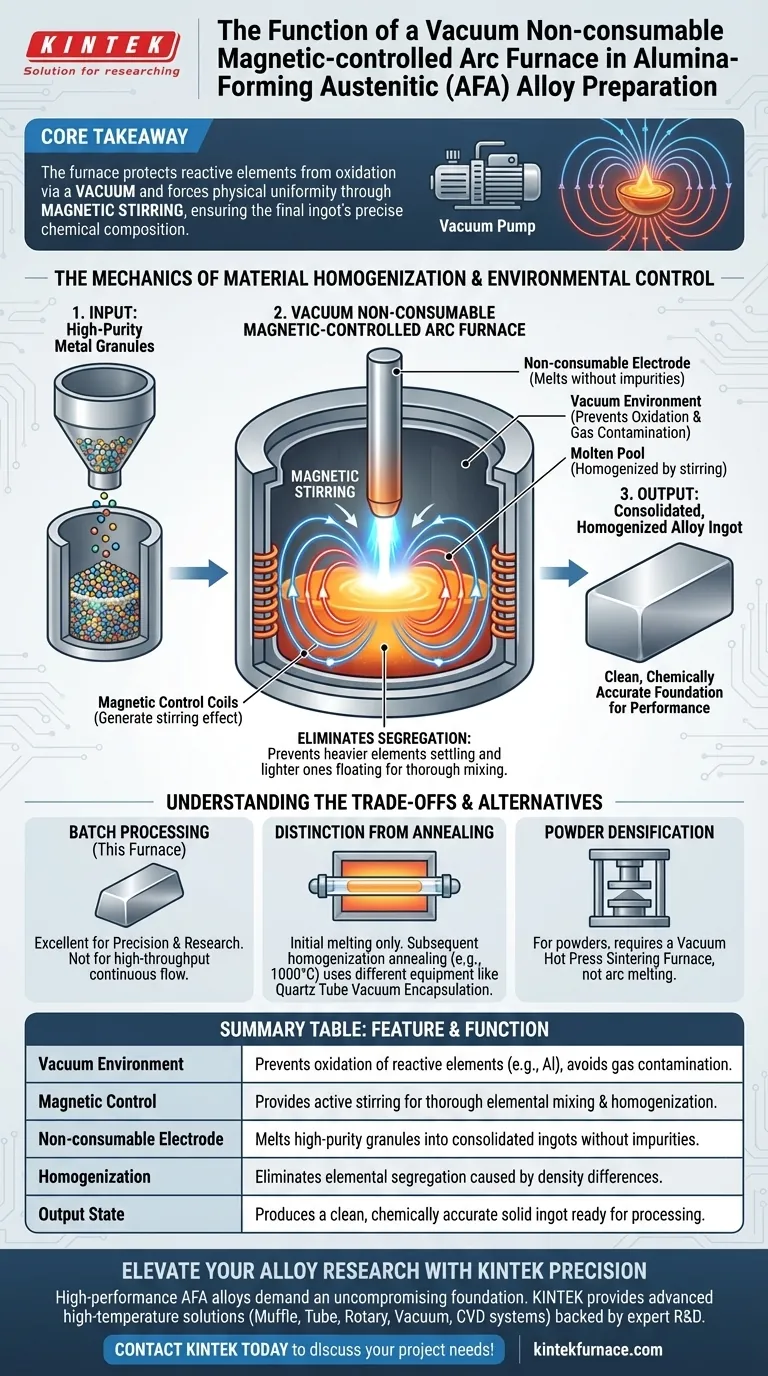

Der Vakuum-nicht verzehrende magnetisch gesteuerte Lichtbogenofen ist die kritische Ausrüstung, die verwendet wird, um hochreine Metallgranulate während der anfänglichen Vorbereitung von Aluminiumoxid-bildenden austenitischen (AFA) Legierungen zu präzisen Legierungsbarren zu schmelzen. Durch die Nutzung einer Vakuumumgebung und von Magnetfeldern wandelt er Rohmaterialien in einen homogenisierten festen Zustand um und verhindert gleichzeitig chemische Degradation.

Kernbotschaft Der Ofen dient einem doppelten Zweck: Er schützt reaktive Elemente durch Vakuum vor Oxidation und erzwingt physikalische Gleichmäßigkeit durch magnetisches Rühren. Dies stellt sicher, dass die endgültige Barren genau die beabsichtigte chemische Zusammensetzung aufweist, was die Grundlage für alle nachfolgenden Materialleistungen bildet.

Die Mechanik der Materialhomogenisierung

Schmelzen von hochreinen Granulaten

Die Hauptaufgabe dieses Ofens ist die Umwandlung von Rohmaterialien. Er nimmt hoch reine Metallgranulate auf und schmilzt sie zu einer konsolidierten Legierungsbarren.

Dies ist der erste und wichtigste Schritt zur Festlegung der strukturellen Integrität des Materials.

Magnetische Steuerung für Gleichmäßigkeit

AFA-Legierungen enthalten oft Elemente mit unterschiedlichen Dichten und Schmelzpunkten. Die magnetische Steuerungstechnologie im Ofen adressiert dies, indem sie einen Rühreffekt im geschmolzenen Pool erzeugt.

Dieses aktive Rühren stellt sicher, dass alle Bestandteile gründlich gemischt werden.

Eliminierung von Segregation

Ohne diese magnetische Intervention könnten schwerere Elemente absinken, während leichtere aufsteigen. Der Ofen gewährleistet eine gründliche Homogenisierung und verhindert eine Zusammensetzungssegregation, die die endgültige Legierung schwächen würde.

Umweltkontrolle und Reinheit

Verhinderung von Oxidation

AFA-Legierungen enthalten typischerweise reaktive Elemente wie Aluminium. Der Ofen arbeitet unter einer Vakuumumgebung, die für den Ausschluss von Sauerstoff während der Hochtemperatur-Schmelzphase unerlässlich ist.

Dies verhindert die Bildung unerwünschter Oxide, die als Defekte im Material wirken können.

Vermeidung von Gasverunreinigungen

Über Sauerstoff hinaus schützt das Vakuum den geschmolzenen Pool vor Stickstoff- und Wasserstoffverunreinigungen. Gasverunreinigungen können zu Porosität oder Sprödigkeit führen.

Durch die Isolierung der Schmelze stellt der Ofen die Genauigkeit der endgültigen chemischen Zusammensetzung sicher.

Verständnis der Kompromisse

Batch-Verarbeitung vs. kontinuierlicher Fluss

Diese Art von Ofen ist typischerweise für die Batch-Verarbeitung von Barren ausgelegt. Während er für Präzision und Forschung hervorragend geeignet ist, bietet er möglicherweise nicht die Durchsatzgeschwindigkeit von kontinuierlichen Gießverfahren, die bei der Herstellung von kommerziellen Stählen geringerer Qualität verwendet werden.

Unterscheidung von Glühen

Es ist wichtig, die Schmelzphase nicht mit der Glühphase zu verwechseln. Während dieser Ofen das anfängliche Schmelzen handhabt, erfordert das nachfolgende homogenisierende Glühen (oft bei 1000 °C) andere Geräte, wie z. B. Vakuumverkapselung in Quarzrohren.

Der Ofen erzeugt die Barren; die Verkapselung im Quarzrohr erhält die Stabilität während langwieriger Wärmebehandlungen.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf der anfänglichen Legierungserstellung liegt: Verlassen Sie sich auf den Vakuum-nicht verzehrenden magnetisch gesteuerten Lichtbogenofen, um Rohgranulate in eine saubere, homogene Barren zu verwandeln.

- Wenn Ihr Hauptaugenmerk auf der langfristigen Wärmebehandlung liegt: Bringen Sie die vorbereitete Barren in eine Vakuumverkapselungsanlage mit Quarzrohr, um Oxidation während des tagelangen Glühprozesses zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Pulverdichtungsverdichtung liegt: Sie benötigen einen Vakuum-Heißpress-Sinterofen, der Druck auf Pulver ausübt, anstatt des hier verwendeten Lichtbogen-Schmelzverfahrens.

Der Vakuum-nicht verzehrende magnetisch gesteuerte Lichtbogenofen liefert die unbelastete, gleichmäßige Grundlage, die für die Entwicklung von Hochleistungs-AFA-Legierungen erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der AFA-Legierungsherstellung |

|---|---|

| Vakuumumgebung | Verhindert die Oxidation reaktiver Elemente wie Al und vermeidet Gasverunreinigungen. |

| Magnetische Steuerung | Ermöglicht aktives Rühren, um gründliches Mischen der Elemente und Homogenisierung zu gewährleisten. |

| Nicht verzehrende Elektrode | Schmilzt hochreine Granulate zu konsolidierten Barren, ohne Verunreinigungen einzubringen. |

| Homogenisierung | Eliminiert elementare Segregation, die durch Dichteunterschiede verursacht wird. |

| Ausgangszustand | Erzeugt eine saubere, chemisch genaue feste Barren, die für die weitere Verarbeitung bereit ist. |

Heben Sie Ihre Legierungsforschung mit KINTEK Precision hervor

Hochleistungs-Aluminiumoxid-bildende austenitische (AFA) Legierungen erfordern eine kompromisslose Grundlage. KINTEK bietet die fortschrittlichen Hochtemperatur-Lösungen, die Sie benötigen, um die Materialintegrität zu gewährleisten. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezialisierte Laböfen – alle vollständig anpassbar, um Ihre einzigartigen metallurgischen Anforderungen zu erfüllen.

Ob Sie hochreine Granulate schmelzen oder langwierige Vakuumglühungen durchführen, unsere Geräte liefern die Präzision, die Ihr Labor verdient. Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Qingfeng Jia, Xuping Su. Effect of Si on Mechanical Properties and Oxide Film Formation of AFA Alloy at Low Oxygen Pressure. DOI: 10.3390/coatings15050602

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Materialien können mit induktionsbasierter Ultraschallzerstäubung verarbeitet werden? Ein Leitfaden für leitfähige Metalle

- Was war die Herausforderung bei der Positionierung des Barrenmaterials für den Vakuuminduktionsofen? Bewältigung hoher Momentenlasten und extremer Hitze

- Wie werden Induktionsöfen im Feinguss eingesetzt? Präzises Schmelzen für hochwertige Gussteile erreichen

- Was ist der Mechanismus der Flussmittelzugabe in C95800 Aluminiumbronze-Schmelzen? Meistern Sie die Kunst des hochdichten Gießens

- Wie gewährleisten Induktionsöfen eine hohe Reinheit bei geschmolzenen Edelmetallen? Kontaminationsfreies Schmelzen erreichen

- Wie verbessern Induktionsschmelzöfen mit Sammelkanal das Arbeitsumfeld? Erreichen Sie einen sichereren, saubereren und leiseren Arbeitsplatz

- Wie verbessern IGBT-Induktionsschmelzöfen die Präzision bei der Materialherstellung? Erzielen Sie eine überlegene metallurgische Kontrolle

- Warum ist das Arbeiten in einer Vakuumumgebung für das Schmelzen bestimmter Metalllegierungen wichtig? Erzielen Sie überlegene Reinheit und Leistung