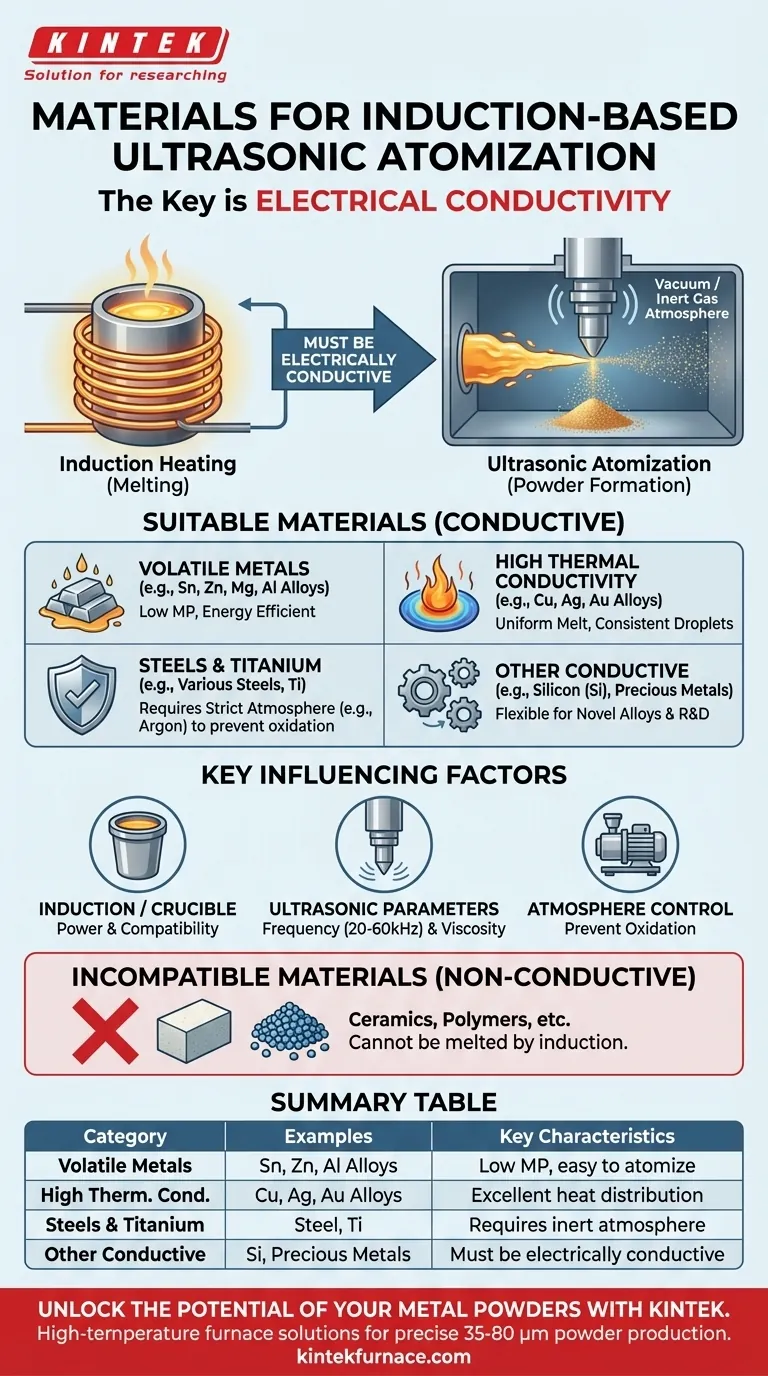

Die induktionsbasierte Ultraschallzerstäubung ist äußerst effektiv für eine breite Palette elektrisch leitfähiger Materialien. Dazu gehören flüchtige Metalle wie Zinn, Zink und Aluminiumlegierungen sowie Materialien mit hoher Wärmeleitfähigkeit wie Kupfer-, Silber- und Goldlegierungen. Das Verfahren eignet sich auch gut zur Herstellung von Pulvern aus verschiedenen Stählen, Titan, Silizium und anderen Edelmetallen.

Das bestimmende Merkmal für die Materialverträglichkeit ist nicht das Element selbst, sondern seine elektrische Leitfähigkeit für das Induktionsschmelzen und seine flüssigen Eigenschaften nach dem Schmelzen. Dieses Verfahren eignet sich hervorragend, wenn eine präzise Kontrolle der Partikelgröße für leitfähige Metalle erforderlich ist, die effektiv geschmolzen und dann durch Ultraschallschwingungen zerkleinert werden können.

Die Prinzipien der Materialauswahl

Um zu verstehen, welche Materialien geeignet sind, müssen Sie die beiden beteiligten Kerntechnologien berücksichtigen: Induktionserwärmung und Ultraschallzerstäubung. Ein Material muss mit beiden Prozessstufen kompatibel sein.

Die Rolle der elektrischen Leitfähigkeit

Der Prozess beginnt mit der Induktionserwärmung. Bei dieser Methode wird ein elektromagnetisches Feld genutzt, um Wirbelströme im Material zu erzeugen, wodurch es schnell und effizient von innen nach außen erwärmt wird.

Daher ist die grundlegende Voraussetzung, dass das Material elektrisch leitfähig sein muss. Aus diesem Grund passt das Verfahren zu praktisch allen Metallen und leitfähigen Verbundwerkstoffen, ist jedoch für nicht leitfähige Materialien wie Keramiken ungeeignet.

Schmelzen und Fluiddynamik

Sobald das Material seinen Schmelzpunkt erreicht hat, muss es als Flüssigkeit zum Ultraschall-Emitter, der Sonotrode, fließen. Die Eigenschaften des flüssigen Metalls – insbesondere seine Viskosität und Oberflächenspannung – wirken sich direkt auf den Zerstäubungsprozess aus.

Die Ultraschallschwingungen müssen in der Lage sein, diese Kräfte zu überwinden, um den Flüssigkeitsstrom in feine Tröpfchen zu zerlegen, die dann zu Pulver erstarren.

Warum flüchtige und hochleitfähige Metalle hervorstechen

Die Referenzen heben insbesondere zwei Materialgruppen hervor, die sich besonders gut für dieses Verfahren eignen.

Flüchtige Materialien (z. B. Sn, Zn, Mg) haben relativ niedrige Schmelz- und Siedepunkte, wodurch sie sich mit Induktionserwärmung leicht schmelzen lassen, ohne dass extreme Energiezufuhr erforderlich ist.

Materialien mit hoher Wärmeleitfähigkeit (z. B. Cu, Ag, Au) verteilen die Wärme sehr gleichmäßig. Dies verhindert lokale Überhitzung und gewährleistet eine einheitliche Schmelztemperatur, was zu einer konsistenteren Tröpfchenbildung und Pulvereigenschaften führt.

Wichtige Prozessparameter, die die Materialwahl beeinflussen

Die Ausrüstung und die Umgebung stellen praktische Einschränkungen hinsichtlich der Materialien dar, die erfolgreich verarbeitet werden können.

Induktionsleistung und Tiegelinteraktion

Das Material wird in einem Behälter geschmolzen, typischerweise einem Graphittiegel. Das bedeutet, dass der Schmelzpunkt des Zielmaterials innerhalb der thermischen Grenzen des Tiegels handhabbar sein muss.

Darüber hinaus muss das Material bei hohen Temperaturen chemisch mit Graphit kompatibel sein, um eine Kontamination oder Zersetzung der Schmelze zu vermeiden.

Der Schritt der Ultraschallzerstäubung

Die Sonotrode vibriert mit hoher Frequenz (typischerweise 20–60 kHz), um das geschmolzene Metall in Tröpfchen zu zerlegen. Die Eigenschaften des flüssigen Metalls bestimmen die resultierende Partikelgröße.

Dieses Verfahren ist bekannt für die Erzeugung einer relativ engen Partikelgrößenverteilung, oft im Bereich von 35 bis 80 µm, was ideal für Anwendungen wie die additive Fertigung und thermische Spritzbeschichtungen ist.

Die Bedeutung der Atmosphärenkontrolle

Der gesamte Prozess wird unter Vakuum oder in einer Inertgasatmosphäre (wie Argon) durchgeführt. Dies ist entscheidend, um zu verhindern, dass das heiße, geschmolzene Metall oxidiert.

Diese Kontrolle ist besonders wichtig für reaktive Metalle wie Aluminium, Magnesium und Titan, die andernfalls unerwünschte Oxidschichten bilden würden, was die Reinheit und Qualität des Endpulvers beeinträchtigt.

Verständnis der Kompromisse und Einschränkungen

Obwohl die induktionsbasierte Ultraschallzerstäubung vielseitig ist, ist sie nicht ohne Herausforderungen.

Materialreaktivität

Selbst bei einer Inertatmosphäre können hochreaktive Metalle wie Titan problematisch sein. Sie können potenziell mit Spurenverunreinigungen im Gas oder mit dem Tiegelmaterial selbst reagieren, was sehr reine Umgebungen und spezielle Ausrüstung erfordert.

Materialien mit extrem hohem Schmelzpunkt

Feuerfeste Metalle wie Wolfram oder Tantal haben extrem hohe Schmelzpunkte. Obwohl die Induktion sie schmelzen kann, erfordert dies immense Leistung und spezielle Systeme, die extreme Temperaturen handhaben können, was die Grenzen der Standardausrüstung ausreizt.

Nicht leitfähige Materialien

Dies ist die fundamentalste Einschränkung. Keramiken, Polymere und andere nicht leitfähige Materialien können mit Induktion nicht direkt geschmolzen werden. Sie sind mit diesem Verfahren inkompatibel.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Materialauswahl sollte vom Endziel Ihrer Pulverherstellung geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Pulvern für Elektronik oder Löten liegt: Materialien mit hoher Leitfähigkeit und niedrigeren Schmelzpunkten, wie Zinn, Silber oder bestimmte Kupferlegierungen, sind ausgezeichnete Wahlmöglichkeiten.

- Wenn Ihr Hauptaugenmerk auf leichten Strukturkomponenten liegt: Aluminium-, Magnesium- und Titanlegierungen sind die Hauptkandidaten, erfordern jedoch eine strenge Atmosphärenkontrolle, um eine hohe Reinheit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuartiger Legierungen oder Forschung liegt: Das Verfahren bietet Flexibilität für nahezu jedes leitfähige Metall, vorausgesetzt, Sie können seinen Schmelzpunkt und seine Reaktivität innerhalb der Systemgrenzen handhaben.

Letztendlich hängt der Erfolg mit dieser Methode davon ab, die leitfähigen und flüssigen Eigenschaften des Materials mit den Fähigkeiten der Induktions- und Ultraschallsysteme abzustimmen.

Zusammenfassungstabelle:

| Materialkategorie | Beispiele | Schlüsselmerkmale für die Zerstäubung |

|---|---|---|

| Flüchtige Metalle | Zinn (Sn), Zink (Zn), Aluminiumlegierungen | Niedriger Schmelzpunkt, leicht zu schmelzen und zu zerstäuben |

| Metalle mit hoher Wärmeleitfähigkeit | Kupfer (Cu), Silber (Ag), Gold (Au) Legierungen | Ausgezeichnete Wärmeverteilung, gleichmäßiges Schmelzen |

| Stähle & Titan | Verschiedene Stahllegierungen, Titan (Ti) | Erfordert strenge Atmosphärenkontrolle, um Oxidation zu verhindern |

| Andere leitfähige Materialien | Silizium (Si), Edelmetalle | Muss elektrisch leitfähig sein, um induktionsgeschmolzen zu werden |

Entfesseln Sie das Potenzial Ihrer Metallpulver mit KINTEK

Arbeiten Sie mit leitfähigen Metallen wie Aluminium, Kupfer, Titan oder Edellegierungen und müssen Sie hochwertige Pulver mit einer engen Partikelgrößenverteilung (typischerweise 35–80 µm) für Anwendungen wie additive Fertigung oder thermische Spritzbeschichtungen herstellen?

KINTEK nutzt außergewöhnliche F&E- und Eigenfertigungskapazitäten und bietet verschiedenen Laboren fortschrittliche Hochtemperaturofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen für Prozesse wie die induktionsbasierte Ultraschallzerstäubung präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihnen helfen können, eine präzise Kontrolle über Ihren Pulverherstellungsprozess zu erlangen.

Visuelle Anleitung

Ähnliche Produkte

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- Spark-Plasma-Sintern SPS-Ofen

Andere fragen auch

- Warum gilt MPCVD als Eckpfeiler der modernen Materialwissenschaft und -technik? Schalten Sie hochreine Materialien für Innovationen frei

- Was sind die Hauptvorteile von MPCVD bei der Diamantsynthese? Erreichen Sie eine hochreine, skalierbare Diamantproduktion

- Wie erreicht MPCVD hohe Wachstumsraten bei der Diamantsynthese? Erzielen Sie schnelles, hochwertiges Diamantwachstum

- Was sind die beiden Hauptmethoden der synthetischen Diamantenproduktion? Entdecken Sie HPHT vs. CVD für im Labor gezüchtete Edelsteine

- In welchen Branchen wird das Mikrowellen-Plasma-CVD-System häufig eingesetzt? Erschließen Sie die Synthese hochreiner Materialien