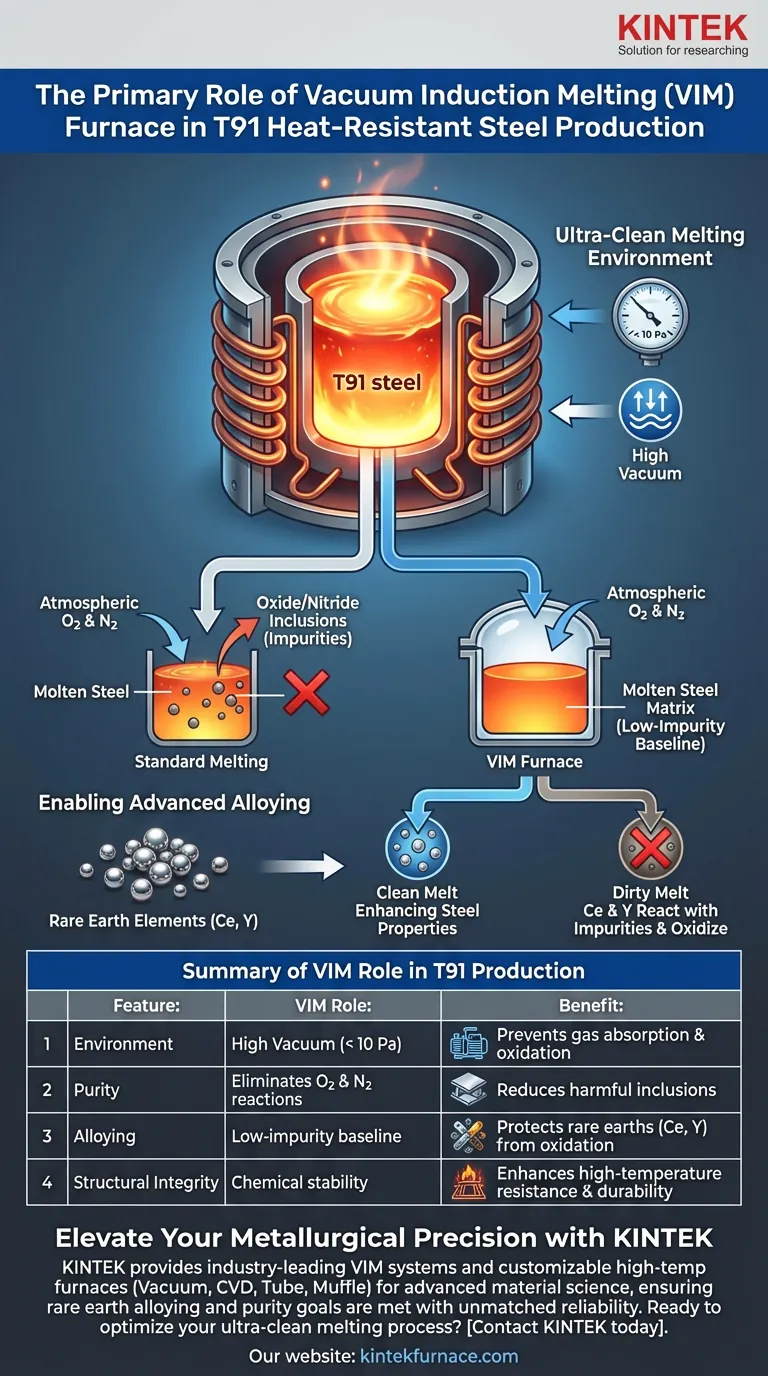

Die Hauptaufgabe eines Vakuum-Induktionsschmelzofens (VIM) besteht darin, eine ultrareine Schmelzumgebung zu schaffen, die für die Integrität von T91-hitzebeständigem Stahl entscheidend ist. Durch den Betrieb unter Hochvakuum-Bedingungen von weniger als 10 Pa eliminiert der Ofen effektiv die Wechselwirkung zwischen geschmolzenem Stahl und atmosphärischem Sauerstoff oder Stickstoff. Diese Isolierung bietet die Grundlage mit geringen Verunreinigungen, die für eine präzise Legierung erforderlich ist.

Durch die effektive Entfernung atmosphärischer Verunreinigungen dient der VIM-Ofen als Voraussetzung für die Zugabe empfindlicher Seltenerdelemente und stellt sicher, dass diese die Eigenschaften des Stahls verbessern, anstatt mit Verunreinigungen zu reagieren.

Die Mechanik der Reinheit

Um zu verstehen, warum VIM für T91-Stahl unerlässlich ist, muss man über das einfache Schmelzen hinausblicken und die chemische Umgebung verstehen, die für Hochleistungslegierungen erforderlich ist.

Hochvakuum-Isolierung

Der VIM-Ofen zeichnet sich durch die Aufrechterhaltung eines Vakuums von weniger als 10 Pa aus.

Dabei geht es nicht nur darum, den Druck zu senken, sondern reaktive Gase abzusaugen. Diese Umgebung verhindert, dass die geschmolzene Matrix Gase aufnimmt, die andernfalls die strukturelle Integrität des Endprodukts beeinträchtigen würden.

Verhinderung unerwünschter Reaktionen

Bei herkömmlichen Schmelzverfahren reagiert geschmolzener Stahl aggressiv mit Sauerstoff und Stickstoff in der Luft.

Für T91-Stahl sind diese Reaktionen nachteilig. Der VIM-Ofen verhindert diese Reaktionen vollständig und stellt sicher, dass das Grundmetall chemisch stabil und frei von Oxid- oder Nitrideinschlüssen bleibt.

Ermöglichung fortschrittlicher Legierungen

Der tiefe Bedarf an VIM in der T91-Produktion liegt in den spezifischen Anforderungen seiner Legierungszusammensetzung, insbesondere in Bezug auf Seltenerdelemente.

Die Grundlage für Seltene Erden

Die Produktion von T91-Stahl beinhaltet häufig die Zugabe von Seltenerdelementen wie Cer (Ce) und Yttrium (Y).

Diese Elemente sind hochgradig reaktiv gegenüber Sauerstoff. Wenn sie in eine "unreine" Schmelze eingebracht werden, würden sie sofort oxidieren und zu Verunreinigungen werden, anstatt zu Legierungsmitteln.

Gewährleistung der Legierungseffizienz

Da der VIM-Ofen eine Basis mit geringen Verunreinigungen schafft, können die zugesetzten Cer- und Yttrium-Elemente ihre beabsichtigte Funktion erfüllen.

Das Vakuum stellt sicher, dass diese teuren und kritischen Elemente zur Gefügeverbesserung verwendet werden, anstatt zur Neutralisierung bereits vorhandener Verunreinigungen verschwendet zu werden.

Betriebliche Überlegungen und Kompromisse

Obwohl VIM für die Reinheit unerlässlich ist, bringt es spezifische Komplexitäten mit sich, die bewältigt werden müssen.

Komplexität der Ausrüstung

VIM-Öfen sind komplexe Systeme, die eine präzise Synchronisation zwischen Vakuumpumpen, Kühlsystemen und Induktionsstromversorgungen erfordern.

Wie in Standardkonfigurationen erwähnt, erfordern Komponenten wie wassergekühlte Zwischenschichten und keramikbeschichtete Induktoren eine strenge Wartung, um Systemausfälle oder Sicherheitsrisiken zu vermeiden.

Durchsatzbeschränkungen

Die Natur der Vakuumverarbeitung erfordert typischerweise eine Chargenproduktion anstelle eines kontinuierlichen Flusses.

Dieser Fokus auf Qualität und Reinheit geht oft auf Kosten von Geschwindigkeit und Volumen, was ihn für niedrigere Stahlgüten, bei denen der Durchsatz Priorität hat, weniger geeignet macht.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie die Produktionslinie für T91 oder ähnliche Hochleistungslegierungen planen, überlegen Sie, wie der VIM-Prozess mit Ihren metallurgischen Zielen übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Der VIM-Ofen ist nicht verhandelbar, da er die einzige zuverlässige Methode darstellt, um Sauerstoff- und Stickstoffgehalte niedrig genug für hochwertige Spezifikationen zu halten.

- Wenn Ihr Hauptaugenmerk auf der Legierung mit seltenen Erden liegt: Sie müssen VIM verwenden, um die sofortige Oxidation von Elementen wie Cer und Yttrium zu verhindern und sicherzustellen, dass sie die Mikrostruktur des Stahls effektiv modifizieren.

Der Vakuum-Induktionsschmelzofen ist nicht nur ein Heizbehälter, sondern ein Präzisionsinstrument, das die chemische Treue garantiert, die für die fortschrittliche T91-Stahlproduktion erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | Rolle des VIM-Ofens bei der T91-Produktion | Vorteil für das Material |

|---|---|---|

| Umgebung | Hochvakuum (< 10 Pa) | Verhindert Gasaufnahme und Oxidation |

| Reinheit | Eliminiert O2- und N2-Reaktionen | Reduziert schädliche nichtmetallische Einschlüsse |

| Legierung | Basis mit geringen Verunreinigungen | Schützt Seltene Erden (Ce, Y) vor Oxidation |

| Strukturelle Integrität | Chemische Stabilität | Verbessert Hochtemperaturfestigkeit und Haltbarkeit |

Verbessern Sie Ihre metallurgische Präzision mit KINTEK

Hochleistungslegierungen wie T91 erfordern eine Vakuumumgebung, die keinen Raum für Fehler lässt. KINTEK bietet branchenführende Vakuum-Induktionsschmelzsysteme (VIM) und spezialisierte Hochtemperaturöfen, die entwickelt wurden, um die strengen Standards der fortschrittlichen Materialwissenschaft zu erfüllen. Mit Unterstützung von Experten in F&E und Fertigung stellen unsere kundenspezifischen Lösungen – einschließlich Vakuum-, CVD-, Röhren- und Muffelöfen – sicher, dass Ihre Ziele bei der Legierung mit seltenen Erden und der Reinheit mit unübertroffener Zuverlässigkeit erreicht werden.

Bereit, Ihren ultrareinen Schmelzprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Jun Liu, Xikou He. Effect of Ce-Y Composite Addition on the Inclusion Evolution in T91 Heat-Resistant Steel. DOI: 10.3390/ma18071459

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist die Funktion eines Vakuuminduktionsofens? Homogenität in Fe-C-B-Cr-W-Legierungen erreichen

- Welche technologischen Vorteile bieten moderne Induktionsschmelzanlagen? Erschließen Sie überlegene metallurgische Qualität & Effizienz

- Was ist die Funktion des Schmelzofens und des Rührwerks bei der Herstellung von AFS-Vorprodukten? Optimierung der Schmelzstabilität

- Warum ist ein Induktionsofen mit einem Graphittiegel erforderlich? Präzision für Elektrostahl erreichen

- Welche Rolle spielt ein Hochvakuum-Induktionsofen beim Sintern von Nichtoxidkeramiken?

- Warum ist ein Vakuum-Lichtbogenofen für Ti-Al-Legierungen unerlässlich? Erzielen Sie überlegene Metallreinheit & Homogenität

- Was sind die allgemeinen Vorteile eines Induktions-Goldschmelzofens? Erzielen Sie schnellere, reinere und sicherere Schmelzen

- Wie unterscheidet sich Vakuumguss vom Spritzguss? Wählen Sie den richtigen Prozess für Ihr Produktionsvolumen