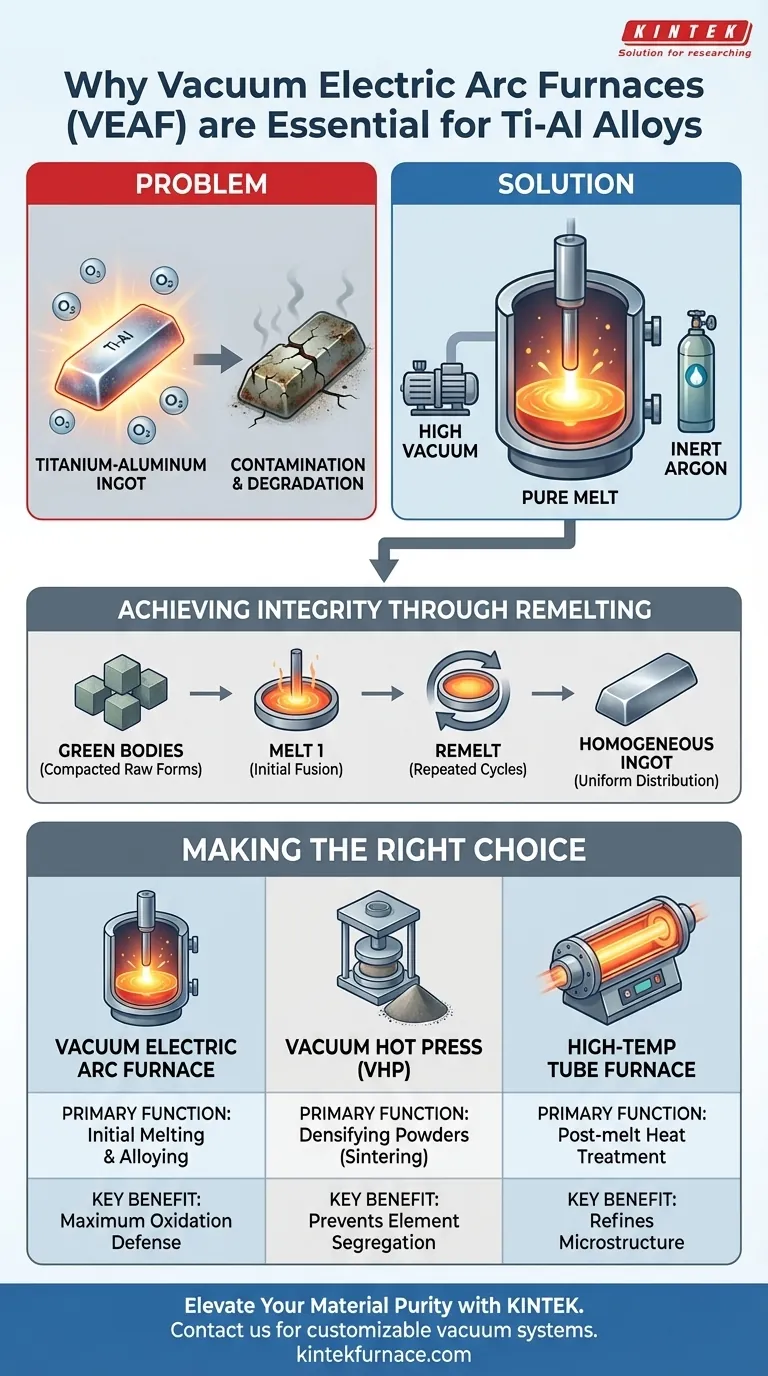

Ein Vakuum-Lichtbogenofen dient als primäre Verteidigung gegen Oxidation für reaktive Metalle. Insbesondere für Titan-Aluminium (Ti-Al)-Legierungen ist diese Ausrüstung unerlässlich, da sie die streng kontrollierte Umgebung bietet, die erforderlich ist, um Material zu schmelzen und erneut zu schmelzen, ohne seine chemische Integrität zu beeinträchtigen. Da diese Metalle eine extreme Affinität zu Sauerstoff aufweisen, ist die Kombination aus Vakuum und schützender Argonatmosphäre des Ofens der einzige Weg, sie effektiv zu verarbeiten.

Kernbotschaft Titan-Aluminium-Legierungen reagieren bei hohen Temperaturen aggressiv mit Sauerstoff, was ihre mechanischen Eigenschaften dauerhaft ruinieren kann. Der Vakuum-Lichtbogenofen löst dieses Problem, indem er die Schmelze in einer inerten Umgebung isoliert und so die Hochtemperaturverarbeitung und wiederholten Schmelzzyklen ermöglicht, die für die Erzielung chemischer Homogenität erforderlich sind.

Die Chemie der Kontamination

Das Problem der Sauerstoffaffinität

Titan und seine Aluminide sind hochreaktive Materialien. Sie haben eine sehr hohe Affinität zu Sauerstoff, was bedeutet, dass sie ihn sofort absorbieren, wenn sie beim Erhitzen Luft ausgesetzt werden.

Die Folge der Exposition

Wenn diese Oxidation auftritt, leidet die Legierung unter Kontamination, die ihre endgültigen Eigenschaften verschlechtert. Standard-Öfen an der freien Luft sind für diese Materialien praktisch nutzlos, da sie diese chemische Degradation nicht verhindern können.

Der Schutzschild

Der Vakuum-Lichtbogenofen wirkt dem entgegen, indem er eine spezielle Atmosphäre schafft. Durch die Verwendung eines Hochvakuums oder einer schützenden Argon-Gasumgebung isoliert er das Metall vollständig vom Sauerstoff und stellt sicher, dass das Material während des Übergangs von fest zu flüssig rein bleibt.

Erreichung der strukturellen Integrität

Verarbeitung von "Grünkörpern"

Der Ofen erzeugt die extrem hohen Temperaturen, die erforderlich sind, um "Grünkörper" gründlich zu schmelzen. Dies sind die verdichteten, rohen Formen des Metalls, die zu einer festen, zusammenhängenden Legierung verschmolzen werden müssen.

Homogenisierung durch erneutes Schmelzen

Das einmalige Schmelzen des Materials reicht für fortschrittliche Legierungen selten aus. Der Vakuumlichtbogenprozess ist darauf ausgelegt, das erneute Schmelzen zu erleichtern. Diese Wiederholung ist entscheidend für die Gewährleistung einer hohen chemischen Homogenität und stellt sicher, dass die Elemente gleichmäßig in der Barren verteilt sind.

Verständnis der Kompromisse

Das Risiko der Entmischung

Obwohl der Vakuum-Lichtbogenofen für das Schmelzen unerlässlich ist, ist er nicht ohne Herausforderungen. Im Vergleich zu Sinterverfahren wie dem Vakuum-Heißpressen (VHP) kann das Lichtbogenschmelzen manchmal zu Elemententmischung oder Zusammensetzungsungleichmäßigkeit führen, wenn es nicht richtig gehandhabt wird.

Die Minderungsstrategie

Um die Entmischung zu bekämpfen, wird der in der primären Methodik erwähnte erneute Schmelzprozess unerlässlich. Bediener müssen die Legierung oft mehrmals schmelzen, um die Elemente gründlich zu mischen und makroskopische Defekte zu beseitigen, die bei einem einmaligen Schmelzvorgang auftreten können.

Die richtige Wahl für Ihr Ziel treffen

Der Vakuum-Lichtbogenofen ist ein spezifisches Werkzeug für eine spezifische Phase der Materialproduktion. Abhängig von Ihrer aktuellen Entwicklungsphase sollten Sie Folgendes berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Massenlegierungen aus Rohmaterialien liegt: Sie müssen einen Vakuum-Lichtbogenofen verwenden, um das anfängliche Schmelzen und erneute Schmelzen durchzuführen und gleichzeitig die Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Verdichtung von Pulvern unterhalb des Schmelzpunkts liegt: Erwägen Sie eine Vakuum-Heißpresse (VHP), die Druck anwendet, um die Entmischungsprobleme zu vermeiden, die manchmal beim Lichtbogenschmelzen auftreten.

- Wenn Ihr Hauptaugenmerk auf der Nachschmelzwärmebehandlung liegt: Verwenden Sie einen Hochtemperatur-Rohrofen, um Gießspannungen abzubauen und die Mikrostruktur zu verfeinern, ohne das Material zu schmelzen.

Die Beherrschung der Atmosphäre ist der einzige Weg, die Legierung zu beherrschen.

Zusammenfassungstabelle:

| Merkmal | Vakuum-Lichtbogenofen | Vakuum-Heißpresse (VHP) | Hochtemperatur-Rohrofen |

|---|---|---|---|

| Hauptfunktion | Anfängliches Schmelzen & Legieren | Verdichtung von Pulvern (Sintern) | Nachschmelzwärmebehandlung |

| Atmosphärenkontrolle | Hochvakuum / Argon-Schutz | Vakuum / Kontrollierte Atmosphäre | Vakuum / Inertgas |

| Materialzustand | Vollständig geschmolzen (flüssig) | Festkörper (unterhalb des Schmelzpunkts) | Festkörper |

| Hauptvorteil | Maximaler Oxidationsschutz | Verhindert Elemententmischung | Verfeinert die Mikrostruktur |

| Am besten geeignet für | Massenlegierungsproduktion | Präzise Pulververdichtung | Spannungsabbau & Glühen |

Verbessern Sie Ihre Metallreinheit mit KINTEK

Lassen Sie nicht zu, dass Oxidation Ihre Ti-Al-Legierungen beeinträchtigt. KINTEK bietet branchenführende Hochtemperatur-Lösungen, die durch F&E-Expertise und Präzisionsfertigung unterstützt werden. Ob Sie Vakuum-Lichtbogen-Systeme, Vakuum-Heißpressen oder kundenspezifische Rohr- und Muffelöfen benötigen, unsere Technologie ist darauf ausgelegt, Ihre strengsten metallurgischen Standards zu erfüllen.

Bereit, Ihren Legierungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere kundenspezifischen Vakuumsysteme die chemische Integrität und Homogenität Ihrer fortschrittlichen Materialien gewährleisten können.

Visuelle Anleitung

Referenzen

- Steven Magogodi, A.S. Bolokang. The effect of hot corrosion on mechanical properties of the tin-doped titanium aluminide alloy. DOI: 10.1007/s00170-024-14935-4

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die Hauptvorteile bei der Wahl eines Vakuuminduktionsschmelzofens? Erreichen Sie ultimative Kontrolle für hochreine Metalle

- Wie trägt die elektromagnetische Induktion zum Heizprozess in einem Induktionsschmelzofen bei? Erzielen Sie eine überlegene Effizienz beim Schmelzen von Metallen

- Was sind die drei Hauptkomponenten eines Vakuum-Induktionsofen? Schlüsselsysteme für die Produktion von reinem Metall

- Welche Rolle spielt das Vakuuminduktionsschmelzen bei der Herstellung von Hochleistungs-Magnetmaterialien? Erreichen von ultrareinen Magnetlegierungen

- Was ist eine Induktionsspule und wie ist sie aufgebaut? Meistern Sie hocheffizientes Heizen mit Expertendesigns

- Welche Rolle spielen 3D-Metallwerkstücke in einem Induktionserhitzungs-Ammoniakzersetzungsreaktor? Schlüsselfaktoren für die Effizienz

- Welche Steuerungsvorteile bietet die Induktionserwärmung? Präzision, Geschwindigkeit und Effizienz erreichen

- Was ist die Hauptaufgabe eines Vakuumschmelzofens bei der Herstellung von Aluminium-Lithium-Legierungen? Hohe Reinheit erzielen