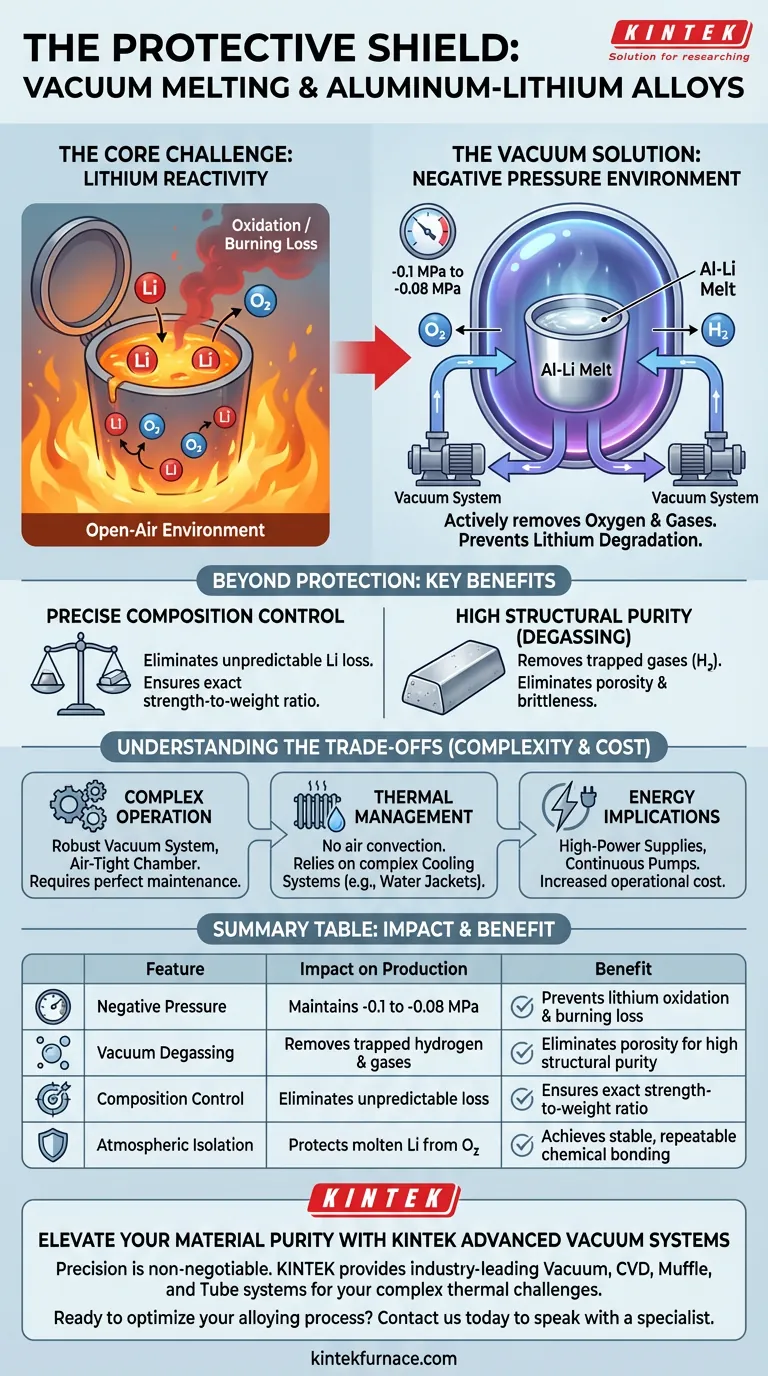

Die Hauptaufgabe eines Vakuumschmelzofens bei der Herstellung von Aluminium-Lithium-Legierungen besteht darin, als Schutzschild gegen chemische Zersetzung zu dienen. Er schafft eine spezifische Unterdruckumgebung – typischerweise zwischen -0,1 MPa und -0,08 MPa –, um zu verhindern, dass das hochreaktive Lithiumelement während des Schmelzprozesses oxidiert oder verbrennt.

Kernbotschaft Die Verarbeitung von Aluminium-Lithium-Legierungen erfordert ein feines Gleichgewicht zwischen hoher Hitze und chemischer Stabilität. Der Vakuumschmelzofen löst das kritische Problem des Lithiumverlusts und stellt sicher, dass die endgültige Legierung ihre präzise beabsichtigte Zusammensetzung beibehält und eine hohe strukturelle Reinheit durch Eliminierung von eingeschlossenen Gasen erzielt.

Die kritische Herausforderung von Aluminium-Lithium

Das Reaktivitätsproblem

Lithium ist ein außergewöhnlich reaktives Element, insbesondere wenn es hohen Temperaturen ausgesetzt ist. In einer normalen offenen Atmosphäre würde geschmolzenes Lithium sofort mit Sauerstoff reagieren.

Diese Reaktion führt zu erheblichen "Verbrennungsverlusten", bei denen der Lithiumgehalt verbraucht wird, anstatt sich in die Legierung zu integrieren. Dies macht es unmöglich, eine stabile chemische Zusammensetzung ohne eine kontrollierte Atmosphäre zu erreichen.

Die Vakuumlösung

Der Vakuumschmelzofen löst dieses Problem, indem er die Luft evakuiert, um eine Unterdruckumgebung zu schaffen.

Durch Aufrechterhaltung eines Drucks zwischen -0,1 MPa und -0,08 MPa entfernt der Ofen den Sauerstoff, der sonst die Oxidation von Lithium antreiben würde. Dies ermöglicht es Aluminium und Lithium, sich effektiv zu verbinden, ohne dass das Lithium abgebaut wird.

Über den Schutz hinaus: Verbesserung der Legierungsqualität

Präzise Zusammensetzungskontrolle

Der Wert einer Aluminium-Lithium-Legierung liegt in ihrem spezifischen Verhältnis von Festigkeit zu Gewicht, das vollständig vom genauen Lithiumanteil abhängt.

Da die Vakuumumgebung Verbrennungsverluste verhindert, können Hersteller die endgültige chemische Zusammensetzung mit hoher Präzision vorhersagen und kontrollieren. Es ist nicht notwendig, die Mischung zu "überdosieren", um unvorhersehbare Verluste auszugleichen.

Reduzierung der Gasabsorption

Geschmolzenes Aluminium neigt dazu, Wasserstoff und andere Gase aus der Atmosphäre zu absorbieren, was zu Porosität (Blasen) im erstarrten Metall führt.

Die Vakuumumgebung entgast die Schmelze aktiv. Durch die Senkung des Drucks nimmt die Löslichkeit von Gasen im flüssigen Metall ab, wodurch eingeschlossene Gase entweichen. Dies führt zu einer Legierung mit hoher Reinheit und überlegener mechanischer Integrität.

Abwägungen verstehen

Komplexität des Betriebs

Obwohl für die Qualität unerlässlich, fügt das Vakuumschmelzen im Vergleich zum Standard-Schmelzen zusätzliche Komplexitätsebenen hinzu. Das System erfordert ein robustes Vakuumsystem (Pumpen, Ventile, Rohrleitungen), das perfekt gewartet werden muss. Jedes Leck in der luftdichten Kammer beeinträchtigt sofort die Charge.

Anforderungen an das Wärmemanagement

Der Betrieb im Vakuum verhindert die Wärmeableitung durch Luftkonvektion. Daher sind diese Öfen stark auf komplexe Kühlsysteme, wie wassergekühlte Mäntel, angewiesen, um die Temperatur des Ofenkörpers zu regulieren und eine Überhitzung der Ausrüstung selbst zu verhindern.

Energie- und Kostenimplikationen

Der Prozess beinhaltet den Betrieb von Hochleistungs-Mittelstromversorgungen und kontinuierlichen Vakuumpumpen. Dies erhöht den Energieverbrauch und die Betriebskosten pro Kilogramm produzierter Legierung im Vergleich zu Nicht-Vakuumverfahren erheblich.

Die richtige Wahl für Ihr Ziel treffen

Um die Vorteile des Vakuumschmelzens für Ihr spezifisches Projekt zu maximieren, berücksichtigen Sie diese Prioritäten:

- Wenn Ihr Hauptaugenmerk auf chemischer Präzision liegt: Priorisieren Sie die Aufrechterhaltung eines konstanten Vakuumniveaus zwischen -0,1 MPa und -0,08 MPa, um sicherzustellen, dass der Lithiumgehalt stabil und vorhersagbar bleibt.

- Wenn Ihr Hauptaugenmerk auf mechanischer Leistung liegt: Konzentrieren Sie sich auf die Entgasungsphase des Vakuumzyklus, um sicherzustellen, dass alle adsorbierten Gase entfernt werden, was Porosität und Sprödigkeit verhindert.

Der Erfolg bei der Herstellung von Aluminium-Lithium-Legierungen beruht nicht nur auf dem Schmelzen des Metalls, sondern auf dessen strenger Isolierung von der Atmosphäre, um seine reaktiven Komponenten zu erhalten.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die Aluminium-Lithium-Produktion | Nutzen |

|---|---|---|

| Unterdruck | Aufrechterhaltung von -0,1 MPa bis -0,08 MPa | Verhindert Lithiumoxidation & Verbrennungsverluste |

| Vakuum-Entgasung | Entfernt eingeschlossenen Wasserstoff & atmosphärische Gase | Eliminiert Porosität für hohe strukturelle Reinheit |

| Zusammensetzungskontrolle | Eliminiert unvorhersehbare reaktive Verluste | Gewährleistet exaktes Verhältnis von Festigkeit zu Gewicht |

| Atmosphärische Isolierung | Schützt geschmolzenes Lithium vor Sauerstoff | Erzielt stabile, wiederholbare chemische Bindungen |

Verbessern Sie Ihre Materialreinheit mit KINTEK Advanced Vacuum Systems

Präzision ist nicht verhandelbar, wenn mit reaktiven Elementen wie Lithium gearbeitet wird. Gestützt auf erstklassige F&E und Weltklasse-Fertigung bietet KINTEK branchenführende Vakuum-, CVD-, Muffel-, Rohr- und Rotationssysteme, die entwickelt wurden, um Ihre komplexesten thermischen Herausforderungen zu lösen.

Ob Sie Porosität eliminieren oder stabile Legierungszusammensetzungen sicherstellen müssen, unsere Hochtemperatur-Laböfen sind vollständig anpassbar, um Ihre einzigartigen Forschungs- und Produktionsanforderungen zu erfüllen.

Bereit, Ihren Legierungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um mit einem Spezialisten zu sprechen und erfahren Sie, wie die Präzisionstechnologie von KINTEK die Effizienz und Ergebnisse Ihres Labors verbessern kann.

Visuelle Anleitung

Referenzen

- Shulin Lü, Wei Guo. Enhancement of Strength–Ductility Synergy of Al-Li Cast Alloy via New Forming Processes and Sc Addition. DOI: 10.3390/ma17071558

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie hoch ist die Temperatur eines Vakuumlötofens? Präzise Wärme für makellose Metallverbindungen

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Welche Rolle spielt eine Vakuumhärteanlage für industrielle Anwendungen beim Hartlöten von MnCoNiCuGe5-Hochentropielegierungen?