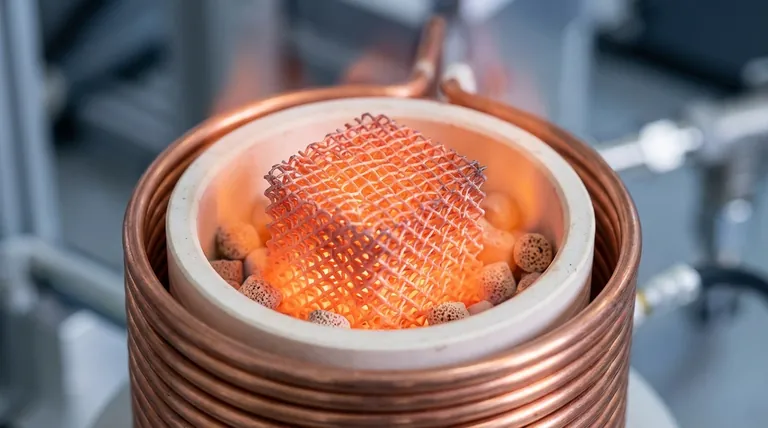

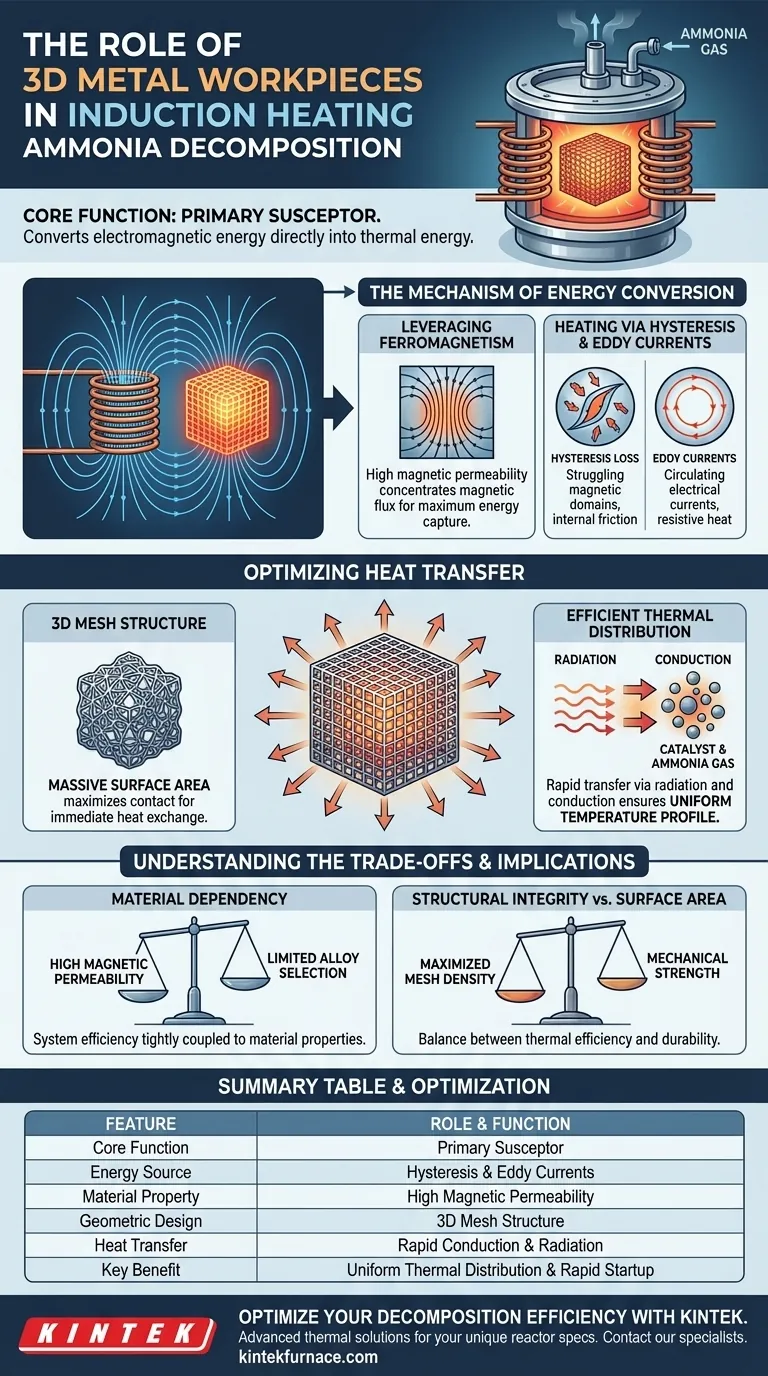

3D-Metallwerkstücke dienen als primäre Suszeptoren innerhalb des Reaktorsystems. Durch die Nutzung der hohen magnetischen Permeabilität ferromagnetischer Materialien erfassen diese Komponenten elektromagnetische Energie und wandeln sie durch Hysterese-Verluste und Wirbelstromeffekte direkt in thermische Energie um, was den Zersetzungsprozess antreibt.

Diese Werkstücke schließen die Lücke zwischen magnetischer Energie und chemischer Reaktion. Ihre Netzstruktur maximiert die Oberfläche und gewährleistet eine schnelle, gleichmäßige Wärmeübertragung auf das Ammoniakgas und die Katalysatorpartikel, während die interne thermische Verteilung optimiert wird.

Der Mechanismus der Energieumwandlung

Als primäre Suszeptoren fungieren

Die grundlegende Rolle dieser Werkstücke besteht darin, als „Suszeptor“ zu fungieren. Bei der Induktionserwärmung erwärmt das elektromagnetische Feld nicht direkt das Gas; es erwärmt ein leitfähiges Material.

Das 3D-Metallwerkstück absorbiert das von der Induktionsspule erzeugte elektromagnetische Feld. Da es das primäre Ziel dieser Energie ist, wird es zur Wärmequelle für die gesamte Reaktorkammer.

Nutzung von Ferromagnetismus

Die Effizienz dieser Werkstücke hängt von ihrer Materialzusammensetzung ab. Sie bestehen aus ferromagnetischen Materialien mit hoher magnetischer Permeabilität.

Diese Eigenschaft ermöglicht es dem Material, magnetische Flusslinien zu konzentrieren. Diese Konzentration ist entscheidend für die Maximierung der Energieaufnahme aus dem Induktionsfeld.

Erwärmung durch Hysterese und Wirbelströme

Die Umwandlung von magnetischer Energie in Wärme erfolgt durch zwei unterschiedliche physikalische Phänomene.

Erstens treten Hysterese-Verluste auf, wenn die magnetischen Domänen im Metall Schwierigkeiten haben, sich an das sich schnell ändernde Magnetfeld anzupassen, was zu innerer Reibung führt.

Zweitens sind Wirbelströme induzierte elektrische Ströme, die durch das Metall fließen und resistive Wärme erzeugen. Zusammen führen diese Effekte dazu, dass sich das Werkstück schnell erwärmt.

Optimierung der Wärmeübertragung

Der Vorteil einer 3D-Netzstruktur

Die physikalische Geometrie des Werkstücks ist ebenso entscheidend wie seine Materialeigenschaften. Eine 3D-Netzstruktur bietet eine massive Oberfläche im Vergleich zu massiven Platten oder einfachen Stäben.

Diese vergrößerte Oberfläche maximiert den Kontakt mit der Umgebung. Sie stellt sicher, dass die im Metall erzeugte Wärme nicht eingeschlossen wird, sondern sofort für den Austausch zur Verfügung steht.

Effiziente Wärmeverteilung

Das ultimative Ziel ist die Erwärmung des Ammoniakgases und des Katalysators. Die 3D-Struktur erleichtert dies durch schnelle Wärmeübertragung mittels Strahlung und Konduktion.

Diese Geometrie verhindert Hotspots und sorgt für eine gleichmäßige Temperatur im gesamten Reaktor. Ein gleichmäßiges Temperaturprofil ist entscheidend für konsistente Ammoniakzersetzungsraten.

Verständnis der Kompromisse

Materialabhängigkeit

Die Effizienz des Systems ist eng mit den magnetischen Eigenschaften des Werkstücks verknüpft.

Wenn das verwendete Material keine ausreichend hohe magnetische Permeabilität aufweist, sinkt die Fähigkeit, Energie durch Hysterese zu gewinnen, erheblich. Dies schränkt die Materialauswahl auf bestimmte ferromagnetische Legierungen ein.

Strukturelle Integrität vs. Oberfläche

Während ein feines Netz die Oberfläche für die Wärmeübertragung vergrößert, muss es unter hoher Hitze strukturell stabil bleiben.

Es muss ein Gleichgewicht zwischen der Maximierung der Netzstruktur für thermische Effizienz und der Aufrechterhaltung der mechanischen Festigkeit, die zur Unterstützung des Katalysators und zur Bewältigung von thermischen Zyklen erforderlich ist, gefunden werden.

Auswirkungen auf das Reaktordesign

Berücksichtigen Sie bei der Entwicklung oder Bewertung eines Ammoniakzersetzungsreaktors mit dieser Technologie Ihre spezifischen Leistungsanforderungen.

- Wenn Ihr Hauptaugenmerk auf einer schnellen Inbetriebnahme liegt: Priorisieren Sie Materialien mit der höchstmöglichen magnetischen Permeabilität, um die Hysterese-Verluste für eine sofortige Wärmeerzeugung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Reaktionskonsistenz liegt: Stellen Sie sicher, dass die 3D-Netzgeometrie gleichmäßig ist, um eine gleichmäßige Wärmeverteilung durch Strahlung und Konduktion an den Katalysator zu gewährleisten.

Das 3D-Metallwerkstück ist nicht nur ein passives Heizelement; es ist ein aktiver Energiekonverter, der die thermische Effizienz des gesamten Zersetzungsprozesses bestimmt.

Zusammenfassungstabelle:

| Merkmal | Rolle & Funktion im Reaktor |

|---|---|

| Kernfunktion | Primärer Suszeptor (Energieumwandlung) |

| Energiequelle | Hysterese-Verluste und Wirbelstromeffekte |

| Materialeigenschaft | Hohe magnetische Permeabilität (ferromagnetisch) |

| Geometrisches Design | 3D-Netzstruktur für maximale Oberfläche |

| Wärmeübertragung | Schnelle Konduktion und Strahlung an Katalysator/Gas |

| Hauptvorteil | Gleichmäßige Wärmeverteilung und schnelle Inbetriebnahme |

Optimieren Sie Ihre Zersetzungseffizienz mit KINTEK

Möchten Sie Ihre Labor- oder industriellen Heizprozesse verbessern? KINTEK bietet branchenführende thermische Lösungen, die durch erstklassige F&E und Präzisionsfertigung unterstützt werden. Egal, ob Sie Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, unsere Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Reaktorspezifikationen und Forschungsanforderungen zu erfüllen.

Maximieren Sie Ihre Energieumwandlung noch heute. Kontaktieren Sie jetzt unsere Spezialisten, um zu erfahren, wie unsere fortschrittlichen Heiztechnologien Ihre Innovation vorantreiben können.

Visuelle Anleitung

Referenzen

- Débora de Figueiredo Luiz, Jurriaan Boon. Use of a 3D Workpiece to Inductively Heat an Ammonia Cracking Reactor. DOI: 10.3390/suschem6040043

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Edelstahl-Schnellverschluss-Vakuumkette Dreiteilige Klemme

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist die Funktion eines Vakuumlichtbogenofens bei der Herstellung von Kobaltlegierungen? Hohe Reinheit & Homogenität erreichen

- Wie minimieren Kanalinduktionsöfen Oxidation und Entkohlung? Erreichen Sie eine überlegene metallurgische Kontrolle

- Welche Vorteile bieten das kompakte und leichte Design von Induktionsöfen? Maximale Effizienz auf begrenztem Raum

- Wie beeinflusst ein Induktionsofen die Korngröße von Kupfer? Optimieren Sie die Mikrostruktur durch schnelles Aufheizen

- Wie funktioniert ein Induktionsofen? Entdecken Sie kontaktloses, hocheffizientes Metallschmelzen

- Welche Rolle spielt ein Mittelfrequenz-Induktionsvakuumofen beim Schmelzen von S30403? Erzielung reiner Legierungsintegrität

- Warum sind Induktionsöfen bei der Legierungsherstellung so beliebt? Erzielen Sie überragende Legierungshomogenität und Effizienz

- Warum ist eine präzise Temperaturregelung in Induktionsöfen wichtig? Erreichen Sie metallurgische Exzellenz