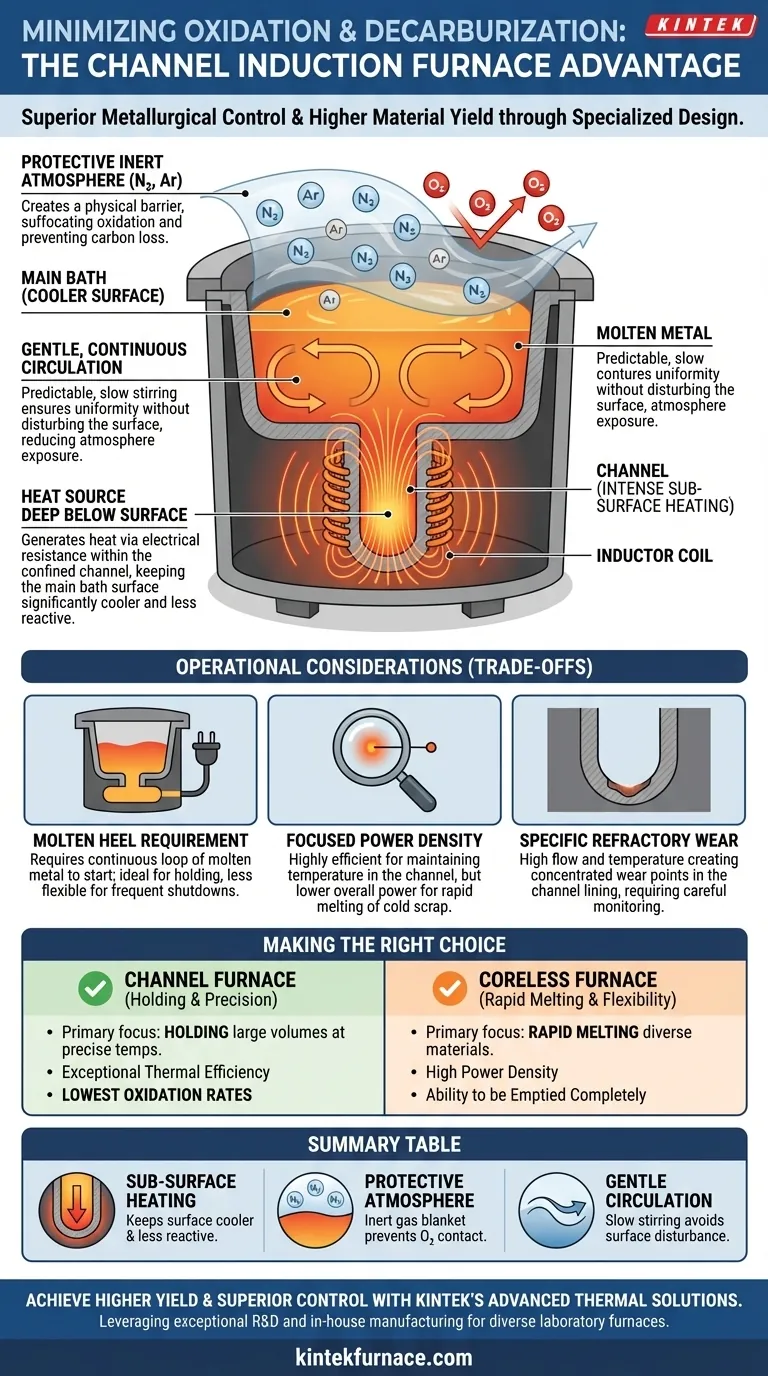

Im Kern minimiert ein Kanalinduktionsofen Oxidation und Entkohlung durch zwei Hauptmechanismen. Erstens erzeugt er Wärme direkt in einem begrenzten Kanal aus flüssigem Metall unterhalb des Hauptbades, wodurch die Oberfläche kühler und weniger reaktiv bleibt. Zweitens ermöglicht er die Verwendung einer schützenden, inerten Atmosphäre über der Schmelzoberfläche, wodurch der Kontakt mit atmosphärischem Sauerstoff physisch verhindert wird.

Der grundlegende Vorteil eines Kanalofens liegt in seiner Konstruktion, die die für Oxidation und Entkohlung notwendigen Bedingungen – hohe Oberflächentemperaturen und direkte Einwirkung von atmosphärischem Sauerstoff – von Natur aus begrenzt. Dies führt zu einer überlegenen metallurgischen Kontrolle und einer höheren Materialausbeute.

Das Prinzip: Wie man unerwünschte Reaktionen stoppt

Oxidation ist die Reaktion von Metall mit Sauerstoff, die Schlacke bildet und zu Metallverlust führt. Entkohlung ist der Verlust von Kohlenstoff von der Oberfläche von Stahl, was das Material erweichen und seine spezifizierten Eigenschaften beeinträchtigen kann. Beides wird durch Hitze und Sauerstoffeinwirkung angetrieben.

Kontrollierte Oberflächenheizung

Ein Kanalofen funktioniert wie ein elektrischer Transformator, bei dem die Sekundärspule eine geschlossene Schleife oder ein „Kanal“ aus geschmolzenem Metall ist. Die Induktorspule erzeugt ein starkes Magnetfeld, das einen starken elektrischen Strom in dieser Metallscheife induziert.

Dieser Prozess erzeugt intensive Wärme durch elektrischen Widerstand innerhalb des Kanals, tief unter der Oberfläche des Hauptbades. Das Hauptbad wird durch die sanfte Zirkulation dieses überhitzten Metalls aus dem Kanal erwärmt.

Da die Wärmequelle keine externe Flamme oder Lichtbogen ist, bleibt die Oberfläche der Schmelze deutlich kühler und ruhiger als bei anderen Ofentypen. Diese niedrigere Oberflächentemperatur verlangsamt die Rate jeglicher potenzieller chemischer Reaktionen wie Oxidation dramatisch.

Aufrechterhaltung einer Schutzatmosphäre

Die geschlossene Bauweise des Ofens eignet sich perfekt für die Atmosphärenkontrolle. Die Umgebungsluft über der Schmelze kann verdrängt und durch eine Decke aus schützendem, inertem Gas ersetzt werden.

Gase wie Stickstoff oder Argon werden häufig verwendet. Da sie nicht reaktiv sind, bilden sie eine physische Barriere zwischen der flüssigen Metalloberfläche und jeglichem Rest-Sauerstoff und ersticken so effektiv den Oxidationsprozess. Dies ist auch entscheidend, um zu verhindern, dass Kohlenstoff mit Sauerstoff reagiert und den Stahl verlässt (Entkohlung).

Sanfte, kontinuierliche Zirkulation

Die elektromagnetischen Kräfte im Kanal erzeugen eine kontinuierliche, vorhersagbare und sanfte Rührbewegung im gesamten Bad.

Diese langsame, konstante Bewegung gewährleistet eine gleichmäßige Temperaturverteilung, ohne die Oberfläche gewaltsam aufzuwühlen. Im Gegensatz zum heftigen Rühren in einigen anderen Ofenkonstruktionen verhindert diese Sanftheit, dass ständig neues, heißes Metall der Atmosphäre ausgesetzt wird, was die Möglichkeit der Oxidation weiter minimiert.

Die Kompromisse verstehen

Obwohl sie außergewöhnlich gut darin sind, Metallverluste zu minimieren, bringt die Konstruktion eines Kanalofens spezifische betriebliche Aspekte mit sich, die sich von anderen Induktionsöfen, wie dem kernlosen Typ, unterscheiden.

Die Anforderung des „geschmolzenen Rests“ (Molten Heel)

Ein Kanalofen kann nicht aus kaltem, festem Material gestartet werden. Er benötigt eine kontinuierliche Schleife aus geschmolzenem Metall – den „Rest“ –, um den Stromkreis zu schließen.

Dies macht ihn zu einem idealen Halte- oder Duplexofen, aber weniger flexibel für Betriebe, die häufige vollständige Abschaltungen, Starts oder schnelle Änderungen der Legierungszusammensetzung erfordern.

Fokussierte Leistungsdichte

Die Wärme wird in einem sehr kleinen, konzentrierten Bereich (dem Kanal) erzeugt. Dies ist für die Temperaturhaltung sehr effizient, bedeutet aber, dass Kanalöfen im Vergleich zu kernlosen Öfen eine geringere Gesamtleistungsdichte aufweisen.

Folglich sind sie nicht für das schnelle Schmelzen großer Mengen kalten Schrotts ausgelegt. Ihre Stärke liegt in der Überhitzung und dem Halten bereits geschmolzenen Metalls mit hoher thermischer Effizienz und Präzision.

Spezifischer Feuerfestverschleiß

Die hohen Temperaturen und der konstante Metallfluss konzentrieren sich auf den schmalen Kanal. Dies erzeugt eine spezifische Verschleißstelle an der feuerfesten Auskleidung, die sorgfältig überwacht und gewartet werden muss, was sich von den gleichmäßigeren Verschleißmustern im Bad eines kernlosen Ofens unterscheidet.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Kanalofen muss mit Ihren spezifischen metallurgischen und betrieblichen Zielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk darauf liegt, große Metallmengen bei präziser Temperatur mit minimalem Qualitätsverlust zu halten: Der Kanalofen ist aufgrund seiner außergewöhnlichen thermischen Effizienz und geringen Oxidationsraten die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Schmelzen verschiedener Einsatzmaterialien oder häufigen Legierungswechseln liegt: Ein kernloser Induktionsofen ist aufgrund seiner hohen Leistungsdichte und der Möglichkeit, ihn vollständig zu entleeren, möglicherweise besser geeignet.

Letztendlich ist der Kanalinduktionsofen darauf ausgelegt, metallurgische Stabilität und Effizienz über die reine Schmelzgeschwindigkeit zu stellen.

Zusammenfassungstabelle:

| Mechanismus | Wie es Oxidation & Entkohlung minimiert |

|---|---|

| Oberflächenheizung | Wärme wird tief in einem Kanal aus geschmolzenem Metall erzeugt, wodurch die Oberfläche kühler und weniger reaktiv bleibt. |

| Schutzatmosphäre | Eine inerte Gasschicht (N₂, Ar) verhindert den Kontakt mit atmosphärischem Sauerstoff. |

| Sanfte Zirkulation | Vorhersagbares, langsames Rühren gewährleistet eine gleichmäßige Temperatur ohne gewaltsame Störung der Oberfläche. |

Erzielen Sie höhere Materialausbeuten und überlegene metallurgische Kontrolle mit den fortschrittlichen thermischen Lösungen von KINTEK.

Durch die Nutzung außergewöhnlicher F&E und der Eigenfertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen wie die Minimierung der Oxidation präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie eine kundenspezifische Ofenlösung Ihre Prozesseffizienz und Produktqualität verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz