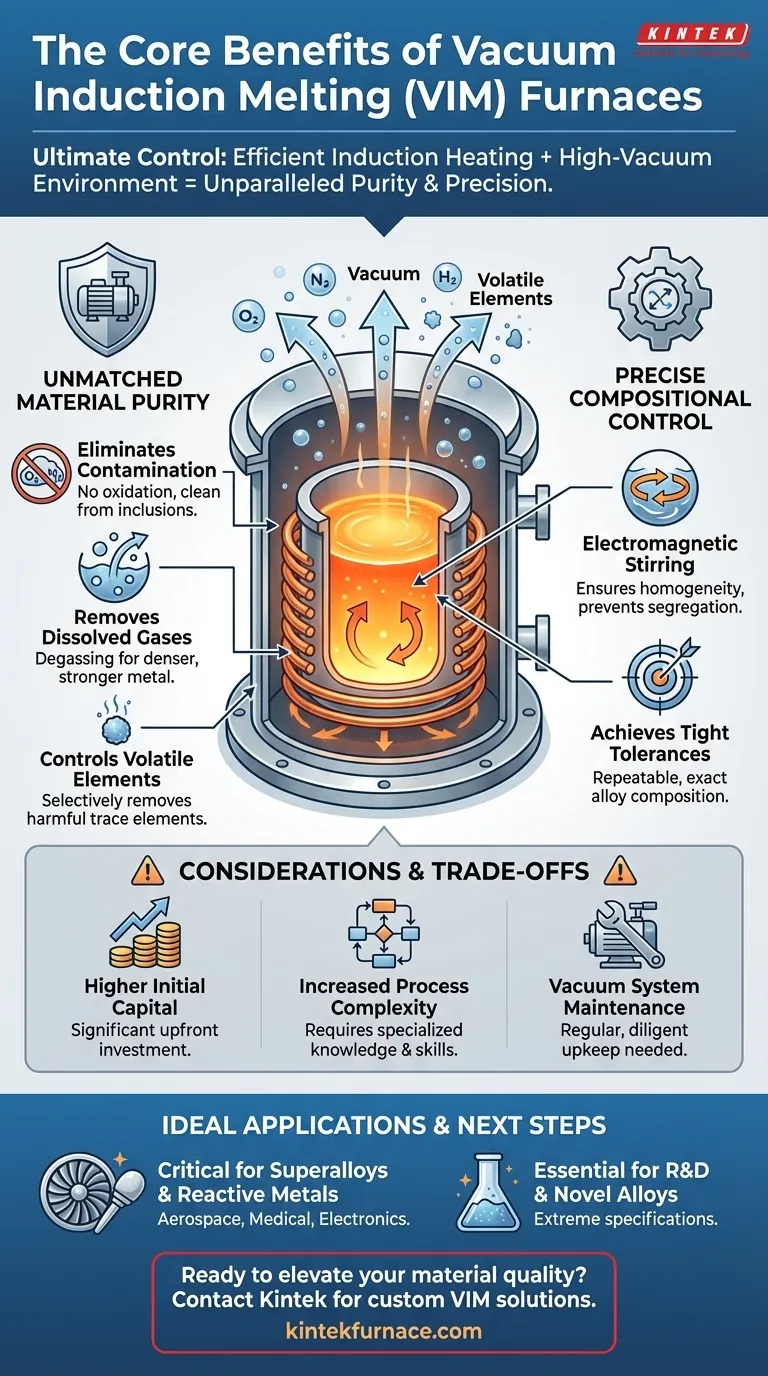

Im Kern bietet ein Vakuuminduktionsschmelzofen (VIM) gegenüber allen anderen Schmelztechnologien einen Hauptvorteil: ultimative Kontrolle. Dies wird durch die Kombination von effizienter Induktionserwärmung mit einer Hochvakuumbedingung erreicht, was zu unübertroffener Metallreinheit, präziser Legierungszusammensetzung und betrieblicher Flexibilität führt. Diese Fähigkeit macht ihn unverzichtbar für die Herstellung von Hochleistungswerkstoffen, die von anspruchsvollen Industrien wie der Luft- und Raumfahrt, der Medizin und der Elektronik benötigt werden.

Herkömmliches Schmelzen setzt das flüssige Metall atmosphärischem Sauerstoff, Stickstoff und anderen Verunreinigungen aus, was seine Endprodukteigenschaften beeinträchtigt. Ein VIM-Ofen löst dieses Problem grundlegend, indem er die Atmosphäre entfernt und die Herstellung von außergewöhnlich sauberen und homogenen Legierungen ermöglicht, die auf andere Weise nicht hergestellt werden können.

Wie VIM eine unübertroffene Materialreinheit erreicht

Das bestimmende Merkmal eines VIM-Ofens ist das Vakuum. Durch das Entfernen der Luft aus der Schmelzkammer wird eine ideale Umgebung geschaffen, die die Qualität des Endprodukts direkt verbessert.

Beseitigung atmosphärischer Verunreinigungen

In einem herkömmlichen Ofen reagiert geschmolzenes Metall mit Sauerstoff und Stickstoff in der Luft. Dieser als Oxidation bekannte Prozess bildet unerwünschte nichtmetallische Einschlüsse (Verunreinigungen), welche die mechanischen Eigenschaften des fertigen Materials beeinträchtigen können.

Die Vakuumumgebung eines VIM-Ofens eliminiert diese Verunreinigungsquelle nahezu vollständig und stellt sicher, dass das Metall sauber und frei von Oxideinschlüssen bleibt.

Entfernung gelöster Gase

Gase wie Wasserstoff können sich im geschmolzenen Metall lösen und beim Erstarren eingeschlossen werden, was zu Porosität führt und Versprödung verursacht. Dies ist ein kritischer Fehlerpunkt bei Anwendungen unter hoher Beanspruchung.

Ein VIM-Ofen nutzt das Vakuum, um diese schädlichen gelösten Gase aktiv aus dem flüssigen Bad zu ziehen, ein Prozess, der als Entgasung bezeichnet wird. Dies führt zu einem dichteren, festeren und zuverlässigeren Endprodukt.

Kontrolle flüchtiger Elemente

Das kontrollierte Vakuum und die Temperatur ermöglichen die selektive Entfernung schädlicher Spurenelemente mit hohem Dampfdruck, wie Blei oder Bismut. Dieser Reinigungsschritt verfeinert die Legierungszusammensetzung weiter, um strenge Spezifikationen zu erfüllen.

Die Kraft der präzisen Zusammensetzungskontrolle

Über die Reinheit hinaus bietet ein VIM-Ofen eine außergewöhnliche Kontrolle über die endgültige chemische Zusammensetzung und Struktur einer Legierung. Dies wird durch die Physik der Induktion und die hochkontrollierte Umgebung erreicht.

Elektromagnetisches Rühren für Homogenität

Die Induktionsspule, die das Metall erwärmt, erzeugt auch ein starkes elektromagnetisches Feld. Dieses Feld rührt das flüssige Bad auf natürliche und kräftige Weise um und stellt sicher, dass alle Legierungselemente perfekt gleichmäßig verteilt sind.

Dieses elektromagnetische Rühren verhindert die Segregation und garantiert, dass die Legierung von oben nach unten homogen ist, was zu konsistenten und vorhersagbaren Materialeigenschaften führt.

Erreichen enger Zusammensetzungstoleranzen

Da es sich um ein geschlossenes, kontrolliertes System handelt, können Bediener präzise Legierungszusätze vornehmen, ohne Material durch Oxidation zu verlieren. Dies ermöglicht die Herstellung von Legierungen mit einer extrem engen und wiederholbaren Zusammensetzungstoleranz, was für Superlegierungen und andere fortschrittliche Werkstoffe entscheidend ist.

Überlegungen und Kompromisse verstehen

Obwohl ein VIM-Ofen leistungsstark ist, handelt es sich um ein spezialisiertes Gerät. Seine Vorteile bringen praktische Überlegungen mit sich, die gegen seine Vorteile abgewogen werden müssen.

Höhere anfängliche Kapitalkosten

VIM-Systeme sind komplex und umfassen nicht nur einen Ofen, sondern auch robuste Vakuumpumpen, hochentwickelte Stromversorgungen und fortschrittliche Steuerungssysteme. Dies führt zu einer deutlich höheren Anfangsinvestition im Vergleich zu herkömmlichen Luftschmelzöfen.

Erhöhte Prozesskomplexität

Der Betrieb eines VIM-Ofens erfordert spezialisierteres Wissen als das traditionelle Schmelzen. Die Steuerung von Vakuumgraden, die Regelung von Temperaturprofilen und die Durchführung des Prozesses unter Vakuum fügen Ebenen der betrieblichen Komplexität hinzu und erfordern qualifiziertes Personal.

Wartung von Vakuumsystemen

Das Vakuumsystem, einschließlich Pumpen, Ventilen und Dichtungen, ist entscheidend für die Funktion des Ofens. Dieses System erfordert eine regelmäßige, sorgfältige Wartung, um sicherzustellen, dass es zuverlässig arbeitet und die für das Hochreinheits-Schmelzen erforderlichen niedrigen Drücke erreichen kann.

Ist ein VIM-Ofen für Ihre Anwendung geeignet?

Die Entscheidung für die Investition in einen VIM-Ofen sollte ausschließlich von den Anforderungen an die Materialqualität Ihres Endprodukts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Superlegierungen oder reaktiven Metallen (wie Titan und Zirkonium) für die Luft- und Raumfahrt oder medizinische Anwendungen liegt: VIM ist nicht nur ein Vorteil, sondern oft eine grundlegende Voraussetzung, um Industriestandards zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuartiger Legierungen mit extrem engen chemischen Spezifikationen liegt: Die Reinheit, Kontrolle und Wiederholbarkeit, die ein VIM-Ofen bietet, sind für Forschung und erfolgreiche Entwicklung unerlässlich.

- Wenn Ihr Hauptaugenmerk auf dem Gießen von Standard-Eisen- oder Nichteisenlegierungen liegt, bei denen einige Verunreinigungen akzeptabel sind: Die Kosten und die Komplexität eines VIM-Ofens sind wahrscheinlich unnötig, und eine herkömmliche Schmelztechnologie ist möglicherweise kosteneffizienter.

Letztendlich ist die Wahl eines VIM-Ofens eine Investition in die Erreichung des höchstmöglichen Standards an Materialreinheit und Zusammensetzungskontrolle.

Zusammenfassungstabelle:

| Vorteil | Schlüsselmerkmal | Auswirkung |

|---|---|---|

| Unübertroffene Reinheit | Hochvakuumumgebung | Eliminiert Verunreinigungen und gelöste Gase für reinere Legierungen |

| Präzise Zusammensetzung | Elektromagnetisches Rühren und kontrollierte Zugaben | Gewährleistet Homogenität und enge Zusammensetzungstoleranzen |

| Betriebliche Flexibilität | Geschlossenes, kontrolliertes System | Ideal für Superlegierungen, reaktive Metalle und F&E-Anwendungen |

Bereit, Ihre Materialqualität mit einem kundenspezifischen Vakuuminduktionsschmelzofen zu verbessern? KINTEK nutzt herausragende F&E und eigene Fertigung, um fortschrittliche Lösungen zu liefern, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Expertise bei Hochtemperaturofen stellt überlegene Reinheit und Kontrolle für Branchen wie die Luft- und Raumfahrt und Medizin sicher. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Hochleistungsproduktion von Legierungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit