Hochvakuum-Induktionsöfen spielen eine entscheidende doppelte Rolle bei der Verarbeitung von Nichtoxidkeramiken: Sie nutzen elektromagnetische Induktion zur Erzeugung schneller, berührungsloser Wärme und halten gleichzeitig eine strenge Vakuumumgebung aufrecht, um chemische Degradation zu verhindern. Durch die Beseitigung von Restoxigen und flüchtigen Gasen schützen diese Öfen das Rohmaterial vor Oxidation und treiben gleichzeitig die physikalischen Mechanismen an, die für eine hohe Verdichtung erforderlich sind.

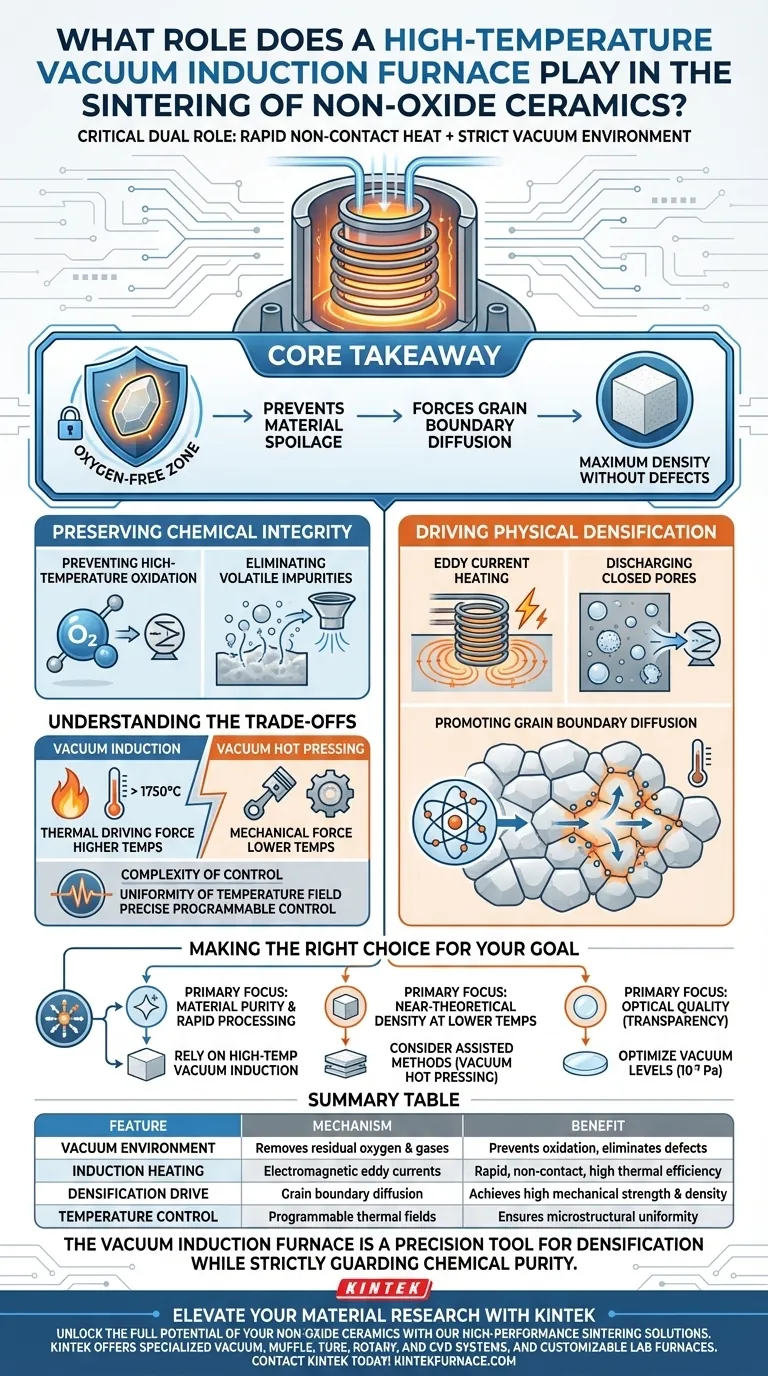

Kernbotschaft Der Vakuum-Induktionsofen ist für Nichtoxidkeramiken unerlässlich, da er die Erwärmung von atmosphärischen Störungen entkoppelt. Er schafft eine sauerstofffreie Zone, die Materialverderb verhindert, während die Hochgeschwindigkeits-Induktionserwärmung die Korngrenzendiffusion erzwingt und sicherstellt, dass das Endprodukt maximale Dichte ohne chemische Defekte erreicht.

Bewahrung der chemischen Integrität

Die Hauptaufgabe beim Sintern von Nichtoxidkeramiken ist ihre Anfälligkeit für Reaktionen mit Sauerstoff bei erhöhten Temperaturen. Der Vakuum-Induktionsofen löst dies durch strenge Umgebungssteuerung.

Verhinderung von Hochtemperatur-Oxidation

Nichtoxidmaterialien sind äußerst sauerstoffempfindlich. Während des Heizprozesses erzeugt der Ofen eine Hochvakuumumgebung, die Restoxigen effektiv ausschließt.

Beseitigung flüchtiger Verunreinigungen

Neben Sauerstoff enthalten Rohmaterialien oft adsorbierte Gase oder erzeugen während der Reaktion flüchtige Nebenprodukte. Die Vakuumumgebung erleichtert die Entfernung dieser Gase und verhindert, dass sie als eingeschlossene Defekte in der Keramikstruktur verbleiben.

Förderung der physikalischen Verdichtung

Sobald die chemische Stabilität gesichert ist, nutzt der Ofen spezifische thermische Mechanismen, um den losen „Grünkörper“ in eine feste, dichte Keramik umzuwandeln.

Wirbelstromerwärmung

Im Gegensatz zu herkömmlichen Elektroheizungen verwendet dieser Ofen ein wechselndes Magnetfeld, um Wirbelströme direkt im Leiter zu erzeugen. Diese Methode ermöglicht eine berührungslose Erwärmung mit außergewöhnlich hohen Aufheizraten, was die gesamte Zykluszeit verkürzt.

Entladung geschlossener Poren

Um eine hohe Dichte zu erreichen, müssen mikroskopische Hohlräume zwischen den Partikeln beseitigt werden. Die Vakuum-Bedingung hilft bei der Entladung interner geschlossener Poren, wodurch Gas effektiv aus dem Material gezogen wird, wenn die Keramikkörner verschmelzen.

Förderung der Korngrenzendiffusion

Die Kombination aus hoher Temperatur und Vakuum fördert die Korngrenzendiffusion. Dies ist die grundlegende atomare Bewegung, bei der Körner verschmelzen und wachsen, was zu einer hohen Verdichtung des Materials und der Entwicklung seiner endgültigen mechanischen Festigkeit führt.

Verständnis der Kompromisse

Obwohl das Vakuum-Induktionssintern leistungsstark ist, unterscheidet es sich von anderen Methoden wie der Vakuum-Heißpressung. Es ist wichtig, die betrieblichen Unterschiede zu verstehen.

Thermische Kraft vs. mechanische Kraft

Die Vakuuminduktion stützt sich hauptsächlich auf die thermische treibende Kraft, um Dichte zu erreichen. Dies erfordert oft höhere Temperaturen (potenziell über 1750 °C) im Vergleich zu Heißpressverfahren, die mechanischen Druck verwenden, um die erforderliche Sintertemperatur zu senken.

Komplexität der Steuerung

Die Qualität der endgültigen Keramik – einschließlich ihrer Dichte und Mikrostruktur – wird direkt durch die Gleichmäßigkeit des Temperaturfeldes bestimmt. Da die Induktionserwärmung schnell erfolgt, ist eine präzise programmierbare Steuerung erforderlich, um Temperaturgradienten zu vermeiden, die zu ungleichmäßigem Sintern oder strukturellen Spannungen führen könnten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der Sinterausrüstung bestimmt die endgültigen Eigenschaften Ihrer Keramikkkomponente.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und schneller Verarbeitung liegt: Verlassen Sie sich auf Hochvakuuminduktion, da die berührungslose Erwärmung Kontaminationen verhindert und das Vakuum Oxidation streng verhindert.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen nahezu theoretischer Dichte bei niedrigeren Temperaturen liegt: Erwägen Sie unterstützte Methoden wie Vakuum-Heißpressen, bei denen mechanischer Druck zur Unterstützung der Partikelumlagerung verwendet wird, wenn die thermische Kraft allein nicht ausreicht.

- Wenn Ihr Hauptaugenmerk auf optischer Qualität (Transparenz) liegt: Stellen Sie sicher, dass Ihre Vakuumwerte optimiert sind (im Bereich von 10⁻³ Pa), da die vollständige Entfernung von Mikroporen der entscheidende Faktor für die Umwandlung opaker Keramiken in transparente ist.

Der Vakuum-Induktionsofen ist nicht nur eine Wärmequelle; er ist ein Präzisionswerkzeug, das Materialverdichtung erzwingt und gleichzeitig seine chemische Reinheit streng schützt.

Zusammenfassungstabelle:

| Merkmal | Mechanismus | Vorteil für Nichtoxidkeramiken |

|---|---|---|

| Vakuumumgebung | Entfernt Restoxigen und Gase | Verhindert Oxidation und beseitigt interne Defekte/Poren |

| Induktionserwärmung | Elektromagnetische Wirbelströme | Schnelle, berührungslose Erwärmung mit hoher thermischer Effizienz |

| Verdichtungstreiber | Korngrenzendiffusion | Erzielt hohe mechanische Festigkeit und Materialdichte |

| Temperaturregelung | Programmierbare Wärmefelder | Gewährleistet Mikrostruktur-Gleichmäßigkeit und vermeidet Spannungen |

Erweitern Sie Ihre Materialforschung mit KINTEK

Entfesseln Sie das volle Potenzial Ihrer Nichtoxidkeramiken mit unseren Hochleistungs-Sinterlösungen. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK spezialisierte Vakuum-, Muffel-, Rohr-, Dreh- und CVD-Systeme sowie anpassbare Hochtemperaturöfen für Labore, die auf Ihre einzigartigen Dichte- und Reinheitsanforderungen zugeschnitten sind. Ob Sie eine nahezu theoretische Dichte oder optische Transparenz anstreben, unsere Systeme bieten die Präzision, die Sie benötigen.

Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifischen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Zhanjiang Pei, Yanling Yu. The Enhancing Effect of Biochar Derived from Biogas Residues on the Anaerobic Digestion Process of Pig Manure Water. DOI: 10.3390/fermentation10120644

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Rolle spielt die Quarz-Düse beim Halb-Heusler-Induktionsschmelzen? Optimierung der Legierungsbandpräzision

- Was ist Induktionslöten und wo wird es eingesetzt? Erschließen Sie schnelles, präzises Metallfügen für die Industrie

- Welche Rolle spielt ein Vakuuminduktionsofen beim Schmelzen von Cr-Mo-V-Stahl? Gewährleistung hoher Reinheit und präziser Legierung

- Was ist die Funktion eines Vakuuminduktionsschmelzofens in der Forschung? Synthese und Reinheit von kupferhaltigem Stahl

- Was macht die IGBT-Technologie für die Induktionserwärmung vorteilhaft? Präzision, Effizienz und Geschwindigkeit erreichen

- Warum muss ein Laborschmelzofen in der Lage sein, stabile hohe Temperaturen für AA2014-Barren aufrechtzuerhalten?

- Welche Rolle spielt ein Vakuuminduktionsofen beim Schmelzen von Fe-C-Mn-Si-Legierungsstählen? Gewährleistung von Reinheit und Präzision

- Welche Rolle spielt das Vakuuminduktionsschmelzen bei der Herstellung von Hochleistungs-Magnetmaterialien? Erreichen von ultrareinen Magnetlegierungen