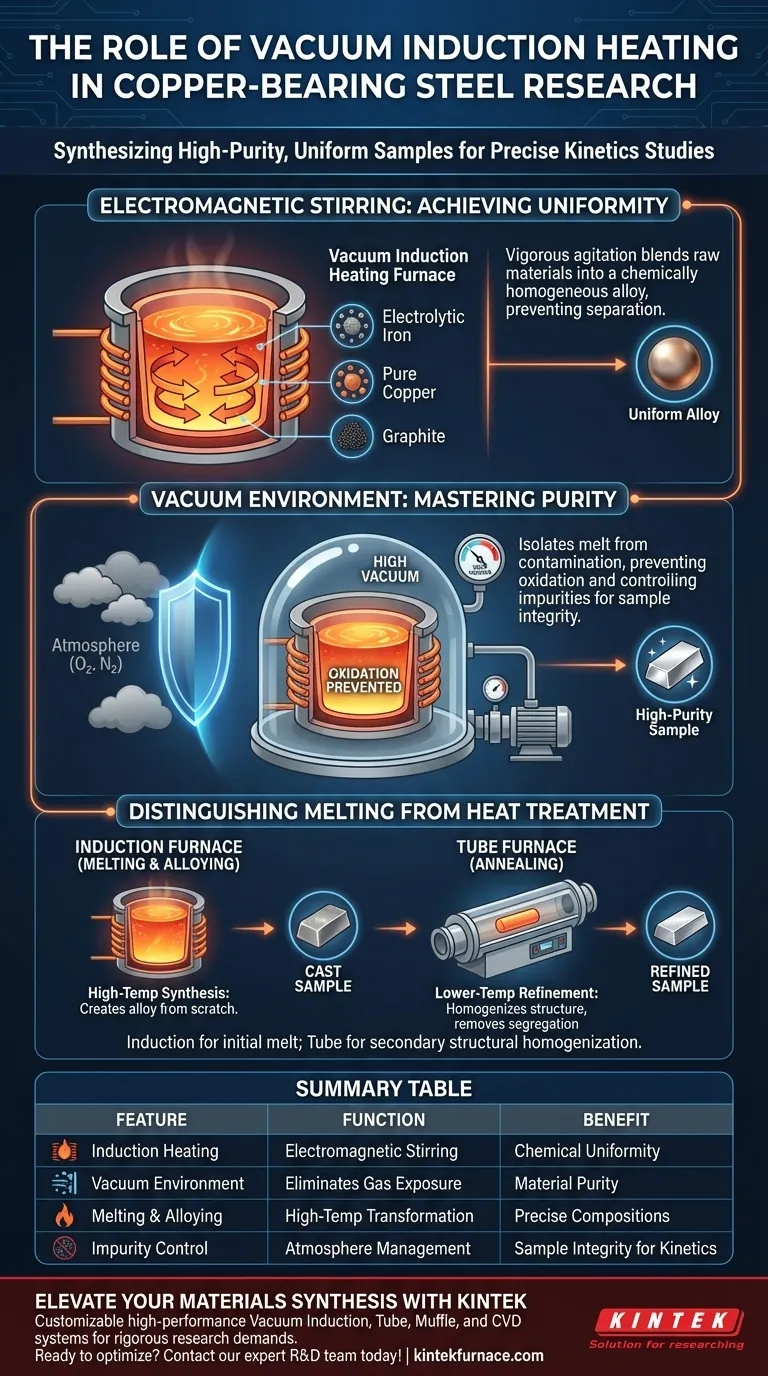

Die Hauptfunktion eines Vakuuminduktionsschmelzofens in diesem Zusammenhang besteht darin, hochreine kupferhaltige Stahlproben durch Schmelzen und Legieren von Rohmaterialien in einer streng kontrollierten Umgebung zu synthetisieren. Er nutzt elektromagnetische Kräfte, um die geschmolzene Mischung kräftig zu rühren, wodurch sichergestellt wird, dass Bestandteile wie Elektrolyteisens, reines Kupfer und Graphit zu einer chemisch homogenen Legierung für die Forschung vermischt werden.

In der Materialwissenschaft beruht die Gültigkeit von kinetischen Studien vollständig auf der Integrität der Probe. Der Vakuuminduktionsschmelzofen dient als grundlegendes Werkzeug für die Synthese und schafft eine isolierte, aktive Umgebung, die die für hochpräzise Daten erforderliche chemische Homogenität und Verunreinigungskontrolle garantiert.

Die Mechanik der hochwertigen Synthese

Elektromagnetisches Rühren

Das bestimmende Merkmal dieses Ofens ist seine Verwendung von Induktionserwärmung, die starke elektromagnetische Kräfte in der Schmelztiegel erzeugt.

Im Gegensatz zu statischen Heizmethoden erzeugen diese Kräfte eine kräftige, natürliche Rührwirkung im geschmolzenen Metall.

Erreichen von Gleichmäßigkeit

Diese kontinuierliche Agitation ist entscheidend beim Legieren von Rohmaterialien mit unterschiedlichen Eigenschaften, wie z. B. Elektrolyteisens und reinen Kupferpartikeln.

Das Rühren stellt sicher, dass diese Komponenten im flüssigen Zustand gründlich vermischt werden, wodurch eine Trennung verhindert und sichergestellt wird, dass die endgültige Stahlprobe eine einheitliche chemische Zusammensetzung über ihr gesamtes Volumen aufweist.

Umweltkontrolle und Reinheit

Der Vorteil des Vakuums

Das Schmelzen findet in einer Vakuumkammer statt, um den geschmolzenen Stahl von atmosphärischer Kontamination zu isolieren.

Diese Umgebung verhindert die Oxidation des Metalls und die Aufnahme unerwünschter Gase, was für die Aufrechterhaltung der "Sauberkeit" des Stahls von entscheidender Bedeutung ist.

Kontrolle von Verunreinigungen

Durch die Steuerung der Atmosphäre und Temperatur können Forscher die Verunreinigungsgrade in der endgültigen Probe präzise kontrollieren.

Diese Kontrolle ist für die Konsistenz der Experimente unerlässlich, insbesondere wenn die Proben für empfindliche kinetische Studien bestimmt sind, bei denen Verunreinigungen die Ergebnisse verfälschen könnten.

Unterscheidung von Schmelzen und Wärmebehandlung

Anfängliche Synthese vs. Strukturelle Verfeinerung

Es ist wichtig, die Rolle des Vakuum-Induktionsschmelzofens von der eines Vakuum-Rohrofens zu unterscheiden.

Der Induktionsofen ist für die Hochtemperaturphase des Schmelzens und Legierens konzipiert und erstellt den Stahl von Grund auf neu.

Die Rolle des Glühens

Umgekehrt wird ein Vakuumrohr-Ofen typischerweise für die sekundäre Verarbeitung verwendet, wie z. B. das Glühen im Festkörperzustand bei niedrigeren Temperaturen (z. B. 850 °C).

Während der Induktionsofen die chemische Mischung sicherstellt, wird der Rohr-Ofen später verwendet, um Mikroseigerungen zu beseitigen oder Erstarrungsstrukturen durch Homogenisierung unter inerten Atmosphären wie Argon zu entfernen.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihr Laborprozess gültige Forschungsdaten liefert, berücksichtigen Sie die spezifische Phase der Materialvorbereitung, die Sie behandeln:

- Wenn Ihr Hauptaugenmerk auf der Synthese neuer Legierungen liegt: Verlassen Sie sich auf den Vakuuminduktionsschmelzofen, um Rohmaterialien zu schmelzen und zu einer chemisch homogenen Flüssigkeit zu mischen.

- Wenn Ihr Hauptaugenmerk auf der Modifizierung mechanischer Eigenschaften liegt: Bringen Sie die gegossenen Proben in einen Vakuumrohr-Ofen zum Glühen, um die Struktur zu homogenisieren und Seigerungen zu entfernen.

Der Erfolg in der Forschung an kupferhaltigem Stahl beginnt mit der präzisen Kontrolle der chemischen Zusammensetzung während der anfänglichen Schmelze.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Synthese | Nutzen für die Forschung |

|---|---|---|

| Induktionserwärmung | Erzeugt kräftiges elektromagnetisches Rühren | Sorgt für chemische Einheitlichkeit & Legierungshomogenität |

| Vakuumumgebung | Eliminiert Exposition gegenüber atmosphärischen Gasen | Verhindert Oxidation und erhält die Materialreinheit |

| Schmelzen & Legieren | Hochtemperaturumwandlung von Rohmaterialien | Erstellt präzise Legierungszusammensetzungen von Grund auf |

| Verunreinigungskontrolle | Strenge Kontrolle der Schmelzatmosphäre | Garantiert die Integrität der Probe für kinetische Studien |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzision in der Laborforschung beginnt mit der Integrität Ihrer Proben. KINTEK bietet branchenführende thermische Lösungen, einschließlich Hochleistungs-Vakuum-Induktions-, Rohr-, Muffel- und CVD-Systeme, die speziell für die strengen Anforderungen der Materialwissenschaft entwickelt wurden. Ob Sie neue kupferhaltige Legierungen synthetisieren oder hochpräzise Glühungen durchführen müssen, unsere anpassbaren Öfen bieten die Kontrolle und Zuverlässigkeit, die Ihre Forschung verdient.

Bereit, die Heizprozesse Ihres Labors zu optimieren? Kontaktieren Sie noch heute unser erfahrenes F&E-Team, um Ihre individuelle Lösung zu finden!

Visuelle Anleitung

Referenzen

- Hongyan Sun, Z. R. Chen. Copper Removal of Liquid Steel Containing 0.25% Carbon Using Fe<sub>2</sub>O<sub>3</sub>–CaCl<sub>2</sub>–SiO<sub>2</sub> Flux. DOI: 10.2355/isijinternational.isijint-2025-083

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum ist das Arbeiten in einer Vakuumumgebung für das Schmelzen bestimmter Metalllegierungen wichtig? Erzielen Sie überlegene Reinheit und Leistung

- Welche Rolle spielt ein Tiegeldeckel beim Vakuuminduktionsschmelzen von AlV55-Legierungen? Steigert Reinheit & Ausbeute

- Was ist die Rolle eines Vakuuminduktionsschmelzofens bei der Herstellung von Fe-C-B-Cr-W-Legierungen? Erzielung hoher Reinheit und Homogenität

- Was ist ein Vakuum-Induktionsschmelzofen (VIM-Ofen) und welche Hauptmerkmale zeichnen ihn aus? Entdecken Sie die Herstellung von hochreinen Metallen

- Was ist die technische Bedeutung der Verwendung eines Sekundärzuführers beim Schmelzen? Verbesserung der Reinheit von Seltenerd-Siliziumstahl

- Welche häufigen Herausforderungen treten beim Betrieb eines Vakuumgießofens auf und wie lassen sie sich lösen? Schmelzaustritt und Vakuumprobleme bewältigen

- Welche Rolle spielt ein Vakuum-Nichtverbrauchsbogen-Schmelzofen? Synthese von Hochentropie-Legierungen mit Präzision

- Was ist die Funktion von Vakuuminduktionsschmelz- und Gießanlagen bei hochmanganhaltigem Stahl? Höhere Reinheit erzielen