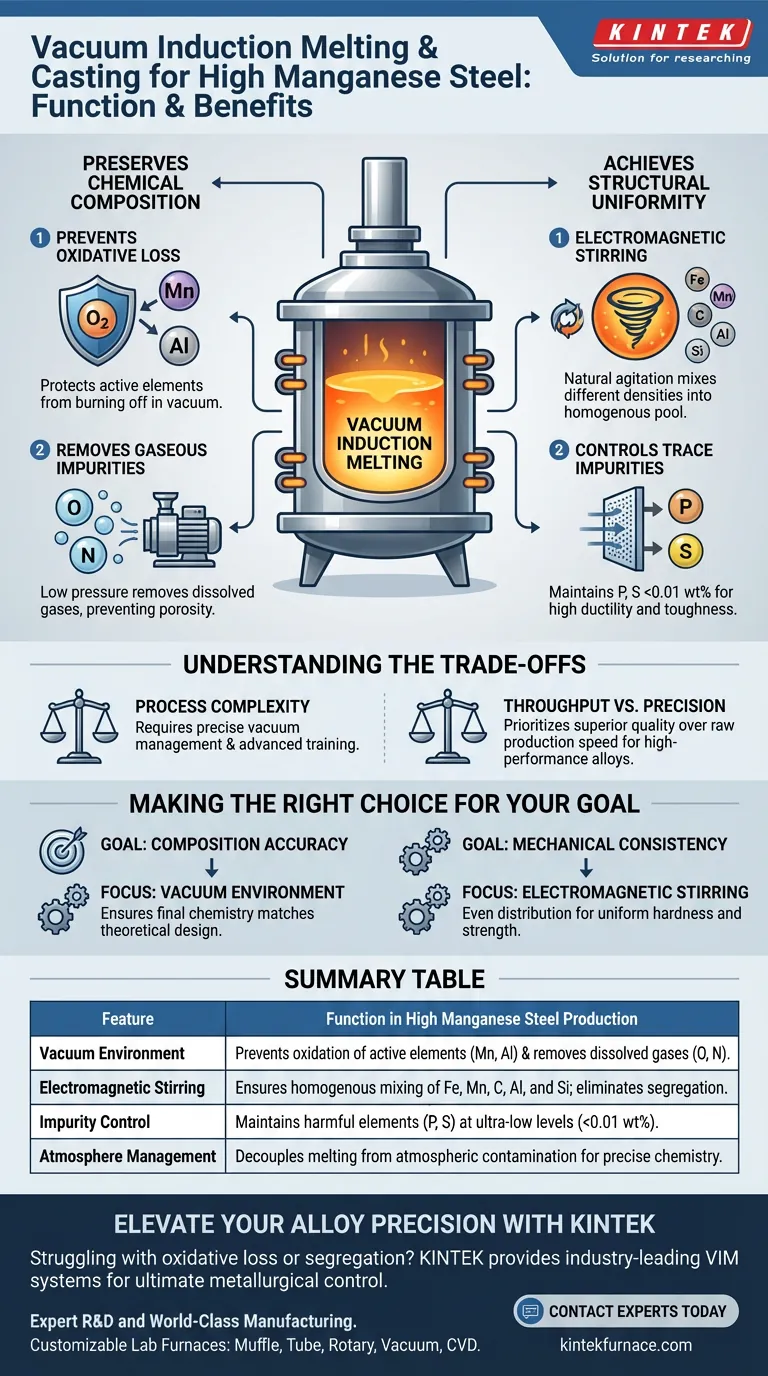

Vakuuminduktionsschmelz- und Gießanlagen dienen in erster Linie dazu, eine kontrollierte Umgebung zu schaffen, die reaktive Legierungselemente schützt und gleichzeitig die chemische Gleichmäßigkeit des geschmolzenen Metalls gewährleistet. Durch den Betrieb im Vakuum verhindert die Anlage den oxidativen Verlust aktiver Elemente wie Mangan und Aluminium bei hohen Temperaturen, während gleichzeitig durch elektromagnetisches Rühren Eisen, Mangan, Kohlenstoff, Aluminium und Silizium zu einem homogenen Pool vermischt werden.

Der Kernwert dieser Anlage liegt in ihrer Fähigkeit, den Schmelzprozess von atmosphärischer Kontamination zu entkoppeln. Sie schützt die präzise chemische Formel der Legierung, indem sie Oxidation verhindert und die Schmelze mechanisch rührt, um eine strukturelle Konsistenz im gesamten Barren zu gewährleisten.

Erhaltung der chemischen Zusammensetzung

Verhinderung von oxidativem Verlust

Hochmanganhaltiger Stahl beruht auf spezifischen Konzentrationen aktiver Elemente, insbesondere Mangan und Aluminium. Diese Elemente sind hochreaktiv und neigen dazu, bei Schmelztemperaturen an der Luft zu "verbrennen" (zu oxidieren). Die Vakuumumgebung eliminiert Sauerstoff aus der Kammer und stellt sicher, dass diese kritischen Elemente in der Legierung verbleiben und nicht zu Schlacke werden.

Entfernung von gasförmigen Verunreinigungen

Über die Verhinderung von Oxidation hinaus veredelt das Vakuum den geschmolzenen Stahl aktiv. Die Umgebung mit niedrigem Druck erleichtert die Entfernung gelöster Gase wie Sauerstoff und Stickstoff aus dem flüssigen Metall. Diese Reinigung ist unerlässlich, um Porosität und Sprödigkeit im endgültigen Gussstück zu verhindern.

Erreichung struktureller Gleichmäßigkeit

Die Rolle des elektromagnetischen Rührens

Ein wesentlicher Vorteil der Induktionstechnologie ist die Erzeugung von elektromagnetischen Rührkräften. Während der Induktionsstrom das Metall erwärmt, rührt er den geschmolzenen Pool auf natürliche Weise auf. Dies stellt sicher, dass Elemente mit unterschiedlichen Dichten – Eisen, Mangan, Kohlenstoff, Aluminium und Silizium – gründlich vermischt werden und sich nicht in Schichten absetzen.

Kontrolle von Spurenverunreinigungen

Die Präzision dieser Anlage ermöglicht eine strenge Kontrolle schädlicher Spurenelemente. Sie schafft die notwendigen Bedingungen, um Verunreinigungen wie Phosphor und Schwefel auf extrem niedrigen Werten zu halten, typischerweise unter 0,01 Gew.-%. Diese niedrige Verunreinigungsbasis ist entscheidend für die Maximierung der Duktilität und Zähigkeit des Stahls.

Verständnis der Kompromisse

Prozesskomplexität

Obwohl das Vakuuminduktionsschmelzen eine überlegene Qualität liefert, bringt es erhebliche betriebliche Komplexität mit sich. Die Bediener müssen Vakuumdrücke präzise steuern und in einigen Fällen inerte Atmosphären einleiten, um die Schmelze fein abzustimmen, was mehr fortgeschrittene Schulungen als bei Standard-Induktionsöfen an offener Luft erfordert.

Durchsatz vs. Präzision

Diese Methode priorisiert Materialqualität gegenüber roher Produktionsgeschwindigkeit. Die Zeit, die benötigt wird, um ein Vakuum herzustellen, und die Grenzen der Chargengrößen bedeuten, dass dieser Prozess am besten für Hochleistungslegierungen reserviert ist, bei denen chemische Entmischung oder Einschlüsse zu katastrophalen Ausfällen führen würden.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen des Vakuuminduktionsschmelzens in Ihrer Produktionslinie zu maximieren, berücksichtigen Sie Ihre spezifischen metallurgischen Ziele:

- Wenn Ihr Hauptaugenmerk auf der Genauigkeit der Zusammensetzung liegt: Verlassen Sie sich auf die Vakuumumgebung, um den Verdampfungsverlust flüchtiger Elemente wie Mangan und Aluminium zu verhindern und sicherzustellen, dass die endgültige Chemie Ihrem theoretischen Design entspricht.

- Wenn Ihr Hauptaugenmerk auf mechanischer Konsistenz liegt: Nutzen Sie den elektromagnetischen Rühreffekt, um Entmischungen zu eliminieren und sicherzustellen, dass Eisen, Kohlenstoff und Silizium gleichmäßig verteilt sind, für gleichmäßige Härte und Festigkeit.

Durch die effektive Kontrolle von Oxidation und Homogenisierung verwandelt diese Anlage Rohmaterialien in eine hochreine, leistungsstarke Grundlage für die fortschrittliche Stahlherstellung.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Produktion von hochmanganhaltigem Stahl |

|---|---|

| Vakuumumgebung | Verhindert Oxidation aktiver Elemente (Mn, Al) und entfernt gelöste Gase (O, N). |

| Elektromagnetisches Rühren | Gewährleistet homogenes Mischen von Fe, Mn, C, Al und Si; eliminiert Entmischung. |

| Kontrolle von Verunreinigungen | Hält schädliche Elemente (P, S) auf extrem niedrigen Werten (<0,01 Gew.-%). |

| Atmosphärenmanagement | Entkoppelt den Schmelzprozess von atmosphärischer Kontamination für präzise Chemie. |

Erhöhen Sie die Präzision Ihrer Legierungen mit KINTEK

Haben Sie Probleme mit oxidativem Verlust oder chemischer Entmischung bei Ihren Hochleistungslegierungen? KINTEK bietet branchenführende Vakuuminduktionsschmelz (VIM)-Systeme, die darauf ausgelegt sind, die ultimative Kontrolle über Ihre metallurgischen Ergebnisse zu liefern.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir eine umfassende Palette von Hochtemperatur-Laböfen – einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen – alle vollständig anpassbar, um Ihre einzigartigen Vorbereitungsanforderungen zu erfüllen. Ob Sie hochmanganhaltigen Stahl veredeln oder Materialien der nächsten Generation entwickeln, unsere Ausrüstung gewährleistet die chemische Reinheit und strukturelle Gleichmäßigkeit, die Ihre Forschung erfordert.

Bereit, Ihren Schmelzprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte maßgeschneiderte Lösung für Ihr Labor oder Ihre Produktionslinie zu finden.

Visuelle Anleitung

Referenzen

- Lu, Shao-Lun, Max-Planck-Institut für Nachhaltige Materialien. Making High Mn Steel by Sustainable Ferromanganese Pre-alloy for Cryogenic Applications. DOI: 10.5281/zenodo.17520990

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Was sind die experimentellen Vorteile der Verwendung eines Vakuuminduktionsofens für die Forschung zur Entschwefelung von Gusseisen?

- Was ist die Hauptfunktion eines Vakuumlichtbogenofens bei der Herstellung von Ti-6Al-7Nb-Legierungen? Gewährleistung höchster Materialreinheit

- Wie trägt ein Dreielektroden-Batch-Schmelzofen zur Energieeffizienz bei? Einsparung von bis zu 128 kWh/kg

- Welche häufigen Betriebsprobleme treten bei induktionsbeheizten Vakuumöfen auf und wie können sie behoben werden? Erhöhen Sie Zuverlässigkeit und Effizienz

- Wie tragen IGBT-Module zur Kosteneinsparung bei Schmelzanlagen bei? Steigern Sie die Effizienz und senken Sie die Betriebskosten

- Was ist ein Induktionsheizungsschaltkreis und was ist sein Hauptzweck? Entdecken Sie effiziente, berührungslose Heizlösungen

- Welche Wartungsvorteile bietet der Einsatz der IGBT-Technologie beim Induktionsschmelzen? Maximierung der Betriebszeit & Reduzierung von Ausfallzeiten

- Wie wirkt sich der Vakuumzustand vorteilhaft auf den Schmelzprozess aus? Erzielen Sie hochreine, kontaminationsfreie Metalllegierungen