Im Kern ist ein Induktionsheizungsschaltkreis ein Gerät, das ein starkes, hochfrequentes Magnetfeld erzeugt, um elektrisch leitfähige Materialien ohne jeglichen physischen Kontakt zu erhitzen. Er arbeitet nach dem Prinzip der elektromagnetischen Induktion und erzeugt interne Ströme im Zielmaterial selbst. Diese Methode wird hauptsächlich in Industrieanlagen für Prozesse wie Metallschmieden, Schmelzen, Löten und präzise Wärmebehandlung eingesetzt.

Die wahre Innovation einer Induktionsheizung besteht nicht nur darin, Magnetismus zur Erzeugung von Wärme zu nutzen. Es ist die Verwendung eines Resonanzkreises (Tankkreises), um ein extrem effizientes und präzise gesteuertes elektromagnetisches Feld zu erzeugen, das eine schnelle, saubere und gezielte Erwärmung ermöglicht, die Flammen- oder Widerstandsheizung nicht erreichen kann.

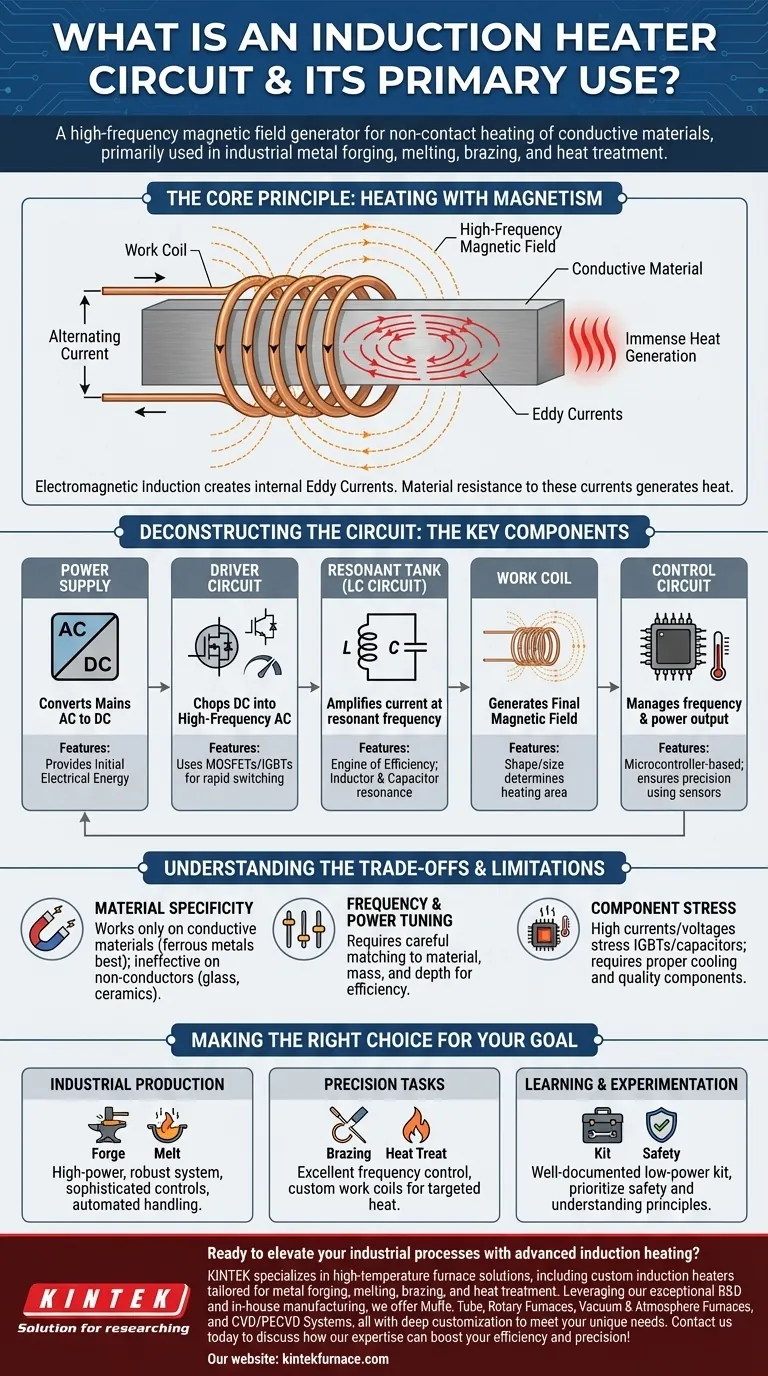

Das Grundprinzip: Heizen mit Magnetismus

Der gesamte Prozess wird durch ein fundamentales physikalisches Gesetz bestimmt, das von Michael Faraday entdeckt wurde.

Elektromagnetische Induktion

Wenn Sie einen Wechselstrom durch eine Drahtspule leiten, erzeugt diese ein fluktuierendes Magnetfeld um sich herum. Wenn Sie ein leitfähiges Objekt (wie ein Stück Stahl) in dieses Feld legen, induziert das Feld elektrische Ströme innerhalb des Objekts.

Die Rolle der Wirbelströme

Diese induzierten Ströme werden als Wirbelströme bezeichnet. Aufgrund des natürlichen elektrischen Widerstands des Materials erzeugt der Fluss dieser Wirbelströme immense Hitze. Stellen Sie es sich so vor, als würden unzählige mikroskopisch kleine Heizelemente direkt im Material selbst erzeugt.

Zerlegung des Schaltkreises: Die Schlüsselkomponenten

Eine Induktionsheizung ist ein System, in dem jedes Teil eine entscheidende Rolle spielt. Das Design kann variieren, aber die meisten Schaltkreise weisen diese Kernkomponenten auf.

Die Stromversorgung

Dies ist der Ausgangspunkt, der die anfängliche elektrische Energie liefert. Sie wandelt die Netzwechselspannung in die Gleichspannung um, die der Treiberkreis benötigt.

Der Treiberkreis: Der Hochgeschwindigkeits-Schalter

Die Aufgabe des Treibers ist es, den konstanten Gleichstrom in einen hochfrequenten Wechselstrom zu „zerhacken“. Er verwendet leistungsstarke Halbleiterschalter wie MOSFETs oder IGBTs (Insulated Gate Bipolar Transistors), die Tausende oder sogar Millionen Mal pro Sekunde ein- und ausgeschaltet werden können.

Die Arbeitsspule: Das Herzstück des Systems

Dies ist die Kupferspule, die das endgültige Magnetfeld erzeugt. Ihre Form und Größe sind entscheidend, da sie die Form und Intensität des Magnetfeldes und damit den Ort der Erwärmung am Werkstück bestimmen.

Der Resonanzkreis (LC-Schaltung): Der Motor der Effizienz

Dies ist der wichtigste Teil des Schaltkreises. Die Arbeitsspule (die ein Induktor, L, ist) wird mit einem Satz von Kondensatoren (C) kombiniert. Zusammen bilden sie eine LC-Schaltung, auch bekannt als Resonanzkreis (Tankkreis).

Dieser Kreis hat eine natürliche Resonanzfrequenz. Durch das Ansteuern des Schaltkreises mit dieser spezifischen Frequenz schwingt die Energie mit sehr geringem Verlust zwischen dem Magnetfeld der Spule und dem elektrischen Feld der Kondensatoren hin und her. Diese Resonanz verstärkt den Strom in der Arbeitsspule dramatisch, wodurch ein außergewöhnlich starkes Magnetfeld entsteht und die Heizeffizienz maximiert wird.

Der Steuerkreis: Das Gehirn des Betriebs

Ein Steuerkreis, oft unter Verwendung eines Mikrocontrollers, verwaltet den gesamten Prozess. Er passt die Frequenz und die Ausgangsleistung des Treiberkreises an, um die gewünschte Temperatur aufrechtzuerhalten, oft unter Verwendung von Rückmeldungen von Sensoren wie Thermoelementen. Dies ermöglicht unglaublich präzise und wiederholbare Heizzyklen.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist die Induktionserwärmung keine universelle Lösung. Das Verständnis ihrer Grenzen ist der Schlüssel zu ihrer effektiven Nutzung.

Materialspezifität

Die Induktionserwärmung funktioniert nur bei Materialien, die elektrisch leitfähig sind. Sie ist hochwirksam bei Eisenmetallen wie Eisen und Stahl, aber weniger wirksam bei Materialien wie Aluminium und Kupfer, und sie funktioniert überhaupt nicht bei Nichtleitern wie Glas oder Keramik.

Frequenz- und Leistungsabstimmung

Das System ist nicht „Plug-and-Play“. Die Betriebsfrequenz und der Leistungspegel müssen sorgfältig auf die Art des Materials, die Masse des zu erhitzenden Objekts und die gewünschte Heiztiefe abgestimmt werden. Ein falsch abgestimmter Schaltkreis ist ineffizient und heizt das Objekt möglicherweise nicht effektiv.

Belastung der Komponenten

Die hohen Ströme und Spannungen im Resonanzkreis belasten die Treiberkomponenten (IGBTs/MOSFETs) und Kondensatoren erheblich. Eine angemessene Kühlung und die Verwendung hochwertiger Komponenten sind für die Zuverlässigkeit und zur Vermeidung katastrophaler Ausfälle unerlässlich.

Die richtige Wahl für Ihr Ziel treffen

Um diese Technologie anzuwenden, müssen Sie das Design des Schaltkreises auf Ihr spezifisches Ziel abstimmen.

- Wenn Ihr Hauptaugenmerk auf der industriellen Produktion liegt (Schmieden, Schmelzen): Sie benötigen ein Hochleistungssystem mit robuster Bauweise und anspruchsvollen Temperaturregelungen.

- Wenn Ihr Hauptaugenmerk auf Präzisionsaufgaben liegt (Löten, Wärmebehandlung): Sie benötigen ein System mit ausgezeichneter Frequenzsteuerung und speziell entwickelten Arbeitsspulen, um Wärme an sehr spezifische Bereiche zu liefern.

- Wenn Ihr Hauptaugenmerk auf Lernen und Experimentieren liegt: Beginnen Sie mit einem gut dokumentierten Niedrigleistungssatz und legen Sie Wert darauf, die Prinzipien des Resonanz-LC-Kreises und die Sicherheit des Treibers zu verstehen.

Durch die Beherrschung dieser Prinzipien können Sie die Kraft des Elektromagnetismus für sauberes, schnelles und präzises Erhitzen nutzen.

Zusammenfassungstabelle:

| Komponente | Funktion | Hauptmerkmale |

|---|---|---|

| Stromversorgung | Wandelt AC in DC um | Liefert anfängliche elektrische Energie |

| Treiberkreis | Zerhackt DC in hochfrequentes AC | Verwendet MOSFETs/IGBTs für schnelles Schalten |

| Arbeitsspule | Erzeugt Magnetfeld | Kupferspule, bestimmt den Heizbereich |

| Resonanzkreis (LC-Schaltung) | Verstärkt Strom für Effizienz | Verwendet Induktor und Kondensator für Resonanz |

| Steuerkreis | Regelt Frequenz und Leistung | Mikrocontroller-basiert, gewährleistet Präzision |

Sind Sie bereit, Ihre industriellen Prozesse mit fortschrittlicher Induktionserwärmung zu optimieren? KINTEK ist spezialisiert auf Hochtemperatur-Ofenlösungen, einschließlich kundenspezifischer Induktionserhitzer für Metallschmieden, Schmelzen, Löten und Wärmebehandlung. Durch die Nutzung unserer hervorragenden F&E- und Eigenfertigungskapazitäten bieten wir Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, alle mit tiefgreifender Anpassung, um Ihren einzigartigen Anforderungen gerecht zu werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Effizienz und Präzision steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie wirkt sich die Verwendung eines Vakuums beim Warmpressen auf die Materialverarbeitung aus? Erzielung dichterer, reinerer und festerer Materialien

- Wie gewährleistet die Induktionserwärmung Präzision in Fertigungsprozessen? Erzielen Sie überlegene thermische Kontrolle & Wiederholgenauigkeit

- Welche Rolle spielt die Vakuum-Heißpress-Technologie in der Automobilindustrie? Steigerung von EV-Batterien, Sicherheit und Effizienz

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte

- Was sind spezifische Anwendungen von Vakuum-Heißpressöfen? Fortschrittliche Materialherstellung freischalten