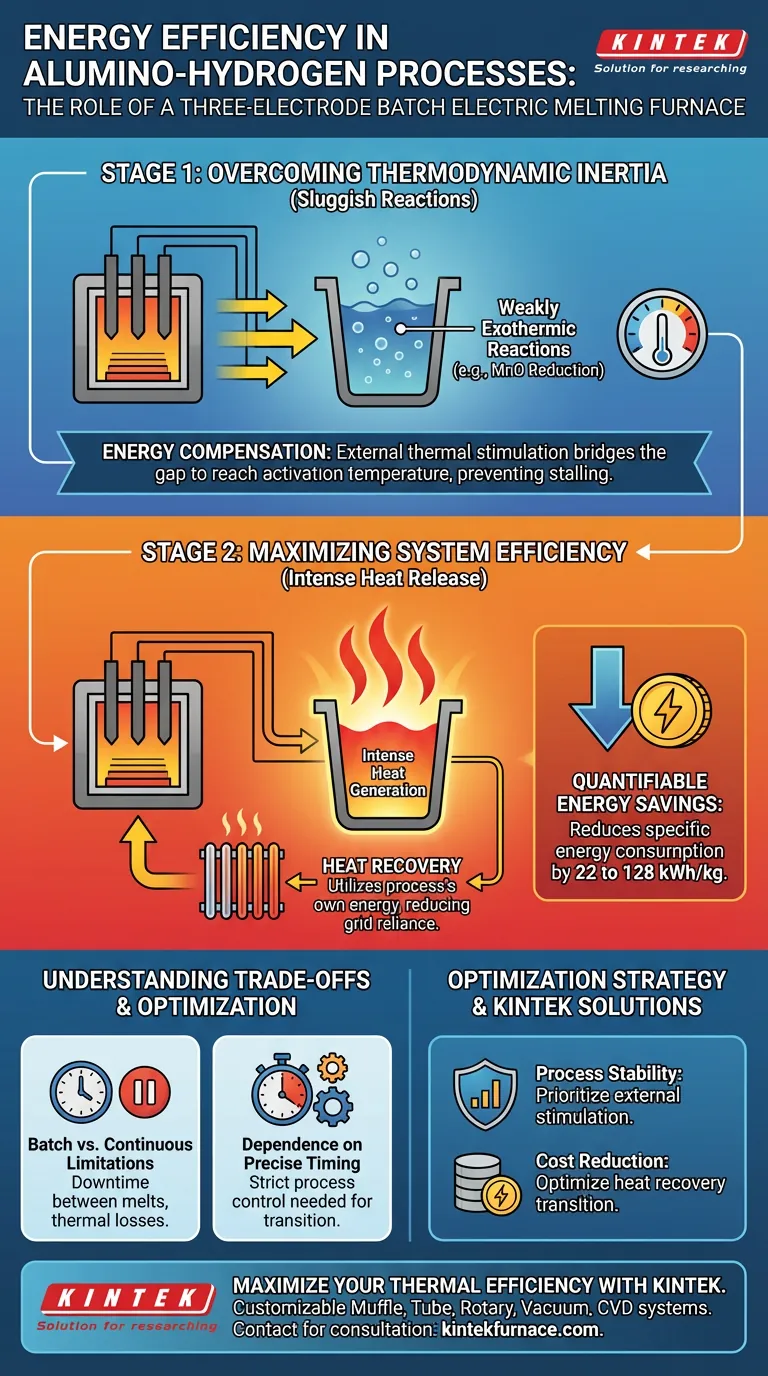

Ein Dreielektroden-Batch-Schmelzofen fungiert als kritische thermische Brücke und liefert externe Energie, wenn chemische Reaktionen nicht ausreichen, um sich selbst aufrechtzuerhalten. Insbesondere gleicht er die geringe Wärmeabgabe während der anfänglichen Reduktion von Oxiden aus und reduziert letztendlich den spezifischen Energieverbrauch um 22 bis 128 kWh pro Kilogramm Produkt.

Kernbotschaft: Der Ofen schmilzt nicht nur Material; er gleicht aktiv die thermodynamischen Ineffizienzen des Aluminium-Wasserstoff-Prozesses aus, indem er schwach exotherme Reaktionen ankurbelt und die Rückgewinnung von Wärme ermöglicht, die in späteren Phasen erzeugt wird.

Überwindung der thermodynamischen Trägheit

Stimulierung schwacher Reaktionen

Die größte Herausforderung bei der kombinierten Aluminium-Wasserstoff-Thermoreduktion besteht darin, dass die frühen Reaktionsphasen oft chemisch träge sind.

Die Reduktion bestimmter Komponenten, wie z. B. Manganoxide zu MnO, ist schwach exotherm.

Ohne externe Intervention fehlt diesen Reaktionen die natürlich vorkommende Wärmeenergie, die für eine effektive Ausbreitung erforderlich ist.

Die Rolle des Dreielektrodensystems

Der Elektroofen liefert die notwendige Energiekompensation, um diese thermodynamische Lücke zu schließen.

Durch die Anwendung externer thermischer Stimulation stellt der Ofen sicher, dass der Prozess während der aluminothermischen Phase die notwendigen Aktivierungstemperaturen erreicht.

Dies verhindert, dass die Reaktion aufgrund unzureichender Wärmeentwicklung ins Stocken gerät.

Maximierung der Systemeffizienz

Erleichterung der Wärmerückgewinnung

Sobald die Reaktion die anfängliche träge Phase hinter sich hat, setzen nachfolgende chemische Wechselwirkungen intensive Wärme frei.

Die Ofeninfrastruktur ist nicht nur ein Eingabegerät; sie ist darauf ausgelegt, sich an diesen thermischen Wandel anzupassen.

Diese Koordination ermöglicht es dem System, die vom Prozess selbst erzeugte Energie zu nutzen, anstatt sich während des gesamten Zyklus ausschließlich auf das Stromnetz zu verlassen.

Quantifizierbare Energieeinsparungen

Die Auswirkungen dieses Wärmemanagements sind messbar und signifikant.

Durch die Optimierung des Heizzyklus an die Bedürfnisse der Reaktion sinkt der spezifische Energieverbrauch um 22 bis 128 kWh pro Kilogramm.

Dies stellt eine massive Verbesserung der gesamten Energienutzung für die Produktionslinie dar.

Verständnis der Kompromisse

Grenzen von Batch- im Vergleich zu kontinuierlichen Systemen

Obwohl dieser Batch-Elektroschmelzofen pro Zyklus effizient ist, handelt es sich spezifisch um einen Batch-Ofen.

Dies impliziert inhärente Ausfallzeiten zwischen den Schmelzvorgängen für das Be- und Entladen, was den Gesamtdurchsatz im Vergleich zu vollständig kontinuierlichen Systemen beeinträchtigen kann.

Die Energieeinsparungen während des Schmelzvorgangs müssen gegen die Wärmeverluste abgewogen werden, die auftreten, wenn der Ofen zwischen den Chargen im Leerlauf ist.

Abhängigkeit von präzisem Timing

Die Effizienz dieses Systems hängt stark von der "Ausrüstungskoordination" ab.

Wenn die externe Wärme zu lange zugeführt wird, wird Strom verschwendet; wenn sie zu kurz zugeführt wird, stagniert die Reaktion.

Die Bediener müssen eine strenge Prozesskontrolle aufrechterhalten, um sicherzustellen, dass der Übergang von der externen Heizung zur internen Wärmerückgewinnung am exakten thermodynamischen Kipppunkt erfolgt.

Optimierung der Produktionsstrategie

Um die Vorteile dieser Ofenkonfiguration zu maximieren, richten Sie Ihre operativen Ziele an den Stärken der Ausrüstung aus.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität liegt: Priorisieren Sie die Fähigkeit des Ofens, externe Anregungen während der volatilen frühen Reduktionsphasen bereitzustellen, um Reaktionsfehler zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Kostensenkung liegt: Konzentrieren Sie sich auf die Optimierung des Übergangspunkts zur Wärmerückgewinnungsphase, um den oberen Bereich des Einsparpotenzials von 128 kWh/kg zu erreichen.

Der Dreielektrodenofen verwandelt den Aluminium-Wasserstoff-Prozess von einer thermisch unzusammenhängenden Reaktion in einen kohärenten, energieeffizienten Zyklus.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die Effizienz | Nutzen |

|---|---|---|

| Energiekompensation | Stimuliert schwach exotherme Reaktionen | Verhindert Prozessstillstand in frühen Phasen |

| Wärmerückgewinnung | Fängt Wärme aus intensiven späteren Phasen auf | Reduziert die Abhängigkeit vom externen Stromnetz |

| Wärmemanagement | Spart 22–128 kWh/kg spezifische Energie | Signifikante Reduzierung der Produktionskosten |

| Prozesskontrolle | Gleicht thermodynamische Trägheit aus | Sorgt für stabile, kohärente Reaktionszyklen |

Maximieren Sie Ihre thermische Effizienz mit KINTEK

Möchten Sie Ihre Reduktionsprozesse optimieren und den spezifischen Energieverbrauch senken? KINTEK bietet die hochmoderne thermische Technologie, die Ihr Labor oder Ihre Produktionsanlage benötigt.

Unterstützt durch erstklassige F&E und Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezielle Hochtemperaturöfen an – alle vollständig an Ihre einzigartigen thermodynamischen Anforderungen anpassbar. Egal, ob Sie schwache exotherme Reaktionen ausgleichen oder eine fortschrittliche Wärmerückgewinnung anstreben, unsere Lösungen gewährleisten Präzision und Stabilität.

Übernehmen Sie noch heute die Kontrolle über Ihre Produktionskosten. Kontaktieren Sie KINTEK für eine individuelle Beratung und lassen Sie unsere Experten das perfekte Ofensystem für Ihre einzigartige Anwendung entwickeln.

Visuelle Anleitung

Referenzen

- Gigo Jandieri, Giorgi Sakhvadze. Hydrated aluminum powder for direct alloying of steel and alloys - challenges of the future. DOI: 10.51582/interconf.19-20.03.2024.044

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Rolle spielen Vakuuminduktionsöfen bei Nickelbasis-Superlegierungen? Präzisionsschmelzen für Hochleistungsmetalle

- Welche Hauptvorteile bietet das Schmelzen von Metallen unter Vakuum oder Schutzatmosphäre? Reinheit und Präzision in der Metallverarbeitung erreichen

- Welche Materialarten können mittels Induktionserwärmung verarbeitet werden? Ein Leitfaden für leitfähige & nicht leitfähige Materialien

- Warum muss ein Laborschmelzofen in der Lage sein, stabile hohe Temperaturen für AA2014-Barren aufrechtzuerhalten?

- Welche Edelmetalle können mit Induktionsöfen geschmolzen werden? Erschließen Sie höchste Reinheit und Effizienz

- Was ist IGBT und wie funktioniert es beim Induktionsofen-Schmelzen? Erreichen Sie überlegene Schmelzeffizienz

- Welche Rolle spielt ein Vakuum-Nichtverzehrlichtbogenofen beim Schmelzen von Ti10Mo8Nb? Erzielung überlegener Legierungshomogenität

- Welche Materialien können Induktionsöfen schmelzen? Ein Leitfaden für Metalle und Legierungen