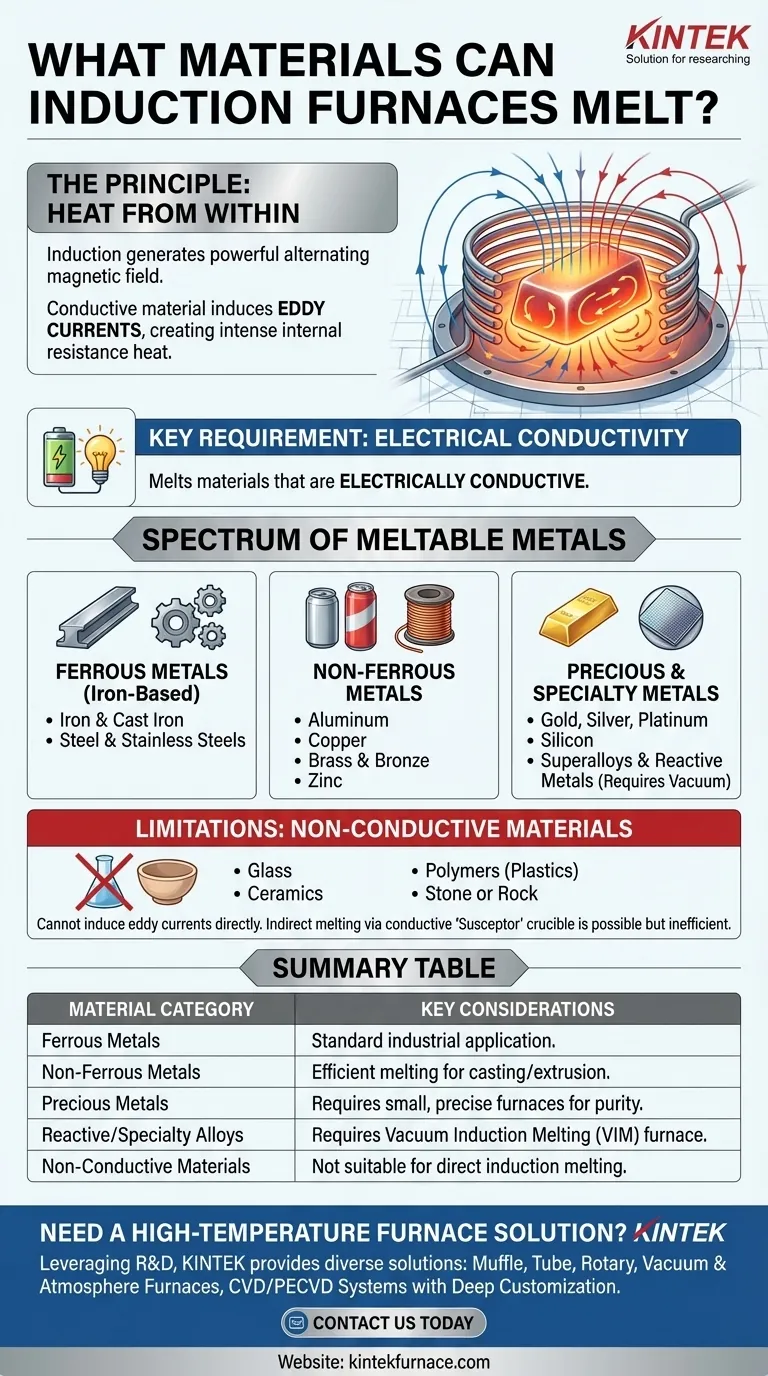

Kurz gesagt, Induktionsöfen können fast jedes Metall schmelzen. Dazu gehören gängige Eisenmetalle wie Eisen und Stahl, Nichteisenmetalle wie Aluminium und Kupfer, Edelmetalle wie Gold und Platin sowie unter den richtigen Bedingungen sogar hochreaktive oder spezielle Legierungen.

Das Kernprinzip ist einfach: Ein Induktionsofen ist darauf ausgelegt, Materialien zu schmelzen, die elektrisch leitfähig sind. Die Technologie nutzt elektromagnetische Felder, um Wärme direkt im Metall selbst zu erzeugen, was sie zu einem hocheffizienten Verfahren für Metalle macht, aber im Allgemeinen ungeeignet für nichtleitende Materialien wie Glas oder Keramik.

Das Prinzip: Warum Induktion bei Metallen hervorragend ist

Die Effektivität eines Induktionsofens wurzelt in der Physik des Elektromagnetismus. Das Verständnis dieses Prinzips verdeutlicht, warum es bei bestimmten Materialien funktioniert und bei anderen nicht.

Wie es funktioniert: Wärme von innen

Ein Induktionsofen verwendet keine externe Flamme oder Heizelemente, um Material zu schmelzen. Stattdessen erzeugt er ein starkes, wechselndes Magnetfeld.

Wenn ein leitfähiges Material wie Metall in dieses Feld gebracht wird, induziert es starke elektrische Ströme – bekannt als Wirbelströme – die im Metall fließen. Der natürliche Widerstand des Metalls gegen diesen Stromfluss erzeugt intensive, schnelle Wärme, wodurch es von innen nach außen schmilzt.

Die Schlüsselanforderung: Elektrische Leitfähigkeit

Diese Heizmethode hängt vollständig von der Fähigkeit des Materials ab, Elektrizität zu leiten. Je besser ein Material Elektrizität leitet, desto effektiver kann das Magnetfeld die für die Erwärmung benötigten Wirbelströme induzieren.

Metalle sind ausgezeichnete elektrische Leiter, weshalb sie die ideale Beschickung für einen Induktionsofen sind.

Ein Spektrum schmelzbarer Metalle

Die Vielseitigkeit des Induktionsschmelzens deckt ein breites Spektrum industrieller, kommerzieller und spezieller Anwendungen ab.

Eisenmetalle (auf Eisenbasis)

Dies ist die häufigste Anwendung für große Induktionsöfen. Sie sind die Arbeitspferde in Gießereien und Stahlwerken zum Schmelzen von:

- Eisen und Gusseisen

- Stahl und Edelstähle

Nichteisenmetalle

Induktionsöfen werden auch häufig zum Schmelzen von Nichteisenmetallen verwendet, die für Guss, Extrusion und Fertigung entscheidend sind. Häufige Beispiele sind:

- Aluminium

- Kupfer

- Messing und Bronze

- Zink

Edel- und Spezialmetalle

In kleinerem, aber ebenso wichtigem Maßstab bietet die Induktion die Präzision und Reinheit, die für hochwertige Materialien erforderlich sind. Dazu gehören:

- Gold, Silber und Metalle der Platingruppe für Schmuck und Investitionen.

- Silizium für Halbleiter- und Solaranwendungen.

- Superlegierungen und reaktive Metalle wie Zirkonium, die unter den richtigen Bedingungen in einem kontrollierten Vakuuminduktionsofen geschmolzen werden müssen, um Kontaminationen zu vermeiden.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist ein Induktionsofen keine Universallösung. Seine Wirksamkeit wird durch sein Funktionsprinzip definiert, das klare Einschränkungen mit sich bringt.

Die primäre Einschränkung: Nichtleitende Materialien

Materialien, die keinen Strom leiten, können nicht direkt in einem Induktionsofen geschmolzen werden. Dazu gehören:

- Glas

- Keramik

- Polymere (Kunststoffe)

- Stein oder Fels

Diese Materialien ermöglichen nicht die Bildung der für die Induktionserwärmung notwendigen Wirbelströme.

Der "Suszeptor"-Umweg

In einigen Nischenanwendungen kann ein nichtleitendes Material indirekt geschmolzen werden. Dies geschieht, indem es in einen leitfähigen Tiegel (oft aus Graphit oder Siliziumkarbid) gelegt wird.

Der Ofen erhitzt den Tiegel, und der Tiegel strahlt diese Wärme dann ab, um das Material im Inneren zu schmelzen. Dies ist jedoch eine ineffiziente, sekundäre Nutzung der Technologie.

Die Bedeutung des Ofendesigns

Nicht alle Induktionsöfen sind gleich. Ein Ofen, der für das Schmelzen von 10 Tonnen Stahl ausgelegt ist, unterscheidet sich grundlegend von einem, der zum Schmelzen von 10 Unzen Platin verwendet wird.

Größe, Leistungsfrequenz und Design (z. B. kernlos vs. Kanalofen) sind alle für bestimmte Materialien und Mengen ausgelegt. Für hochreaktive Metalle ist ein Vakuuminduktionsofen erforderlich, um zu verhindern, dass Sauerstoff und Stickstoff die Schmelze kontaminieren.

Die richtige Wahl für Ihre Anwendung treffen

Die Abstimmung des Materials auf die Technologie ist der Schlüssel zum Erfolg.

- Wenn Ihr Hauptaugenmerk auf dem industriellen Metallguss (Eisen, Stahl, Aluminium) liegt: Induktion ist eine ideale und hocheffiziente Technologie, wobei Ihre Hauptüberlegungen Ofenkapazität und Stromversorgung sind.

- Wenn Ihr Hauptaugenmerk auf hochreinen oder reaktiven Legierungen (Superlegierungen, Spezialmetalle) liegt: Sie benötigen einen speziellen Vakuuminduktionsofen (VIM), um die Materialreinheit durch Vermeidung atmosphärischer Kontamination zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Edelmetallen (Gold, Platin) liegt: Ein kleiner, präziser Tiegelinduktionsofen bietet das saubere Schmelzen und die Kontrolle, die zur Minimierung des Materialverlusts erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf Nichtmetallen (Glas, Keramik) liegt: Ein Induktionsofen ist das falsche Werkzeug für direktes Schmelzen; Sie sollten Widerstandsöfen, gasbefeuerte Öfen oder andere Heiztechnologien in Betracht ziehen.

Letztendlich ist das Verständnis, dass das Induktionsschmelzen im Grunde ein elektrischer Prozess ist, der Schlüssel zur Nutzung seiner Leistung für die richtigen Materialien.

Zusammenfassungstabelle:

| Materialkategorie | Beispiele | Wichtige Überlegungen |

|---|---|---|

| Eisenmetalle | Eisen, Stahl, Edelstahl | Standard-Industrieanwendung. |

| Nichteisenmetalle | Aluminium, Kupfer, Messing, Zink | Effizientes Schmelzen für Guss/Extrusion. |

| Edelmetalle | Gold, Silber, Platin | Erfordert kleine, präzise Öfen für Reinheit. |

| Reaktive/Speziallegierungen | Superlegierungen, Zirkonium | Erfordert einen Vakuuminduktionsschmelzofen (VIM). |

| Nichtleitende Materialien | Glas, Keramik, Kunststoffe | Nicht geeignet für direktes Induktionsschmelzen. |

Benötigen Sie eine Hochtemperaturofenlösung, die auf Ihre spezifischen Materialien zugeschnitten ist?

Durch den Einsatz außergewöhnlicher F&E und eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperaturofenlösungen. Ob Ihre Arbeit gängige Legierungen, Edelmetalle oder hochreaktive Materialien umfasst, die eine Vakuumumgebung erfordern, unsere Expertise gewährleistet optimale Leistung.

Unsere Produktpalette umfasst:

- Muffelöfen

- Rohröfen

- Drehöfen

- Vakuum- & Atmosphäreöfen

- CVD/PECVD-Systeme

Dies ergänzen wir durch starke, tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und eine Lösung zu erhalten, die auf Ihren Erfolg zugeschnitten ist!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Labor-Muffelofen mit Bodenanhebung

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen