Nahezu alle Edelmetalle können mit Induktionsöfen geschmolzen werden. Dazu gehören gängige Metalle wie Gold und Silber sowie die gesamte Platingruppe: Platin, Iridium, Rhodium, Palladium, Osmium und Ruthenium. Die präzise Steuerung und der saubere Heizmechanismus dieser Technologie machen sie zum Standard für die Verarbeitung hochwertiger Materialien, bei denen Reinheit oberste Priorität hat.

Die Frage ist nicht, ob ein Induktionsofen ein Edelmetall schmelzen kann, sondern welche Art von Induktionssystem erforderlich ist. Während Standardöfen für Gold und Silber funktionieren, erfordern hochtemperaturbeständige und reaktive Metalle wie Platin oder Rhodium spezielle Vakuum- oder Induktionssysteme mit kontrollierter Atmosphäre, um Kontaminationen zu verhindern.

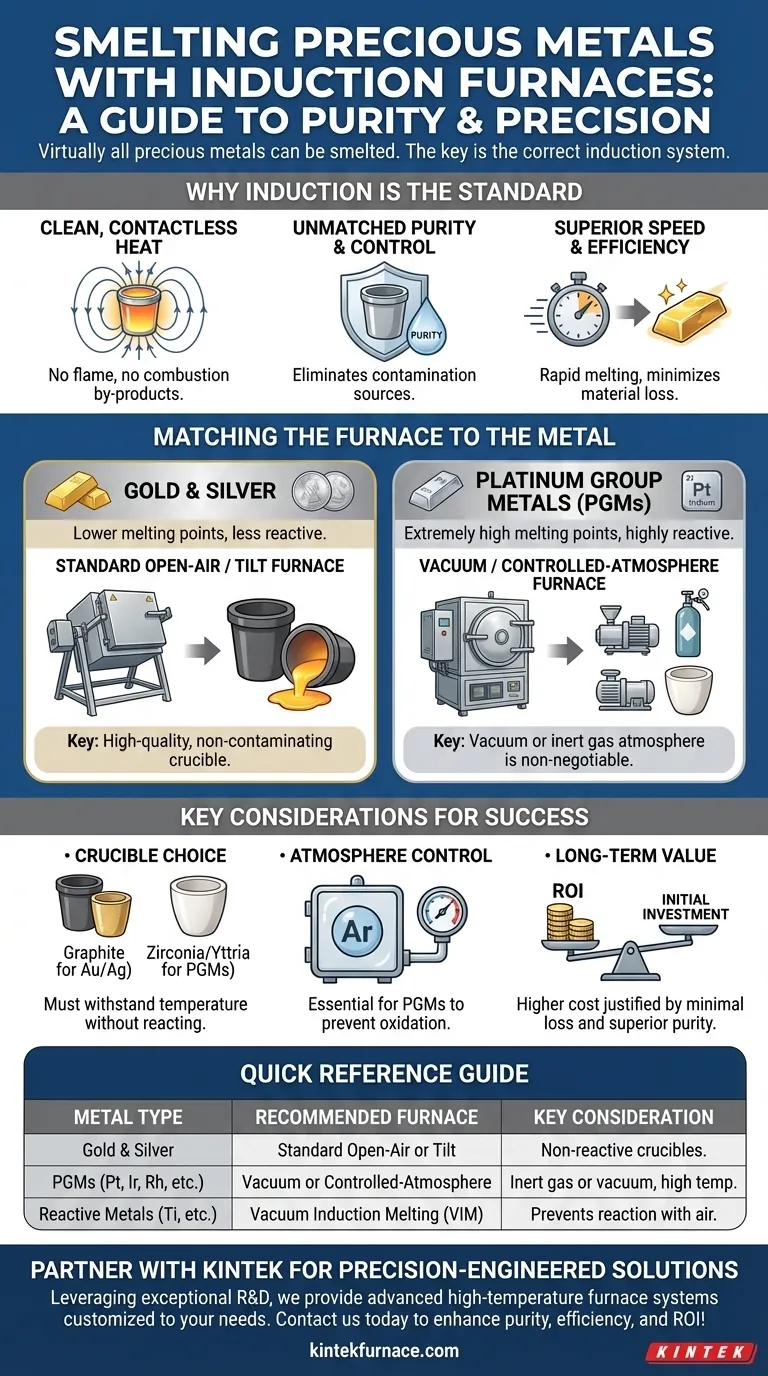

Warum Induktion der Standard für Edelmetalle ist

Die Induktionserwärmung unterscheidet sich grundlegend von herkömmlichen befeuerten Öfen. Das Verständnis dieses Unterschieds ist der Schlüssel, um zu erkennen, warum sie die bevorzugte Technologie für den Umgang mit wertvollen und empfindlichen Materialien ist.

Das Prinzip der sauberen, berührungslosen Wärme

Ein Induktionsofen verwendet ein starkes Wechselmagnetfeld, um elektrische Ströme (sogenannte Wirbelströme) direkt im Metall selbst zu induzieren.

Dieser Prozess erzeugt schnelle, präzise und gleichmäßige Wärme von innen nach außen. Entscheidend ist, dass keine Flamme, keine Verbrennungsprodukte und kein Kontakt zwischen der Wärmequelle und dem Metall besteht, wodurch Hauptquellen der Kontamination eliminiert werden.

Unübertroffene Reinheit und Kontrolle

Bei Edelmetallen können selbst Spuren von Verunreinigungen den Wert drastisch mindern. Die Induktionserwärmung bietet einen unvergleichlichen Schutz dagegen.

Da der Tiegel des Ofens aus nicht reaktiven Keramikmaterialien hergestellt werden kann und die Wärme im Metall selbst erzeugt wird, gibt es keine Kontamination durch Brennstoff, Elektroden oder atmosphärische Gase. Dies führt zu einer reineren Schmelze und einem Endprodukt höherer Reinheit.

Überlegene Geschwindigkeit und Effizienz

Induktionsöfen schmelzen Metalle außergewöhnlich schnell. Eine kleine Charge Gold kann in wenigen Minuten geschmolzen werden.

Dieses schnelle Schmelzen minimiert die Zeit, in der das geschmolzene Metall der Atmosphäre ausgesetzt ist, reduziert die Gefahr der Oxidation und minimiert den Verlust wertvollen Materials durch Verdampfung, was bei hochpreisigen Metallen ein erhebliches Problem darstellt.

Den Ofen an das Metall anpassen

Obwohl das Heizprinzip dasselbe ist, muss die spezifische Ofenkonfiguration an die Eigenschaften des Metalls angepasst werden, insbesondere an seinen Schmelzpunkt und seine Reaktivität mit Luft.

Gold und Silber

Gold und Silber sind relativ unkompliziert. Ihre niedrigeren Schmelzpunkte und geringere Reaktivität ermöglichen eine effektive Verarbeitung in Standard-Schmelzöfen mit offener Flamme oder einfachen Kippsystemen.

Die Hauptüberlegung ist die Verwendung eines hochwertigen, nicht kontaminierenden Tiegels (wie Graphitton oder Siliziumkarbid), um die Reinheit zu gewährleisten.

Metalle der Platingruppe (PGMs)

Die Metalle der Platingruppe (PGMs) sind weitaus anspruchsvoller. Diese Gruppe umfasst Platin, Iridium, Rhodium und Palladium, die alle extrem hohe Schmelzpunkte aufweisen.

Bei diesen Temperaturen werden die Metalle viel reaktiver gegenüber Sauerstoff in der Luft. Das Schmelzen in einem offenen Ofen würde zu erheblicher Oxidation und Materialverlust führen. Daher erfordern PGMs einen Vakuuminduktionsofen oder ein System, das das Schmelzen unter einer schützenden, inerten Gasatmosphäre (wie Argon) ermöglicht.

Reaktive und Spezialmetalle

Dasselbe Prinzip gilt für andere hochreaktive Metalle wie Titan oder Zirkonium. Obwohl sie nicht auf dieselbe Weise „edel“ wie Gold sind, handelt es sich um hochwertige Spezialmaterialien.

Ihre Verarbeitung erfordert zwingend einen Vakuum-Induktionsschmelzofen (VIM), um zu verhindern, dass sie mit Sauerstoff und Stickstoff reagieren, was die Legierung ruinieren würde. Dies verdeutlicht die entscheidende Rolle der Ofenumgebung und nicht nur der Wärmequelle.

Die wichtigsten Überlegungen verstehen

Die Auswahl eines Induktionssystems beinhaltet mehr als nur die Identifizierung des Metalls. Sie müssen den gesamten Prozess berücksichtigen, um Erfolg zu gewährleisten und Ihre Investition zu schützen.

Die entscheidende Rolle des Tiegels

Der Tiegel hält das geschmolzene Metall und muss extremen Temperaturen standhalten, ohne mit dem Metall zu reagieren. Bei Gold und Silber sind Graphittiegel üblich.

Für Hochtemperatur-PGMs sind fortschrittlichere Keramiktiegel aus Materialien wie Zirkonoxid oder Yttriumoxid erforderlich, um Versagen und Kontamination bei Temperaturen über 2000 °C (3632 °F) zu verhindern.

Kontrollierte Atmosphäre ist für PGMs nicht verhandelbar

Um einen wichtigen Punkt zu wiederholen: Ohne Umweltkontrolle können die meisten Metalle der Platingruppe nicht erfolgreich geschmolzen werden.

Der Versuch, Platin oder Iridium in einem Induktionsofen bei Umgebungsluft zu schmelzen, führt zu schlechter Qualität und erheblichen finanziellen Verlusten. Eine Vakuum- oder Inertgas-Nachfüllung ist für diese Materialien ein wesentlicher Bestandteil des Systems.

Anfangsinvestition vs. Langzeitwert

Induktionsofensysteme stellen im Vergleich zu einfachen Gasbrennern oder Öfen eine erhebliche Kapitalinvestition dar.

Bei der ernsthaften Edelmetallverarbeitung wird die höhere Anfangsinvestition jedoch durch minimalen Materialverlust, überlegene Reinheit, schnellere Verarbeitungszeiten und erhöhte Bedienersicherheit gerechtfertigt, was eine klare Kapitalrendite (ROI) liefert.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl des Induktionssystems sollte von den spezifischen Metallen abhängen, die Sie verarbeiten möchten, und von Ihrem primären betrieblichen Ziel.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Gold und Silber liegt: Ein Standard-Induktionsofen bei Umgebungsluft oder ein Kippofen bietet eine ausgezeichnete Balance zwischen Geschwindigkeit, Reinheit und Effizienz.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Metallen der Platingruppe (PGMs) liegt: Ein Vakuuminduktionsofen oder ein System mit kontrollierter Atmosphäre ist zwingend erforderlich, um die hohen Temperaturen zu bewältigen und Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Reinheit aller Metalle liegt: Ein Induktionssystem, insbesondere eines mit Vakuumfähigkeit, ist die definitive Wahl, um Kontaminationen aus allen externen Quellen zu eliminieren.

Letztendlich ermöglicht Ihnen die Investition in die richtige Induktionstechnologie den Schutz des Wertes Ihres Materials durch präzise und wiederholbare Kontrolle.

Tabellarische Zusammenfassung:

| Metalltyp | Empfohlener Ofentyp | Wichtige Überlegungen |

|---|---|---|

| Gold & Silber | Standardofen bei Umgebungsluft oder Kippofen | Niedrigere Schmelzpunkte, Verwendung nicht reaktiver Tiegel für Reinheit |

| Metalle der Platingruppe (z. B. Platin, Iridium) | Vakuum- oder Ofen mit kontrollierter Atmosphäre | Hohe Schmelzpunkte, erfordert Inertgas oder Vakuum zur Verhinderung von Oxidation |

| Reaktive Metalle (z. B. Titan) | Vakuum-Induktionsschmelzofen (VIM) | Verhindert Reaktion mit Luft, unerlässlich für hochwertige Materialien |

Schützen Sie Ihre wertvollen Materialien mit präzisionsgefertigten Lösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und der Eigenfertigung bieten wir verschiedenen Laboren fortschrittliche Hochtemperatur-Ofensysteme an, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, sei es beim Schmelzen von Gold, Silber oder anspruchsvollen Metallen der Platingruppe. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Induktionsöfen die Reinheit, Effizienz und den ROI Ihrer Betriebe verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung