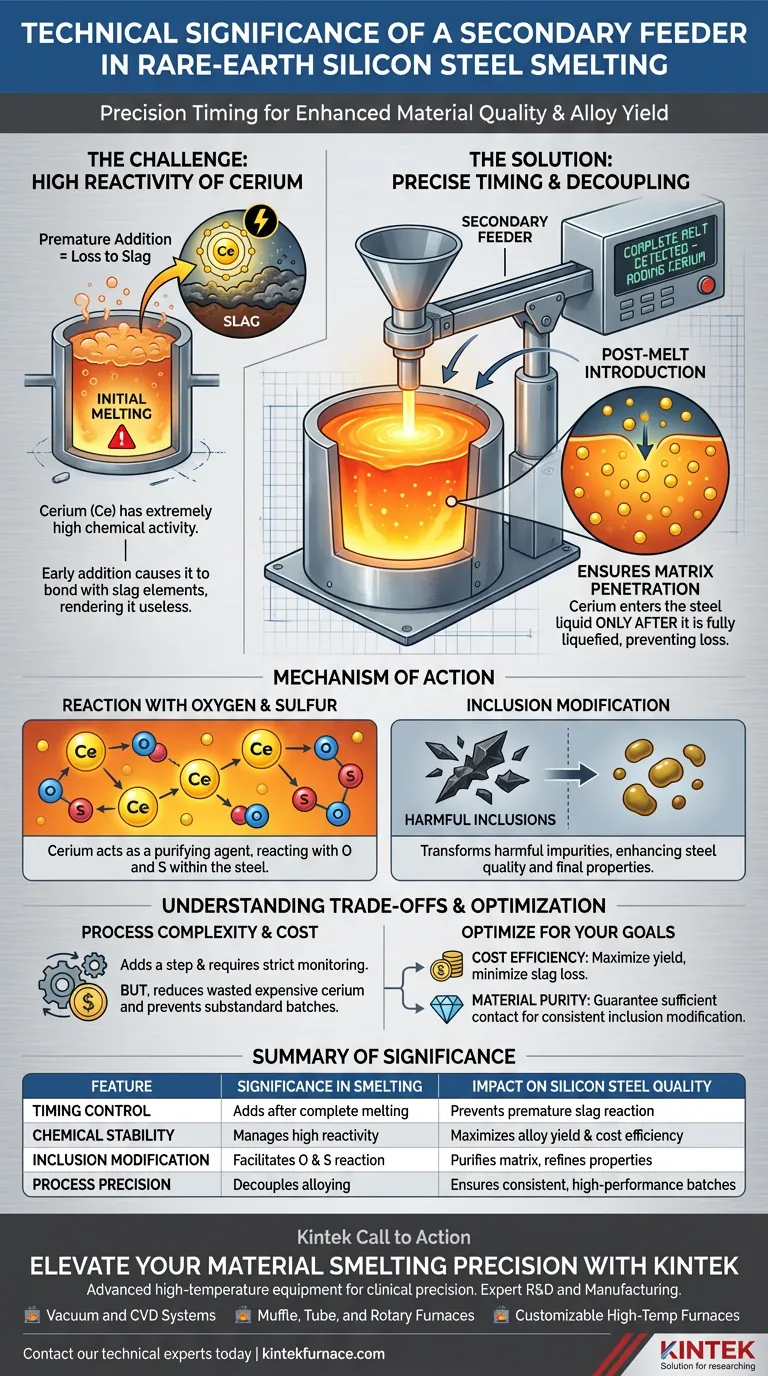

Die primäre technische Bedeutung eines Sekundärzuführers liegt in seiner Fähigkeit, die Zugabe flüchtiger Legierungselemente vom anfänglichen Schmelzprozess zu entkoppeln. Bei der Herstellung von seltenerd-ceriummodifiziertem Siliziumstahl ist dieses Gerät unerlässlich, da es die Zugabe von Cer erst nachdem der Grundstahl vollständig verflüssigt ist, ermöglicht. Diese präzise Zeitsteuerung mildert die hohe chemische Reaktivität des Elements und verhindert, dass es vom Schlacke verbraucht wird, bevor es den Stahl wirksam behandeln kann.

Durch die Verzögerung der Einführung von Cer, bis die Schmelze etabliert ist, stellt der Sekundärzuführer sicher, dass das Element mit Sauerstoff und Schwefel innerhalb der Stahlmatrix reagiert, anstatt als Abfall verloren zu gehen. Dies ist der entscheidende Schritt zur erfolgreichen Modifizierung nichtmetallischer Einschlüsse und zur Verbesserung der endgültigen Stahleigenschaften.

Die Herausforderung hoher Reaktivität

Verständnis der chemischen Aktivität

Cer zeichnet sich durch extrem hohe chemische Aktivität aus. Es hat eine starke natürliche Tendenz, sofort Bindungen mit umgebenden Elementen einzugehen.

Das Risiko einer vorzeitigen Zugabe

Wenn Cer zu Beginn des Schmelzvorgangs oder bevor der Stahl vollständig geschmolzen ist, hinzugefügt wird, ist es wahrscheinlich, dass es vorzeitig reagiert. Dies führt zu erheblichen Elementverlusten in die Schlacke, wodurch die teure Legierung für ihren beabsichtigten Zweck nutzlos wird.

Die Rolle der präzisen Zeitsteuerung

Einführung nach dem Schmelzen

Der Sekundärzuführer löst das Reaktivitätsproblem, indem er die Zugabe zu einem bestimmten, kontrollierten Zeitpunkt ermöglicht. Die Referenz besagt, dass Cer streng nachdem die Stahlflüssigkeit vollständig geschmolzen ist, hinzugefügt werden muss.

Sicherstellung der Matrixpenetration

Durch die Zugabe der Legierung zu einem vollständig flüssigen Bad stellt der Sekundärzuführer sicher, dass das Cer ausreichend in die Stahlflüssigkeit eindringen kann. Diese physikalische Integration ist notwendig, damit die chemischen Reaktionen dort stattfinden, wo sie am wichtigsten sind – innerhalb der Schmelze, nicht an der Oberfläche.

Wirkungsmechanismus

Reaktion mit Sauerstoff und Schwefel

Nach erfolgreicher Einführung in den geschmolzenen Stahl wirkt das Cer als Reinigungsmittel. Es zielt auf vorhandenen Sauerstoff und Schwefel in der Flüssigkeit ab und reagiert mit ihnen.

Modifizierung von Einschlüssen

Das ultimative technische Ziel dieses Prozesses ist die effektive Modifizierung nichtmetallischer Einschlüsse. Durch die Steuerung der Reaktion über den Sekundärzuführer wandelt das Cer schädliche Verunreinigungen in weniger schädliche Formen um und verbessert so die Stahlqualität.

Verständnis der Kompromisse

Prozesskomplexität vs. Materialqualität

Die Verwendung eines Sekundärzuführers führt im Vergleich zur einstufigen Chargenbeschickung einen zusätzlichen Schritt und eine zusätzliche Variable in den Schmelzprozess ein. Sie erfordert eine strenge Überwachung, um den genauen Zeitpunkt zu ermitteln, zu dem der Stahl "vollständig geschmolzen" ist.

Kostenimplikationen

Der Kompromiss ist jedoch stark zugunsten des Zuführers gewichtet. Ohne ihn führt der "einfachere" Prozess zu unvorhersehbaren Ausbeuteraten von Seltenerdmetallen. Die Kosten für den Gerätebetrieb werden durch die Reduzierung von verschwendetem Cer und die Verhinderung von minderwertigen Materialchargen ausgeglichen.

Optimierung Ihres Schmelzprozesses

Um sicherzustellen, dass Sie das Beste aus Ihrem Sekundärzuführersystem herausholen, berücksichtigen Sie Ihre primären Produktionsziele:

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz liegt: Nutzen Sie den Sekundärzuführer, um die Ausbeute teurer Seltenerdmetalle zu maximieren und den Verlust an Schlacke zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Verlassen Sie sich auf den Zuführer, um einen ausreichenden Kontakt von Cer mit Sauerstoff und Schwefel zu gewährleisten und eine konsistente Modifizierung nichtmetallischer Einschlüsse sicherzustellen.

Präzision im Timing ist der Unterschied zwischen verschwendeten Zutaten und Hochleistungsstahl.

Zusammenfassungstabelle:

| Merkmal | Bedeutung beim Schmelzen | Auswirkung auf die Qualität von Siliziumstahl |

|---|---|---|

| Zeitsteuerung | Zugabe von Cer erst nach vollständiger Schmelze | Verhindert vorzeitige Reaktion mit Schlacke |

| Chemische Stabilität | Verwaltet die hohe Reaktivität von Cer (Ce) | Maximiert die Legierungsausbeute und Kosteneffizienz |

| Einschlussmodifizierung | Ermöglicht Reaktion mit O und S | Reinigt die Stahlmatrix und verfeinert die Eigenschaften |

| Prozesspräzision | Entkoppelt Legierung von anfänglicher Schmelze | Sorgt für konsistente, leistungsstarke Materialchargen |

Verbessern Sie die Präzision Ihrer Materialschmelze mit KINTEK

Lassen Sie nicht zu, dass teure Seltenerdmetalle verschwendet werden. KINTEK liefert die fortschrittlichen Hochtemperaturgeräte, die Sie für klinische Präzision in Ihren Schmelzprozessen benötigen. Unterstützt durch erstklassige F&E und Fertigung bieten wir eine umfassende Palette von Laborlösungen, darunter:

- Vakuum- und CVD-Systeme für Umgebungen mit hoher Reinheit.

- Muffel-, Rohr- und Drehrohröfen für gleichmäßige thermische Verarbeitung.

- Anpassbare Hochtemperaturöfen, die auf Ihre spezifischen Bedürfnisse zur Modifizierung von Siliziumstahl zugeschnitten sind.

Bereit, Ihre Legierungsausbeuten zu optimieren und Einschlüsse effektiv zu modifizieren? Kontaktieren Sie noch heute unsere technischen Experten, um das perfekte System für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Lei Zhao, Xiaoyang Fu. Effect of rare-earth Ce on the texture of non-oriented silicon steels. DOI: 10.1515/htmp-2022-0321

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

Andere fragen auch

- Was macht VIM-Öfen im Vergleich zu traditionellen Schmelzmethoden energieeffizient? Entdecken Sie die Vorteile von Direktbeheizung & Vakuum

- Was sind die Anwendungsbereiche von IGBT-Vakuuminduktionsschmelzöfen? Unverzichtbar für die Herstellung von hochreinen Metallen

- Was ist IGBT und wie funktioniert es beim Induktionsofen-Schmelzen? Erreichen Sie überlegene Schmelzeffizienz

- Warum sind mehrere Vakuum-Argon-Zyklen für einen Induktionsheizofen notwendig? Gewährleistung einer reinen Verbrennungssynthese

- Was ist die Hauptfunktion eines mechanischen Rührwerks beim Rührgießen? Master Al2214 Hybrid Composite Uniformity

- Welche Sicherheitsmaßnahmen gibt es für einen Vakuum-Induktionsschmelzofen? Wesentliche Protokolle zur Gefahrenverhütung

- Was ist induktives Einschrumpfen und wie funktioniert es? Beherrschen Sie die Präzisionsmontage mit Induktionserwärmung

- Welche Rolle spielt das Vakuuminduktionsschmelzen bei der Herstellung von Hochleistungs-Magnetmaterialien? Erreichen von ultrareinen Magnetlegierungen