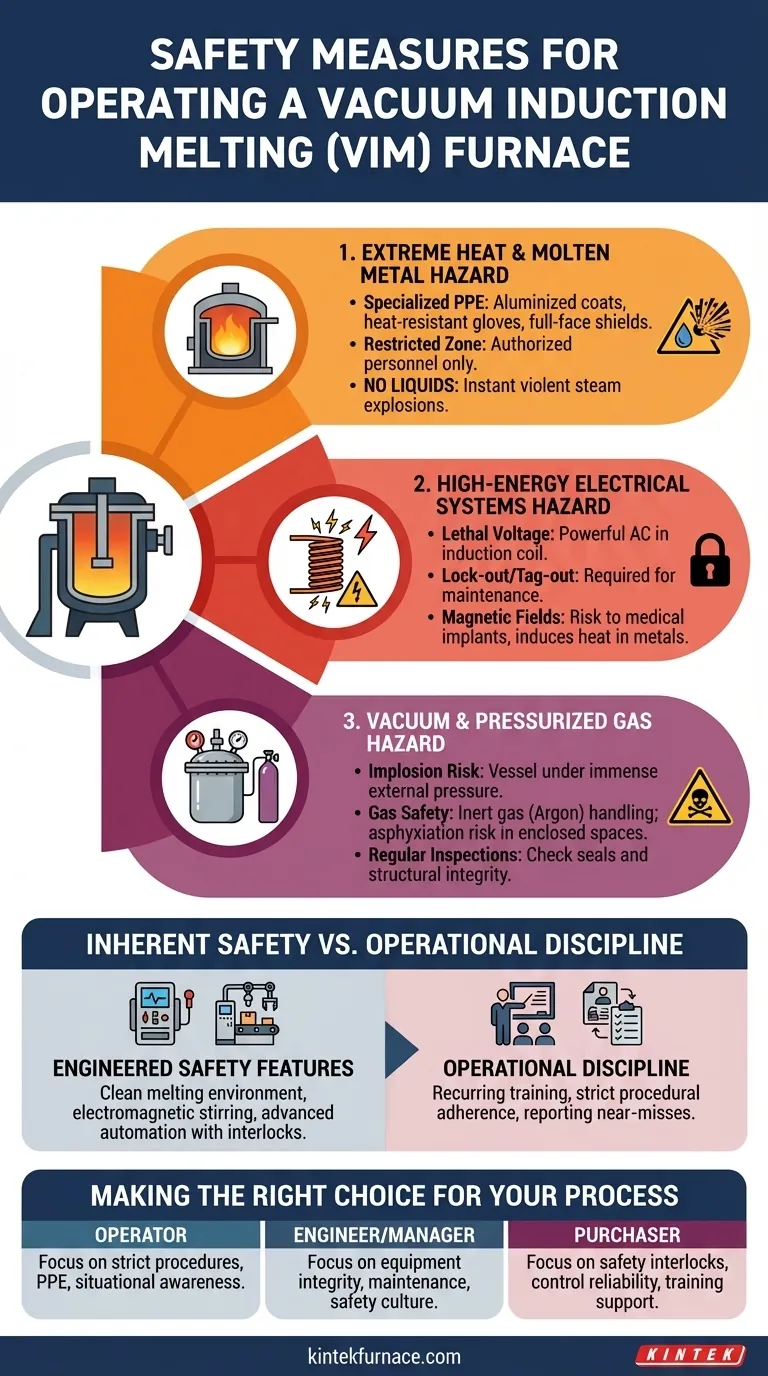

Die primären Sicherheitsmaßnahmen für einen Vakuum-Induktionsschmelzofen (VIM-Ofen) konzentrieren sich auf die Bewältigung seiner extremen Betriebsbedingungen. Dazu gehören die Vorschrift zur Verwendung geeigneter persönlicher Schutzausrüstung (PSA), die strikte Kontrolle des Zugangs zum Betriebsbereich, das Verbot jeglicher Flüssigkeiten in der Nähe des Ofens, um Dampfexplosionen zu verhindern, und die Gewährleistung des korrekten und sicheren Umgangs mit allen Prozessgasen.

Das Kernprinzip der Sicherheit von VIM-Öfen besteht nicht nur darin, eine Checkliste zu befolgen, sondern ein tiefes Verständnis der drei primären Gefahren zu entwickeln: die extreme Hitze des geschmolzenen Metalls, die hochenergetischen elektrischen Systeme und die Risiken, die sowohl mit Vakuum als auch mit Hochdruckgas verbunden sind.

Die Kerngefahren des VIM-Betriebs verstehen

Ein VIM-Ofen kombiniert mehrere Hochrisikotechnologien, um seine metallurgischen Ziele zu erreichen. Ein effektives Sicherheitsmanagement erfordert das Erkennen und Minimieren der Gefahren, die jedem seiner Kernbetriebsprinzipien innewohnen.

Die Gefahr extremer Hitze und geschmolzenen Metalls

Das offensichtlichste Risiko ist die enorme Hitze, die zum Schmelzen von Metall erzeugt wird. Eine mangelnde Kontrolle kann zu schweren Verbrennungen oder einem katastrophalen Geräteausfall führen.

Die Bediener müssen spezielle PSA tragen, einschließlich aluminisierter Mäntel, hitzebeständiger Handschuhe und vollständiger Gesichtsschilde, insbesondere während des Beschickens, Probenehmens und Abstechens.

Der Bereich um den Ofen muss als Sperrzone ausgewiesen werden, die nur geschultem und autorisiertem Personal zugänglich ist. Dies verhindert versehentliche Exposition und Beeinträchtigungen.

Entscheidend ist, dass alle Flüssigkeiten weit vom Ofen ferngehalten werden müssen. Jeder Kontakt zwischen einer Flüssigkeit wie Wasser und dem geschmolzenen Metallbad kann eine sofortige und heftige Dampfexplosion verursachen, bei der geschmolzenes Metall über einen weiten Bereich ausgeschleudert wird.

Die Gefahr von Hochenergie-Elektrosystemen

Der Ofen arbeitet mittels elektromagnetischer Induktion, was einen starken Wechselstrom durch seine Hauptspule erfordert. Dies stellt eine erhebliche und oft unsichtbare elektrische Gefahr dar.

Die Induktionsspule führt tödliche Spannungs- und Stromstärken. Alle Wartungs- und Inspektionsarbeiten an diesen Systemen müssen von qualifizierten Elektrikern nach einem vollständigen Lock-out/Tag-out-Verfahren durchgeführt werden.

Das starke Magnetfeld selbst kann ein Risiko für Personen mit medizinischen Implantaten wie Herzschrittmachern darstellen und in nahegelegenen metallischen Objekten, einschließlich Werkzeugen oder persönlichen Gegenständen, Wärme induzieren.

Die Gefahr von Vakuum- und Druckgassystemen

Das „Vakuum“ im VIM ist für die Reinheit unerlässlich, birgt aber einzigartige physikalische Risiken. Das Ofengefäß steht unter Vakuum unter immensem Außendruck, was bei Beeinträchtigung seiner strukturellen Integrität ein Implosionsrisiko birgt.

Eine regelmäßige Inspektion aller Dichtungen, Sichtfenster und des Gefäßes selbst ist entscheidend, um sicherzustellen, dass es dem atmosphärischen Druck standhält.

Der Prozess verwendet oft Inertgase wie Argon aus Hochdruckflaschen. Unsachgemäßer Umgang mit diesen Flaschen oder ein Fehler im Gasversorgungssystem kann zu einem unkontrollierten Druckablass oder in einem geschlossenen Raum zu einer Erstickungsgefahr führen.

Inhärente Sicherheit versus betriebliche Disziplin

Obwohl VIM-Öfen erhebliche Gefahren bergen, bietet ihr Design auch inhärente Sicherheitsvorteile. Echte Sicherheit wird erreicht, wenn diese konstruktiven Merkmale mit unerschütterlicher Betriebsdisziplin gepaart werden.

Konstruktive Sicherheitsmerkmale

VIM-Öfen bieten eine saubere, kontrollierte Schmelzumgebung. Dies verhindert die Bildung von nichtmetallischen Oxideinschlüssen und entfernt schädliche flüchtige Elemente, was Sicherheits- und Qualitätsvorteile sind.

Die elektromagnetische Rührwirkung sorgt dafür, dass das geschmolzene Metall homogen ist und verhindert die Entmischung von Elementen, die zu unvorhersehbaren Materialeigenschaften führen könnte.

Moderne Öfen sind mit fortschrittlichen Steuerungs- und Automatisierungssystemen ausgestattet, die Temperatur, Druck und Leistung überwachen, mit Verriegelungen, die den Betrieb außerhalb sicherer Parameter verhindern sollen.

Die entscheidende Rolle menschlicher Faktoren

Die konstruktiven Vorteile werden durch Selbstgefälligkeit oder Verfahrensfehler zunichte gemacht. Der robusteste Ofen kann nicht davor schützen, dass ein Bediener eine Sicherheitsverriegelung umgeht oder das Tragen der richtigen PSA vernachlässigt.

Umfassende und wiederkehrende Schulungen sind der Eckpfeiler der VIM-Sicherheit. Die Bediener müssen nicht nur die Verfahren kennen, sondern auch die Gründe dafür verstehen.

Eine starke Sicherheitskultur, in der die Meldung von Beinahe-Unfällen gefördert wird und die Einhaltung von Verfahren nicht verhandelbar ist, ist die ultimative Verteidigung gegen Unfälle.

Die richtige Wahl für Ihren Prozess treffen

Ihre Sicherheitsstrategie sollte auf Ihre spezifische Rolle und Verantwortlichkeiten innerhalb des VIM-Betriebs zugeschnitten sein.

- Wenn Sie ein Ofenbediener sind: Ihr Hauptaugenmerk liegt auf der strikten Einhaltung der Verfahren, der korrekten Verwendung aller PSA und der ständigen Aufrechterhaltung des Situationsbewusstseins rund um die Ausrüstung.

- Wenn Sie Ingenieur oder Betriebsleiter sind: Ihr Fokus liegt darauf, die Integrität der Ausrüstung durch strenge Wartungspläne zu gewährleisten, umfassende Schulungen anzubieten und eine Kultur zu fördern, in der Sicherheit über Produktionsdruck steht.

- Wenn Sie einen VIM-Ofen zum Kauf evaluieren: Ihr Fokus sollte auf den eingebauten Sicherheitsverriegelungen, der Zuverlässigkeit seiner Steuerungssysteme und der Qualität der Bedienerschulung und des Supports des Herstellers liegen.

Letztendlich ist Sicherheit in einer VIM-Umgebung das Fundament, auf dem alle Ziele von Qualität, Reinheit und Produktivität aufbauen.

Zusammenfassungstabelle:

| Sicherheitsmaßnahme | Schwerpunkt | Details |

|---|---|---|

| Persönliche Schutzausrüstung (PSA) | Schutz des Bedieners | Verwenden Sie aluminisierte Mäntel, hitzebeständige Handschuhe und Vollgesichtsschutz, um Verbrennungen durch extreme Hitze und geschmolzenes Metall zu vermeiden. |

| Elektrische Systemsicherheit | Gefahrenminderung | Implementieren Sie Lock-out/Tag-out-Verfahren für hochenergetische Induktionsspulen; vermeiden Sie Risiken durch Magnetfelder und elektrische Ströme. |

| Vakuum- und Gasmanagement | Systemintegrität | Regelmäßige Inspektion von Dichtungen und Gefäßen auf Implosionsrisiken; sicheres Management von Inertgasen wie Argon zur Vermeidung von Erstickung oder Druckentweichung. |

| Betriebliche Disziplin | Menschliche Faktoren | Erzwingen Sie strenge Zugangskontrollen, halten Sie Flüssigkeiten fern, um Dampfexplosionen zu vermeiden, und bieten Sie wiederkehrende Schulungen zur Verfahrenseinhaltung an. |

Sorgen Sie für höchste Sicherheitsstandards in Ihrem Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Durch außergewöhnliche F&E und hauseigene Fertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme an, die alle durch eine starke, tiefgreifende Anpassung an Ihre einzigartigen experimentellen Anforderungen unterstützt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Betriebssicherheit und Effizienz verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit