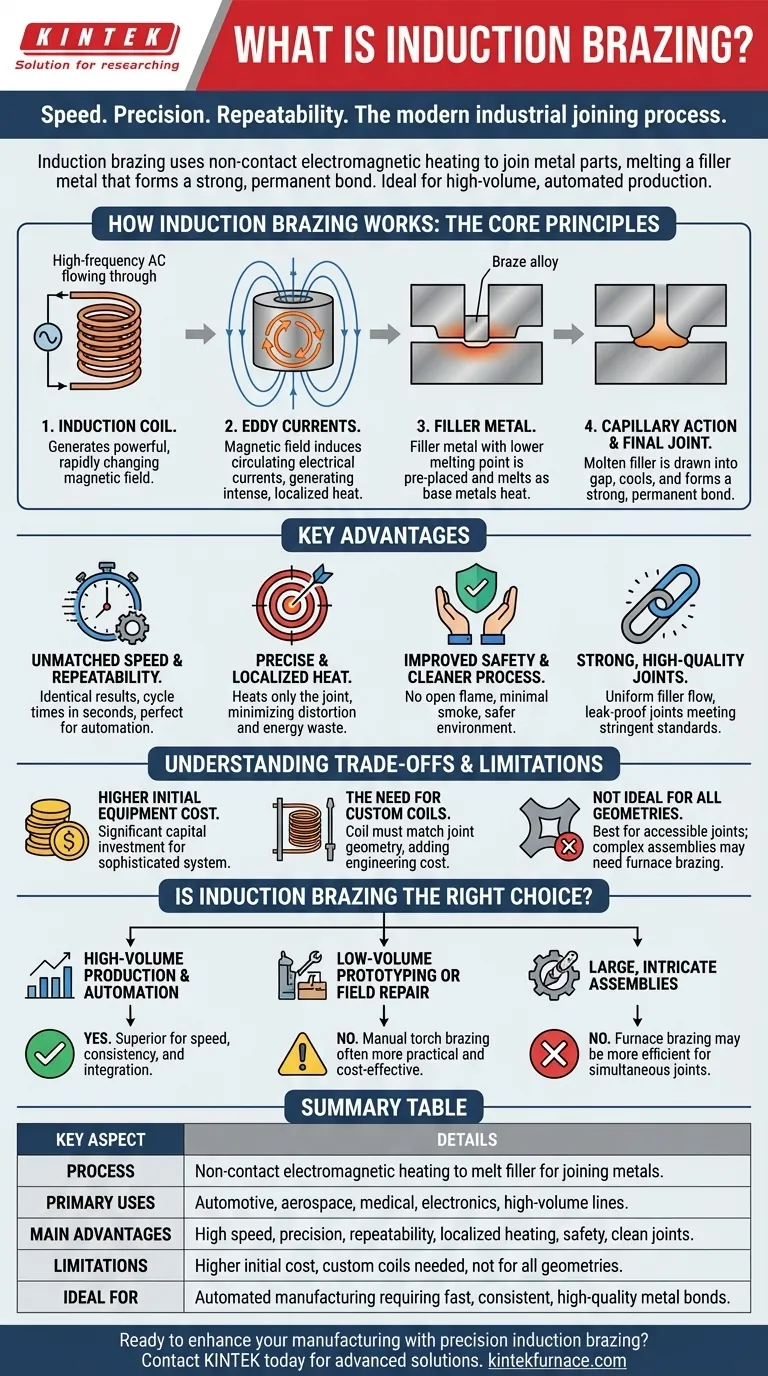

Im Kern ist das Induktionslöten ein Fügeverfahren, das eine berührungslose Erwärmungsmethode nutzt, um zwei oder mehr Metallkomponenten miteinander zu verbinden. Ein elektromagnetisches Wechselfeld erhitzt die Teile präzise und schmilzt ein Füllmetall (die Lötlegierung), das zwischen die Teile fließt und erstarrt, um eine starke, dauerhafte Verbindung herzustellen. Die Hauptvorteile sind die außergewöhnliche Geschwindigkeit, Präzision und Wiederholbarkeit, was es zu einem Eckpfeiler der modernen industriellen Fertigung macht.

Während viele Verfahren Metalle verbinden können, liegt der einzigartige Wert des Induktionslötens in seiner Fähigkeit, fast augenblicklich saubere, hochkontrollierte Wärme zuzuführen. Dies wandelt das Löten von einem manuellen Handwerk in einen zuverlässigen, automatisierten Industrieprozess um, der ideal für Hochvolumen-Produktionslinien ist.

Wie Induktionslöten funktioniert: Die Kernprinzipien

Um das Induktionslöten zu verstehen, muss man über die fertige Verbindung hinausblicken und sich auf die Physik konzentrieren, die es so effizient macht. Der Prozess ist eine Abfolge von kontrollierten elektromagnetischen und thermischen Ereignissen.

Die Rolle der Induktionsspule

Das Herzstück des Systems ist eine speziell geformte Kupferspule. Wenn ein hochfrequenter Wechselstrom (AC) durch diese Spule geleitet wird, erzeugt sie ein starkes und sich schnell änderndes Magnetfeld in ihrem Umfeld.

Erzeugung von Wärme durch Wirbelströme

Wenn ein leitfähiges Metallteil in dieses Magnetfeld gebracht wird (ohne die Spule zu berühren), induziert das Feld zirkulierende elektrische Ströme im Metall. Diese werden als Wirbelströme bezeichnet. Der natürliche Widerstand des Metalls gegen den Fluss dieser Ströme erzeugt intensive, lokalisierte Wärme direkt im Bauteil selbst.

Die Funktion des Füllmetalls

Ein Füllmetall oder eine Lötlegierung mit einem Schmelzpunkt, der niedriger ist als der der zu verbindenden Grundmetalle, wird vorab an der Fügestelle platziert. Während die Grundmetalle durch Induktion erhitzt werden, leiten sie diese Wärme auf das Füllmaterial, wodurch es schmilzt und flüssig wird.

Kapillarwirkung und die fertige Verbindung

Sobald das Füllmetall geschmolzen ist, wird es durch ein Phänomen namens Kapillarwirkung in den engen Spalt zwischen den Komponenten gezogen. Nachdem der Heizzyklus beendet ist – oft in nur wenigen Sekunden – kühlt das Füllmaterial ab und erstarrt, wodurch eine starke, dauerhafte metallurgische Verbindung zwischen den Teilen entsteht.

Wesentliche Vorteile in industriellen Umgebungen

Die Prinzipien der Induktionserwärmung verleihen diesem Prozess deutliche Vorteile, die ihn zur bevorzugten Wahl für bestimmte, anspruchsvolle Anwendungen machen.

Unübertroffene Geschwindigkeit und Wiederholbarkeit

Da der Prozess durch präzise elektrische Parameter (Leistung, Frequenz und Zeit) gesteuert wird, sind die Ergebnisse vom ersten Teil bis zum zehntausendsten identisch. Dies eliminiert die Variabilität der manuellen Erwärmung und ermöglicht Taktzeiten, die in Sekunden gemessen werden, perfekt für automatisierte Montagelinien.

Präzise und lokalisierte Wärme

Die Induktionserwärmung ist unglaublich fokussiert. Nur der Bereich der Verbindung wird auf Löttemperatur erhitzt, während der Rest der Komponente unberührt bleibt. Dies minimiert die Verformung des Teils, schützt nahegelegene wärmeempfindliche Materialien und reduziert Energieverschwendung im Vergleich zur Erwärmung eines ganzen Teils in einem Ofen.

Verbesserte Sicherheit und ein saubererer Prozess

Ohne offene Flamme ist das Induktionslöten wesentlich sicherer als das Löten mit dem Brenner. Der Prozess erzeugt nur minimale Rauch- oder Dampfentwicklung, was zu einer saubereren Arbeitsumgebung führt. Dies macht oft eine umfangreiche Nachbearbeitung der Lötstelle überflüssig und rationalisiert die Produktion weiter.

Starke, hochwertige Verbindungen

Die gleichmäßige und schnelle Erwärmung stellt sicher, dass sich das Füllmetall gleichmäßig in der gesamten Verbindung verteilt, wodurch das Risiko von Hohlräumen oder Defekten minimiert wird. Dies führt zu konsistent starken, dichten Verbindungen, die strenge Qualitätsstandards in Branchen wie der Automobil- und Luftfahrtindustrie erfüllen.

Verständnis der Kompromisse und Einschränkungen

Kein Prozess ist für jede Situation perfekt. Ein vertrauenswürdiger Berater zu sein bedeutet, die Grenzen einer Technologie anzuerkennen.

Höhere anfängliche Ausrüstungskosten

Ein Induktionsheizsystem stellt eine höhere Kapitalinvestition dar als eine einfache Brenner-Einrichtung. Das Netzteil, das Wasserkühlsystem und die Steuerungen sind hochentwickelte Geräte.

Die Notwendigkeit kundenspezifischer Spulen

Die Induktionsspule muss so konstruiert und geformt werden, dass sie der spezifischen Geometrie der Verbindung entspricht. Diese „Werkzeuganforderung“ fügt einen Engineering-Schritt und Kosten hinzu, was das Verfahren für Einzelaufträge oder sehr geringe Produktionsvolumina weniger wirtschaftlich macht.

Nicht ideal für alle Geometrien

Obwohl vielseitig, eignet sich Induktion am besten für Verbindungen mit klar definierten, zugänglichen Geometrien. Das gleichzeitige Löten vieler Verbindungen an einer großen, komplexen Baugruppe kann durch Ofenlöten effizienter gehandhabt werden, da dieses das gesamte Teil in einem einzigen Zyklus erhitzt.

Ist Induktionslöten die richtige Wahl für Ihre Anwendung?

Die Auswahl der richtigen Fügemethode ist eine strategische Entscheidung, die Kosten, Qualität und Durchsatz beeinflusst. Ihr Ziel sollte Ihre Wahl bestimmen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion und Automatisierung liegt: Das Induktionslöten ist aufgrund seiner unübertroffenen Geschwindigkeit, Konsistenz und einfachen Integration in eine Montagelinie die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Prototypenerstellung mit geringem Volumen oder der Reparatur vor Ort liegt: Die Einfachheit und die geringen Einstiegskosten des manuellen Löten mit dem Brenner sind fast immer praktischer und kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden großer, komplizierter Baugruppen mit vielen Lötstellen liegt: Das Ofenlöten bietet oft eine effizientere Lösung, indem es das gesamte Teil in einer kontrollierten Atmosphäre erhitzt und so sicherstellt, dass alle Lötstellen gleichzeitig hergestellt werden.

Letztendlich ist die Entscheidung für das Induktionslöten eine Entscheidung, die Präzision, Geschwindigkeit und Wiederholbarkeit innerhalb einer strukturierten Fertigungsumgebung priorisiert.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Details |

|---|---|

| Verfahren | Berührungslose Erwärmung mittels elektromagnetischer Felder zum Schmelzen von Füllmetall zum Verbinden von Metallen |

| Hauptanwendungen | Automobilindustrie, Luft- und Raumfahrt, medizinische Geräte, Elektronik und Hochvolumen-Produktionslinien |

| Hauptvorteile | Hohe Geschwindigkeit, Präzision, Wiederholbarkeit, lokalisierte Erwärmung, Sicherheit und saubere Verbindungen |

| Einschränkungen | Höhere Anfangskosten, Notwendigkeit kundenspezifischer Spulen, nicht ideal für alle Geometrien oder geringe Volumina |

| Ideal für | Automatisierte Fertigung, die schnelle, konsistente und qualitativ hochwertige Metallverbindungen erfordert |

Bereit, Ihre Fertigung mit präzisem Induktionslöten zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigungskapazitäten, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen und Produktionsanforderungen präzise erfüllen können. Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Effizienz und Qualität in industriellen Hochvolumenanwendungen steigern können!

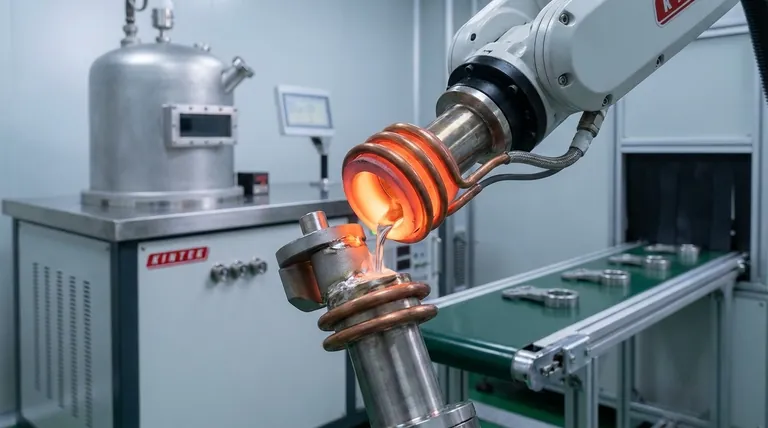

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- Molybdän-Vakuum-Wärmebehandlungsofen

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

Andere fragen auch

- Was ist ein Induktions-Goldschmelzofen und wie funktioniert er? Erzielen Sie Reinheit, Geschwindigkeit und Effizienz

- Was ist die Funktion eines Vakuum-Induktionsschmelzofens? Wesentliche Präzision für die Stahlforschung

- Welche wichtigen Prozessbedingungen bietet ein Induktionsschmelzofen für Experimente mit Seeに必要な Draht? Simulation optimieren

- Welche Rolle spielt die Schalenformheizung in einem Vakuuminduktionsofen? Optimierung des Gießflusses und der Integrität

- Was sind die Vorteile des Vakuuminduktionsschmelzens (VIM)? Erreichen Sie unübertroffene Metallreinheit und Leistung

- Was ist die Funktion eines VIM-Ofens für DP-Stahl? Meisterguss mit hoher Reinheit und chemischer Präzision

- Wie tragen IGBT-Module zur Kosteneinsparung bei Schmelzanlagen bei? Steigern Sie die Effizienz und senken Sie die Betriebskosten

- Welche Rolle spielt ein Vakuuminduktionsofen bei der Entfernung von Phosphorverunreinigungen aus Silizium? Fortschrittliche Dampfaufreinigung