Hochtemperatur-Öfen mit präziser programmierbarer Temperaturregelung dienen als definitive Umgebung für die Synthese hochwertiger Uransilikat-Einkristalle. Sie führen komplexe thermische Profile aus, die das vollständige Schmelzen der Rohmaterialien und anschließend einen streng kontrollierten Abkühlprozess gewährleisten, um eine langsame, geordnete Keimbildung zu fördern.

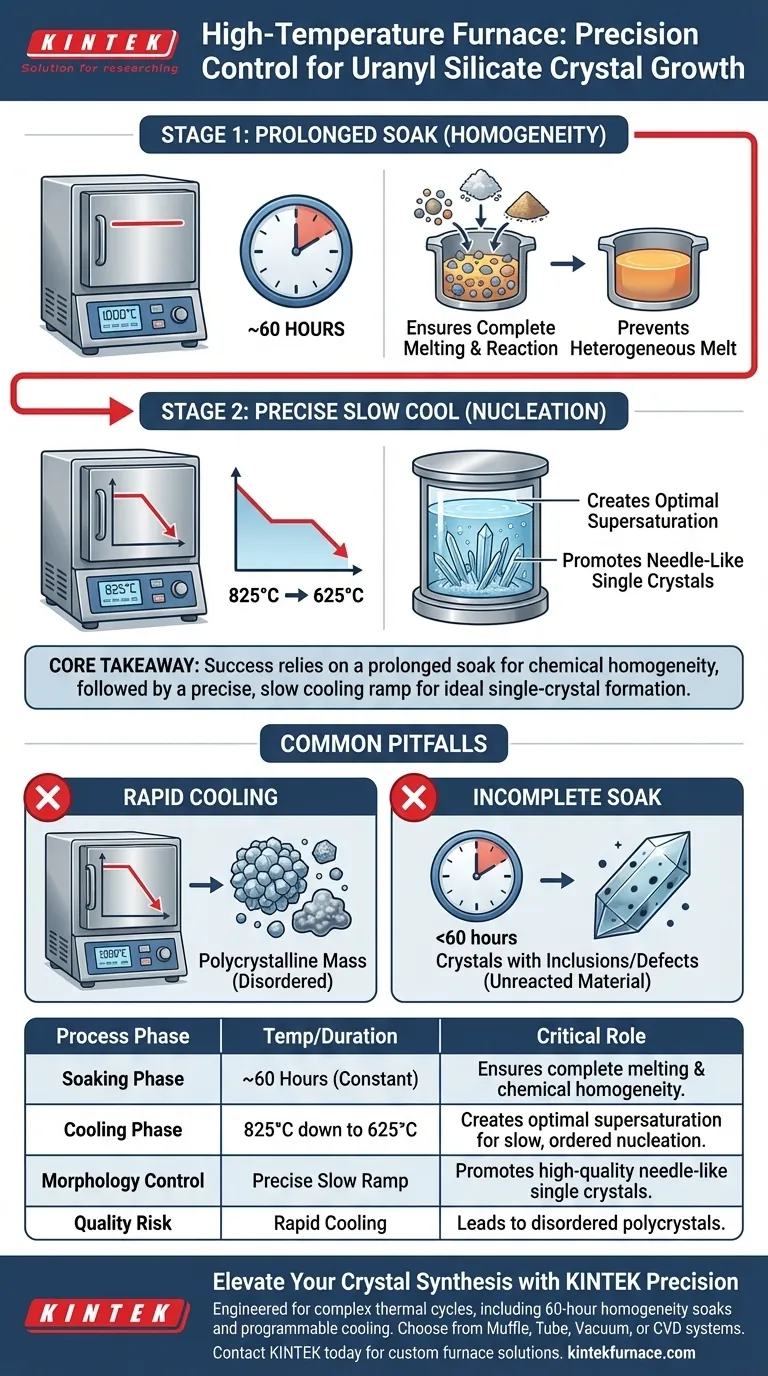

Kernbotschaft Der Erfolg beim Wachstum von Uransilikatkristallen beruht auf einer zweistufigen thermischen Strategie: einem längeren Halten bei konstanter Temperatur zur Erzielung chemischer Homogenität, gefolgt von einer präzisen, langsamen Kühlrampe zur Schaffung der idealen Übersättigungsumgebung für die Einkristallbildung.

Erreichung chemischer Homogenität

Um hochwertige Kristalle zu züchten, muss das Ausgangsmaterial vollkommen einheitlich sein. Präzisionsöfen ermöglichen dies durch strenge Kontrolle der Heizphase.

Die Rolle des Haltens bei konstanter Temperatur

Ein Standard-Hochtemperatur-Ofen reicht nicht aus; das System muss über einen längeren Zeitraum eine bestimmte konstante Temperatur halten.

Bei Uransilikaten beinhaltet dies oft eine Haltezeit von etwa 60 Stunden.

Gewährleistung einer vollständigen Reaktion

Diese verlängerte Dauer ist entscheidend für die Thermodynamik der Mischung. Sie stellt sicher, dass alle Rohmaterialien vollständig geschmolzen sind und miteinander reagiert haben.

Ohne diese präzise Haltezeit bleibt die Schmelze heterogen, was später im Prozess zu inkonsistentem Kristallwachstum führt.

Steuerung der Keimbildung durch Kühlung

Sobald die Materialien vollständig reagiert haben, bestimmt der Übergang von flüssig zu fest die endgültige Struktur. Hier wird die programmierbare Temperaturregelung zum primären Qualitätsfaktor.

Schaffung der Übersättigungsumgebung

Der Kühlprozess muss langsam und bewusst erfolgen, typischerweise von 825°C auf 625°C.

Dieser kontrollierte Abstieg schafft eine optimale Übersättigungsumgebung. Er ermöglicht es den gelösten Materialien, sich allmählich aus der Lösung auszufällen, anstatt sich sofort zu verfestigen.

Förderung einer nadelartigen Morphologie

Das spezifische Ziel bei Uransilikaten ist oft die Bildung hochwertiger nadelartiger Einkristalle.

Präzises Kühlen verhindert die Bildung unerwünschter polykristalliner Strukturen oder amorpher Produkte (Glas), die entstehen, wenn die Temperatur zu schnell oder ungleichmäßig abfällt.

Häufig zu vermeidende Fallstricke

Während der Ofen die Fähigkeit bietet, beinhaltet das thermische Profil selbst Kompromisse, die verwaltet werden müssen.

Das Risiko schneller Kühlung

Wenn der Ofen keine langsame, gleichmäßige Abkühlung aufrechterhalten kann, gerät das System zu schnell in einen Zustand hoher Übersättigung.

Dies löst eine schnelle Keimbildung an vielen Punkten gleichzeitig aus, was zu einer Masse kleiner, ungeordneter Polykristalle anstelle eines einzelnen, großen, geordneten Kristalls führt.

Unvollständiges Halten

Das Verkürzen der 60-stündigen Haltezeit zur Energie- oder Zeitersparnis ist ein häufiger Fehler.

Wenn die Schmelze vor Beginn der Kühlung nicht vollständig homogenisiert ist, enthalten die entstehenden Kristalle wahrscheinlich Einschlüsse oder Defekte, die von nicht umgesetzten Rohmaterialien stammen.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration Ihres thermischen Profils für die Uransilikatpräparation sollten Sie Ihre Parameter an Ihre spezifischen strukturellen Anforderungen anpassen.

- Wenn Ihr Hauptaugenmerk auf Kristallklarheit und Ordnung liegt: Priorisieren Sie die Präzision der Kühlrampe (825°C bis 625°C), um eine stabile Übersättigungsumgebung für nadelartiges Wachstum zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Materialhomogenität liegt: Stellen Sie sicher, dass Ihre Programmierung die volle 60-stündige Haltezeit beinhaltet, um das vollständige Schmelzen und die Reaktion der rohen Einsatzstoffe zu gewährleisten.

Präzise Temperaturregelung ist nicht nur ein Merkmal; sie ist der grundlegende Mechanismus, der bestimmt, ob Sie einen hochwertigen Einkristall oder einen ungeordneten amorphen Feststoff produzieren.

Zusammenfassungstabelle:

| Prozessphase | Temperatur/Dauer | Kritische Rolle für Uransilikat |

|---|---|---|

| Haltephase | ~60 Stunden (Konstant) | Gewährleistet vollständiges Schmelzen und chemische Homogenität der Rohmaterialien. |

| Kühlphase | 825°C bis 625°C | Schafft optimale Übersättigung für langsame, geordnete Keimbildung. |

| Morphologiekontrolle | Präzise langsame Rampe | Fördert das Wachstum hochwertiger nadelartiger Einkristalle. |

| Qualitätsrisiko | Schnelle Kühlung | Führt zu ungeordneten Polykristallen anstelle von Einkristallen. |

Verbessern Sie Ihre Kristallsynthese mit KINTEK Precision

Die Erzielung der perfekten nadelartigen Morphologie bei Uransilikatkristallen erfordert absolute thermische Stabilität und programmierbare Genauigkeit. KINTEK bietet die hochmoderne Hochtemperatur-Ofentechnologie, die benötigt wird, um Ihre Halte- und Kühlprofile zu beherrschen.

Warum mit KINTEK zusammenarbeiten?

- Experten F&E: Systeme, die für komplexe thermische Zyklen wie die 60-stündige Homogenitäts-Haltezeit entwickelt wurden.

- Vielseitige Lösungen: Wählen Sie aus Muffle-, Rohr-, Vakuum- oder CVD-Systemen, die für Laborpräzision maßgeschneidert sind.

- Anpassbare Leistung: Vollständig programmierbare Temperaturregler zur Steuerung empfindlicher Übersättigungsumgebungen.

Ob Sie Einkristalle züchten oder fortschrittliche Materialien entwickeln, unsere Öfen liefern die Zuverlässigkeit, die Ihre Forschung erfordert. Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Еvgeny V. Nazarchuk, Dmitri O. Charkin. A novel microporous uranyl silicate prepared by high temperature flux technique. DOI: 10.1515/zkri-2024-0121

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum ist eine XHV-äquivalente Schutzatmosphäre für das Erhitzen von unbeschichtetem Stahl erforderlich? Erzielung einer zunderfreien Oberflächenreinheit

- Welche Rolle spielt Argon in Atmosphärenöfen? Reinheit gewährleisten und Oxidation bei der Wärmebehandlung verhindern

- Was ist die Funktion eines Hydrierofens bei der U-6Nb-Pulverherstellung? Master Chemical Embrittlement

- Was sind die Hauptmerkmale eines Inertgasofens? Erreichen Sie Reinheit und Präzision bei der Wärmebehandlung

- Welche Gase werden üblicherweise bei Gasabschreckanwendungen verwendet? Optimieren Sie die Kühlung für überlegene Metalleigenschaften

- Warum ist eine gleichmäßige Atmosphäre beim Einsatzhärten von Werkstücken wichtig? Gewährleistung gleichmäßiger Härte und Vermeidung von Ausfällen

- Wie gewährleistet der Kastenofen mit Atmosphäre-Regelung eine präzise Atmosphärenkontrolle? Beherrschen Sie die präzise Gas- und Temperaturregelung

- Wie funktioniert das Heizsystem eines programmiergesteuerten Atmosphärenofens? Entsperren Sie präzises Heizen für Ihr Labor