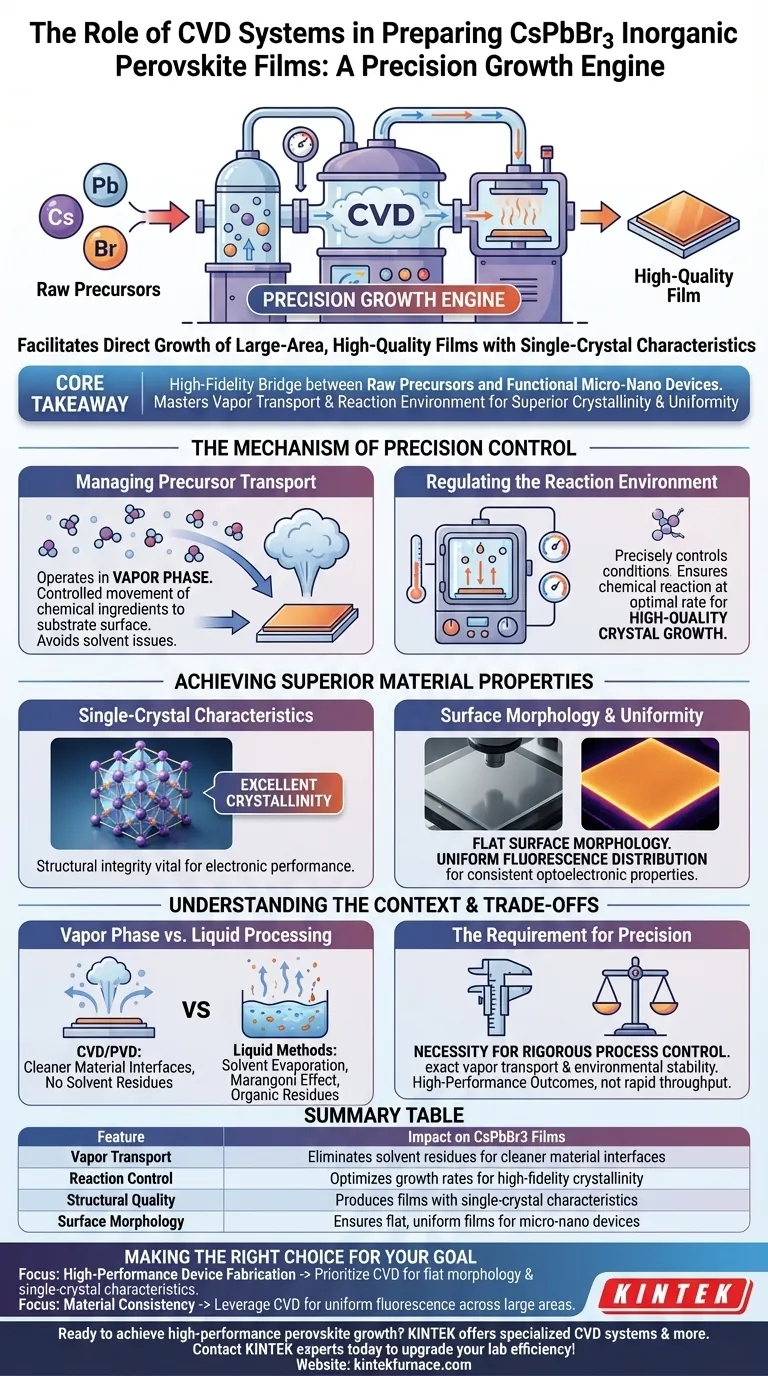

Ein Chemical Vapor Deposition (CVD)-System dient als Präzisionswachstumsmotor für die Herstellung von CsPbBr3 anorganischen Perowskitfilmen. Es ermöglicht das direkte Wachstum von großflächigen, hochwertigen Filmen, die auf einem Zielsubstrat Einkristall-Eigenschaften aufweisen.

Kernbotschaft Das CVD-System fungiert als hochgetreue Brücke zwischen Rohvorläufern und funktionalen Mikro-Nano-Bauteilen. Durch die Beherrschung des Dampftransports und der Reaktionsumgebung erzeugt es CsPbBr3-Filme mit überlegener Kristallinität und Oberflächengleichmäßigkeit, die mit Standard-Lösungsbasierten Methoden schwer zu erreichen sind.

Der Mechanismus der Präzisionskontrolle

Verwaltung des Vorläufertransports

Die grundlegende Rolle des CVD-Systems ist die Verwaltung des Transports von Vorläuferdämpfen.

Im Gegensatz zu flüssigen Methoden, bei denen Vorläufer in Lösungsmitteln gelöst sind, arbeitet CVD in der Gasphase. Dies ermöglicht die kontrollierte Bewegung chemischer Bestandteile zur Substratoberfläche.

Regulierung der Reaktionsumgebung

Der Erfolg beim Wachstum anorganischer Perowskite hängt von einer stabilen Reaktionsumgebung ab.

Das CVD-System ermöglicht Ihnen die präzise Kontrolle der Bedingungen, unter denen sich CsPbBr3 bildet. Diese Regulierung stellt sicher, dass die chemische Reaktion mit der optimalen Geschwindigkeit für hochwertiges Kristallwachstum abläuft.

Erreichen überlegener Materialeigenschaften

Einkristall-Eigenschaften

Das bedeutendste Ergebnis eines richtig abgestimmten CVD-Prozesses ist die strukturelle Qualität des Films.

Das System ermöglicht das Wachstum von Filmen mit exzellenter Kristallinität, die oft Eigenschaften aufweisen, die denen von Einkristallen ähneln. Diese strukturelle Integrität ist entscheidend für die elektronische Leistung des Endmaterials.

Oberflächenmorphologie und Gleichmäßigkeit

Für Mikro-Nano-Bauteile ist die physische Landschaft des Films ebenso wichtig wie seine innere Struktur.

CVD-Systeme erzeugen Filme mit einer flachen Oberflächenmorphologie. Darüber hinaus gewährleisten sie eine gleichmäßige Fluoreszenzverteilung, was darauf hindeutet, dass die optoelektronischen Eigenschaften über den gesamten großflächigen Film hinweg konsistent sind.

Verständnis des Kontexts und der Kompromisse

Gasphasen- vs. Flüssigverarbeitung

Während flüssigkeitsbasierte Methoden (wie Inkjet-Druck) sich auf die Steuerung der Lösungsmittelverdampfung und die Verhinderung von Effekten wie dem Marangoni-Effekt konzentrieren, verfolgt die Dampfabscheidung einen anderen Ansatz.

CVD arbeitet, ähnlich wie Physical Vapor Deposition (PVD), in einem Bereich, der organische Lösungsmittelrückstände vermeidet. Dies eliminiert "lösungsmittelinduzierte Ätzprobleme", die häufig bei der Flüssigverarbeitung auftreten, und führt zu saubereren Materialgrenzflächen.

Die Anforderung an Präzision

Der Hauptkompromiss bei der Verwendung eines CVD-Systems ist die Notwendigkeit einer rigorosen Prozesskontrolle.

Da das System auf dem exakten Transport von Dämpfen und der Umgebungsstabilität beruht, können Abweichungen in diesen Parametern das Wachstum von Einkristall-Eigenschaften stören. Es ist eine Methode, die auf Hochleistungsergebnisse ausgelegt ist und nicht auf schnellen, gering-getreuen Durchsatz.

Die richtige Wahl für Ihr Ziel treffen

Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungsbauteilen liegt: Priorisieren Sie CVD, um die flache Morphologie und die Einkristall-Eigenschaften zu erhalten, die für effiziente Mikro-Nano-Bauteile erforderlich sind.

Wenn Ihr Hauptaugenmerk auf Materialkonsistenz liegt: Nutzen Sie die Fähigkeit des CVD-Systems, eine gleichmäßige Fluoreszenzverteilung über große Flächen zu erzeugen und so zuverlässige Leistungsdaten zu gewährleisten.

Das CVD-System verwandelt flüchtige Vorläufer in eine robuste, hochwertige Materialplattform, die für fortschrittliche anorganische Perowskit-Anwendungen unerlässlich ist.

Zusammenfassungstabelle:

| Merkmal | Auswirkungen auf CsPbBr3-Filme |

|---|---|

| Dampftransport | Eliminiert Lösungsmittelrückstände für sauberere Materialgrenzflächen |

| Reaktionskontrolle | Optimiert Wachstumsraten für hochgetreue Kristallinität |

| Strukturelle Qualität | Erzeugt Filme mit Einkristall-Eigenschaften |

| Oberflächenmorphologie | Gewährleistet flache, gleichmäßige Filme für Mikro-Nano-Bauteile |

Bereit für hochwertiges Perowskit-Wachstum?

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK spezialisierte CVD-Systeme, Röhren-, Rotations-, Vakuum- und Muffelöfen, die alle für Ihre einzigartigen Laboranforderungen anpassbar sind. Unsere Technologie ermöglicht es Ihnen, Dampftransport und Reaktionsumgebungen zu beherrschen, um überlegene CsPbBr3-Filme mit unübertroffener Konsistenz zu produzieren.

Kontaktieren Sie noch heute KINTEK-Experten, um die Effizienz Ihres Labors zu steigern!

Visuelle Anleitung

Referenzen

- Qi Han, Ji Li. Inorganic perovskite-based active multifunctional integrated photonic devices. DOI: 10.1038/s41467-024-45565-9

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist die Bedeutung der Aufteilung von Heizzonen und der Steuerung des Gasflusses? Beherrschen Sie das CVD-Wachstum von MoS2-Kristallen

- Was ist chemische Gasphasenabscheidung? Entdecken Sie Hochleistungsdünnschichten für Ihr Labor

- Wie verbessert CVD Schneidwerkzeuge und Industriemaschinen? Steigerung von Haltbarkeit und Produktivität

- Wie wirkt sich eine präzise Temperaturkontrolle auf den CVD-Prozess aus? Erzielen Sie überlegene Dünnschichtqualität

- Was sind die Vorteile der Verwendung eines Röhrenofen-CVD-Systems für Cu(111)/Graphen? Überlegene Skalierbarkeit und Qualität

- Was sind die prozesstechnischen Vorteile der Verwendung eines Verdampfungssystems mit einer rotierenden Bühne für TMO-Filme? Gleichmäßigkeit erreichen

- Was ist chemische Gasphasenabscheidung bei niedriger Temperatur? Schützen Sie empfindliche Materialien mit fortschrittlichen Dünnschichten

- Was ist der Mechanismus der CVD-Reaktion? Beherrschen Sie die Schritte von Gas zu Dünnschicht