Im Kern ist die chemische Gasphasenabscheidung bei niedriger Temperatur (LTCVD) ein vakuumbasiertes Verfahren zur Herstellung außergewöhnlich dichter, hochleistungsfähiger Dünnschichten auf einem Substrat. Dabei wird eine verdampfte Chemikalie, ein sogenannter Präkursor, eingeführt, die dann auf der Oberfläche des Substrats reagiert und sich verfestigt, wodurch eine Schutzschicht Molekül für Molekül aufgebaut wird. Der Schlüssel ist, dass dies bei ausreichend niedrigen Temperaturen geschieht, um empfindliche Komponenten wie Elektronik oder Kunststoffe nicht zu beschädigen.

Die zentrale Herausforderung in der modernen Fertigung ist das Aufbringen von Hochleistungsbeschichtungen auf temperaturempfindliche Materialien. LTCVD löst dieses Problem, indem es rohe Hitze durch kontrollierte chemische Reaktionen ersetzt und so die Schaffung dauerhafter, ultradünner Schichten auf empfindlichen Produkten ermöglicht.

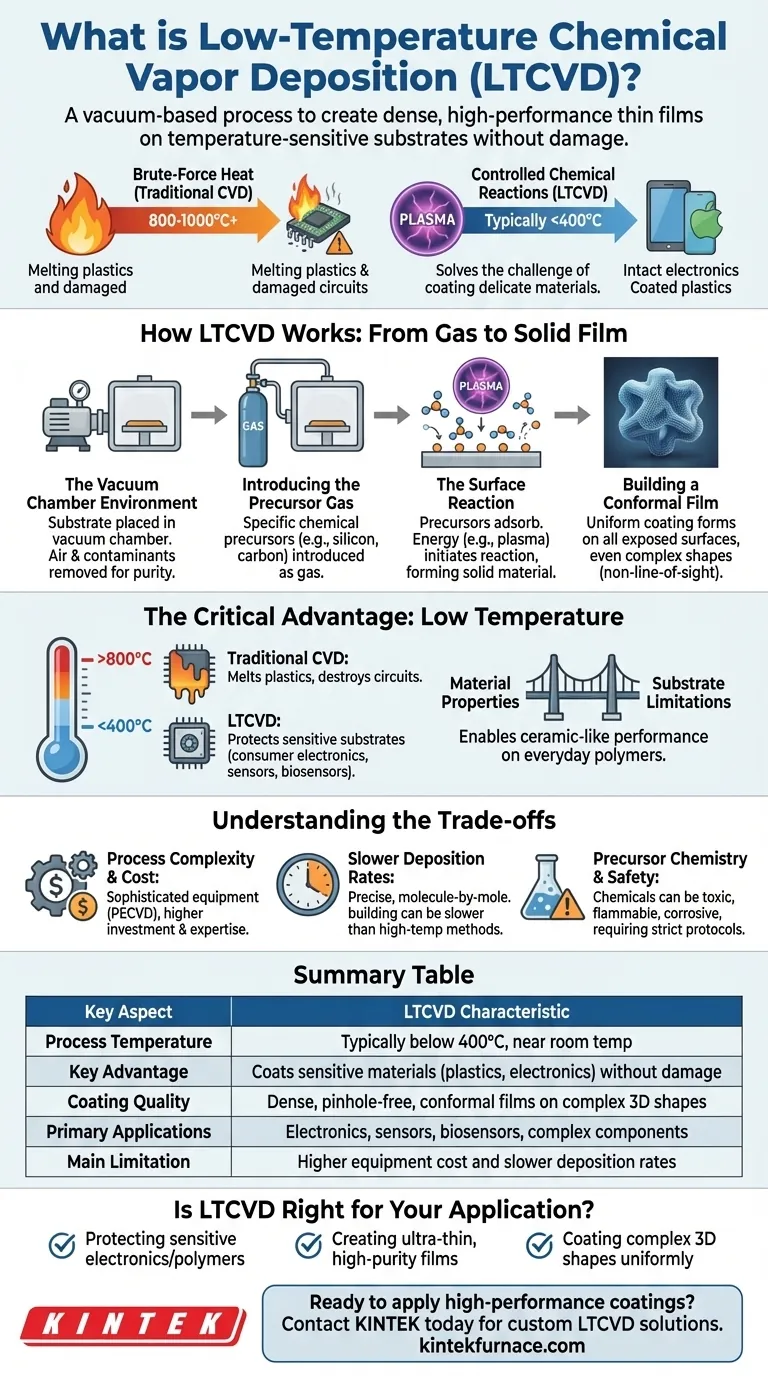

Wie LTCVD funktioniert: Vom Gas zum festen Film

Um den Wert von LTCVD zu verstehen, müssen Sie zunächst seinen grundlegenden Mechanismus erfassen. Der gesamte Prozess findet in einer streng kontrollierten Vakuumkammer statt, was für Reinheit und Prozessstabilität entscheidend ist.

Die Vakuumkammerumgebung

Zuerst wird ein Substrat – das zu beschichtende Objekt – in eine Vakuumkammer gelegt. Die gesamte Luft und Verunreinigungen werden abgepumpt. Dies stellt sicher, dass nur die Chemikalien vorhanden sind, die wir absichtlich einführen, wodurch unerwünschte Reaktionen verhindert und ein reiner Endfilm gewährleistet wird.

Einführung des Präkursor-Gases

Als Nächstes werden ein oder mehrere chemische Präkursoren als Gas in die Kammer eingeführt. Diese Präkursoren sind speziell ausgewählte Moleküle, die die für den gewünschten Film benötigten Atome enthalten (z. B. Silizium, Kohlenstoff, Stickstoff).

Die Oberflächenreaktion

Dies ist das Herzstück des Prozesses. Die Präkursor-Gasmoleküle adsorbieren an der Oberfläche des Substrats. Anstatt hohe Hitze zum Aufbrechen zu verwenden, nutzt LTCVD andere Energiequellen, wie ein Plasma, um eine chemische Reaktion einzuleiten. Diese Energie bewirkt, dass sich die Präkursoren direkt auf der Oberfläche zersetzen oder reagieren, wobei ein festes Material zurückbleibt und gasförmige Nebenprodukte entstehen, die abgepumpt werden.

Aufbau eines konformen Films, Molekül für Molekül

Da der Prozess von einem Gas angetrieben wird, das die gesamte Kammer füllt, bildet sich die Beschichtung gleichmäßig auf allen freiliegenden Oberflächen. Diese nicht-sichtlinienbasierte Abscheidung ist ein großer Vorteil, da sie komplexe 3D-Formen, interne Hohlräume und komplizierte Geometrien perfekt beschichtet, wo Sprühen oder andere sichtlinienbasierte Methoden versagen würden. Das Ergebnis ist ein extrem dichter, porenfreier Film.

Der entscheidende Vorteil: „Niedrige Temperatur“ erklärt

Der Begriff „niedrige Temperatur“ ist relativ, aber seine Wirkung ist absolut. Er ist der größte Einzelfaktor, der die Anwendungen für Hochleistungsbeschichtungen erweitert.

Schutz empfindlicher Substrate

Herkömmliche CVD-Prozesse können Temperaturen von über 800-1000 °C erfordern, was Kunststoffe schmelzen und integrierte Schaltkreise zerstören würde. LTCVD arbeitet bei viel niedrigeren Temperaturen, oft unter 400 °C und manchmal nahe Raumtemperatur.

Dies ermöglicht die Abscheidung robuster Keramik- oder diamantähnlicher Beschichtungen auf vollständig montierten Produkten, einschließlich Unterhaltungselektronik, Automobilsensoren und sogar Biosensoren, ohne die empfindlichen Komponenten im Inneren zu beschädigen.

Ermöglicht Hochleistung auf Alltagsmaterialien

LTCVD überbrückt die Lücke zwischen Materialeigenschaften und Substratbeschränkungen. Es ermöglicht, einer Kunststoff-Smartphone-Hülle die Härte einer Keramik zu verleihen oder einen empfindlichen HVAC-Sensor mit einer inerten, ultradünnen Schicht vor Korrosion zu schützen.

Dies eröffnet eine Vielzahl von Gestaltungsmöglichkeiten, indem die geringen Kosten und das geringe Gewicht von Polymeren mit der Haltbarkeit und Leistung fortschrittlicher Materialien kombiniert werden.

Die Kompromisse verstehen

Wie jedes fortschrittliche Herstellungsverfahren ist LTCVD keine Universallösung. Das Verständnis seiner Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Prozesskomplexität und Gerätekosten

CVD-Systeme, insbesondere solche mit Plasmaverstärkung (PECVD), sind hochentwickelte und teure Maschinen. Sie erfordern erhebliche Kapitalinvestitionen und Fachkenntnisse für Betrieb und Wartung im Vergleich zu einfacheren Beschichtungsmethoden wie Lackieren oder Tauchen.

Langsamere Abscheidungsraten

Der Aufbau eines Films Molekül für Molekül ist präzise, kann aber langsam sein. Eine Senkung der Temperatur verringert oft die Reaktionsrate, was zu längeren Zykluszeiten und einem geringeren Fertigungsdurchsatz im Vergleich zu Hochtemperatur-Alternativen führen kann.

Präkursorchemie und Sicherheit

Die Wahl der Präkursorchemikalien ist entscheidend für die endgültigen Eigenschaften des Films und nicht unbegrenzt. Diese Chemikalien können giftig, brennbar oder korrosiv sein und erfordern strenge Sicherheitsprotokolle und Handhabungsverfahren.

Ist LTCVD das Richtige für Ihre Anwendung?

Die Wahl einer Beschichtungstechnologie hängt vollständig von Ihrem spezifischen Ziel ab, wobei Leistungsanforderungen mit Materialbeschränkungen und Kosten abgewogen werden müssen.

- Wenn Ihr Hauptaugenmerk auf dem Schutz empfindlicher Elektronik oder Polymere liegt: LTCVD ist eine ideale Lösung, um eine robuste Umweltbarriere zu schaffen, ohne das zugrunde liegende Produkt thermisch zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultradünner, hochreiner Filme für Halbleiter liegt: Die Präzision auf atomarer Ebene von LTCVD ist eine grundlegende Technologie für den Aufbau der komplexen, mehrschichtigen Strukturen in Mikrochips.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Formen liegt: Die nicht-sichtlinienbasierte Natur von LTCVD gewährleistet einen perfekt konformen Film auf komplizierten Geometrien, wo keine andere Methode erfolgreich sein kann.

Letztendlich ermöglicht die chemische Gasphasenabscheidung bei niedriger Temperatur, die idealen Materialeigenschaften auf praktisch jedes Produkt anzuwenden, unabhängig von seiner thermischen Empfindlichkeit.

Zusammenfassungstabelle:

| Schlüsselaspekt | LTCVD-Merkmal |

|---|---|

| Prozesstemperatur | Typischerweise unter 400 °C, manchmal nahe Raumtemperatur |

| Hauptvorteil | Beschichtet empfindliche Materialien (Kunststoffe, Elektronik) ohne Beschädigung |

| Beschichtungsqualität | Dichte, porenfreie, konforme Filme auf komplexen 3D-Formen |

| Primäre Anwendungen | Elektronik, Sensoren, Biosensoren, komplexe Komponenten |

| Hauptbeschränkung | Höhere Gerätekosten und langsamere Abscheidungsraten |

Bereit, Hochleistungsbeschichtungen auf Ihre temperaturempfindlichen Produkte aufzubringen?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E- und interne Fertigungskompetenz, um fortschrittliche LTCVD-Lösungen anzubieten, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unsere Produktlinie, einschließlich spezialisierter Vakuum- & Atmosphärenöfen und CVD/PECVD-Systeme, wird durch starke Anpassungsmöglichkeiten ergänzt, um Ihre experimentellen und Produktionsanforderungen präzise zu erfüllen.

Ganz gleich, ob Sie mit empfindlicher Elektronik, komplexen 3D-Komponenten oder innovativen Polymerdesigns arbeiten, wir können Ihnen helfen, die perfekte Schutzbeschichtung zu erzielen, ohne die Integrität Ihres Substrats zu beeinträchtigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere LTCVD-Lösungen die Leistung und Haltbarkeit Ihrer Produkte verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision