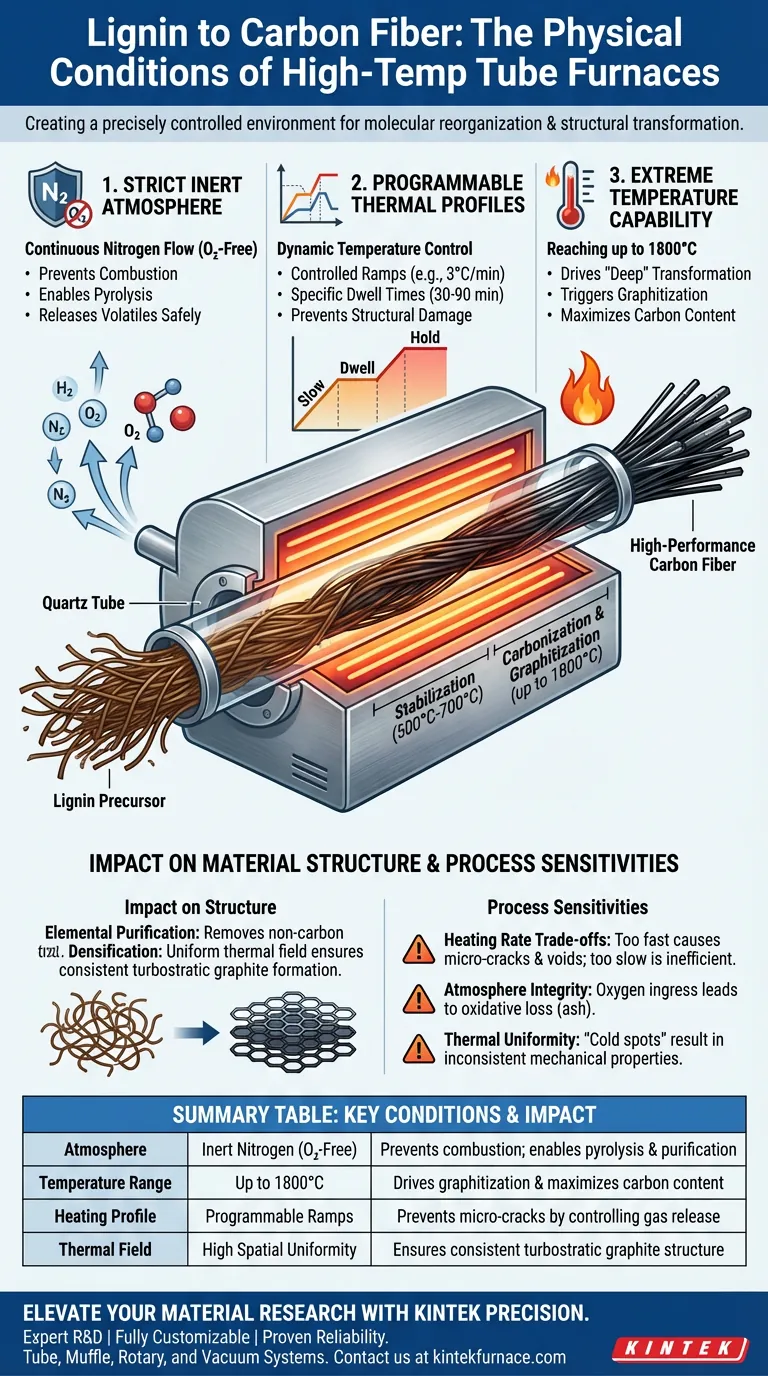

Ein Hochtemperatur-Rohrofen schafft eine präzise kontrollierte Reaktionsumgebung, die für die Umwandlung von Lignin in Hochleistungs-Kohlefaser unerlässlich ist. Insbesondere bietet er eine programmierbare inerte Stickstoffatmosphäre und ein gleichmäßiges Wärmefeld, das Temperaturen von bis zu 1800 °C erreichen kann. Diese Bedingungen erleichtern die Entfernung von Nicht-Kohlenstoffelementen ohne Verbrennung und treiben die strukturelle Umwandlung von roher Biomasse zu kristallinem Graphit voran.

Kernbotschaft Der Ofen ist nicht nur ein Heizgerät; er ist ein Mechanismus zur molekularen Neuordnung. Der Erfolg hängt von der strengen Synchronisation einer sauerstofffreien Umgebung mit einem gleichmäßigen Wärmefeld ab, was direkt die mechanische Integrität und die turbostratische Ordnung der fertigen Kohlefaser bestimmt.

Die kritischen physikalischen Umgebungen

Um Ligninfasern effektiv in Kohlefasern umzuwandeln, muss der Ofen drei verschiedene physikalische Bedingungen aufrechterhalten.

Strikte inerte Atmosphäre

Die unmittelbarste Anforderung ist der vollständige Ausschluss von Sauerstoff. Der Ofen arbeitet unter einem kontinuierlichen Fluss von Inertgas, typischerweise Stickstoff.

Diese Atmosphäre verhindert, dass die Ligninfasern beim Ansteigen der Temperatur verbrennen. Anstatt zu oxidieren, durchläuft das Material eine Pyrolyse, bei der flüchtige Bestandteile sicher freigesetzt werden können.

Programmierbare Temperaturprofile

Die Karbonisierung wird nicht durch statisches Erhitzen erreicht; sie erfordert eine dynamische Temperaturkontrolle. Der Ofen bietet komplexe, mehrstufige Heizkurven.

Speziell für Lignin beinhaltet dies oft kontrollierte Aufheizraten (z. B. 3 °C/min) und spezifische Haltezeiten (30 bis 90 Minuten). Dieses langsame, bewusste Erhitzen verhindert strukturelle Schäden, die durch die schnelle Freisetzung von Gasen verursacht werden.

Extreme Temperaturfähigkeit

Während die anfängliche Karbonisierung und Stabilisierung zwischen 500 °C und 700 °C erfolgen kann, erfordern Hochleistungsanwendungen deutlich höhere Grenzwerte.

Der Ofen muss in der Lage sein, bis zu 1800 °C zu erreichen. Bei diesen extremen Temperaturen findet die "tiefe" Transformation statt, die die Graphitbildung auslöst und den Kohlenstoffgehalt der Faser maximiert.

Die Auswirkungen auf die Materialstruktur

Die physikalischen Bedingungen im Ofen bestimmen direkt die chemische Entwicklung des Lignin-Vorläufers.

Elementare Reinigung

Die hohe Hitze, kombiniert mit dem Stickstoffstrom, erzwingt die Entfernung von Nicht-Kohlenstoffatomen.

Elemente wie Stickstoff, Sauerstoff und Wasserstoff werden verflüchtigt und aus der Faser entfernt. Dieser Prozess reichert den Kohlenstoffgehalt an und wandelt das Material von einem komplexen organischen Polymer in eine reine Kohlenstoffstruktur um.

Strukturelle Verdichtung und Ordnung

Die Gleichmäßigkeit des Wärmefeldes ist der entscheidende Faktor für die Qualität.

Eine gleichmäßige Wärmeverteilung sorgt dafür, dass sich die turbostratische Graphitstruktur gleichmäßig in der gesamten Faser bildet. Dies korreliert direkt mit der mechanischen Integrität und Dichte des Endprodukts.

Verständnis der Prozessempfindlichkeiten

Während der Ofen die notwendigen Bedingungen liefert, können geringfügige Abweichungen zu kritischen Materialfehlern führen.

Kompromisse bei der Aufheizrate

Die Aufheizrate ist ein Kompromiss zwischen Effizienz und Qualität.

Wenn die Aufheizrate zu aggressiv (zu schnell) ist, kann die schnelle Ausgasung von flüchtigen Stoffen Mikrorisse oder Hohlräume in der Faser erzeugen und ihre mechanische Festigkeit zerstören. Wenn die Rate zu langsam ist, wird der Prozess energieineffizient.

Integrität der Atmosphäre

Der Stickstofffluss muss ausreichen, um flüchtige Stoffe abzuführen, aber stabil genug sein, um einen positiven Druck aufrechtzuerhalten.

Jeder Bruch in der luftdichten Umgebung, der Sauerstoff eindringen lässt, führt zu oxidativem Verlust, wodurch Ihr Vorläufermaterial effektiv zu Asche statt zu Kohlefaser wird.

Probleme mit der thermischen Gleichmäßigkeit

Wenn der Ofen "kalte Stellen" oder ungleichmäßige Heizzonen aufweist, leiden die Fasern unter inkonsistenter Graphitbildung.

Dies führt zu einer Charge von Fasern mit variablen mechanischen Eigenschaften, was sie für Hochleistungs-Strukturanwendungen ungeeignet macht.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration eines Rohrofens für die Lignin-Karbonisierung sollten Ihre spezifischen Ziele Ihre Parametereinstellungen bestimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Festigkeit liegt: Priorisieren Sie die Gleichmäßigkeit des Wärmefeldes und extrem hohe Temperaturen (bis zu 1800 °C), um die Graphitbildung und strukturelle Ordnung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Vorläuferausbeute und Stabilität liegt: Konzentrieren Sie sich auf den niedrigeren Temperaturbereich (500 °C–700 °C) mit langsameren Aufheizraten (ca. 3 °C/min), um eine schonende Entgasung zu gewährleisten, ohne die Faser zu beschädigen.

Letztendlich wird die Qualität Ihrer Kohlefaser nicht nur dadurch bestimmt, wie heiß der Ofen wird, sondern auch, wie präzise er die Entfernung von allem steuert, was kein Kohlenstoff ist.

Zusammenfassungstabelle:

| Physikalische Bedingung | Technische Anforderung | Auswirkung auf Ligninfaser |

|---|---|---|

| Atmosphäre | Inertes Stickstoffgas (sauerstofffrei) | Verhindert Verbrennung; ermöglicht Pyrolyse & Reinigung |

| Temperaturbereich | Bis zu 1800 °C | Treibt Graphitbildung an und maximiert den Kohlenstoffgehalt |

| Aufheizprofil | Programmierbare Rampen (z. B. 3 °C/min) | Verhindert Mikrorisse durch Kontrolle der Gasfreisetzung |

| Wärmefeld | Hohe räumliche Gleichmäßigkeit | Gewährleistet konsistente turbostratische Graphitstruktur |

Erweitern Sie Ihre Materialforschung mit KINTEK-Präzision

Präzision ist der Unterschied zwischen Hochleistungs-Kohlefaser und Industrieabfall. KINTEK bietet erstklassige Rohr-, Muffel-, Dreh- und Vakuumsysteme, die speziell für die anspruchsvollen Anforderungen der Biomasse-Karbonisierung und der Synthese fortschrittlicher Materialien entwickelt wurden.

Warum KINTEK wählen?

- Experten-F&E: Unsere Systeme sind für ultra-stabile Wärmefelder und luftdichte Atmosphärenintegrität ausgelegt.

- Vollständig anpassbar: Passen Sie Ihre Heizzonen, Gasflusssysteme und Temperaturgrenzen an Ihre einzigartigen Lignin-Vorläuferanforderungen an.

- Bewährte Zuverlässigkeit: Gestützt auf jahrelange Fertigungsexzellenz bei Hochtemperatur-Laborgeräten.

Bereit, eine überlegene strukturelle Verdichtung in Ihren Fasern zu erzielen? Kontaktieren Sie noch heute unser technisches Team, um die perfekte, anpassbare Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Qi Hua, Scott Renneckar. Functionalized Lignin Derivatives as Melt‐Spinnable Precursors for Carbon Fiber Production without Stabilization. DOI: 10.1002/adfm.202509131

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Rolle spielt ein Zwei-Zonen-Rohrofen bei der WTe2-Synthese? Beherrschen Sie die CVD-Präzision durch thermische Entkopplung

- Welche Besonderheiten bietet der Quarzdurchlaufofen für die Probenhandhabung? Schaffen Sie Sichtbarkeit und Reinheit in Hochtemperaturprozessen

- Welche Rolle spielt eine Rohröfen bei der Pyrolyse von Ölschiefer? Beherrschen Sie die Umwandlung und Ausbeute von Kerogen

- Was sind die Vorteile eines Hochdruck-Metallrohrreaktors für die CO2-Hydrierung? Erzielung kinetischer Präzision

- Warum sind vakuumversiegelte Quarzrohre für Bi-Sb-Te-Phasendiagramme unerlässlich? Gewährleisten Sie chemische Treue bei der Synthese Ihrer Legierungen

- Wie wird ein Laborröhrenofen bei der TG-DTA von siliziumdioxidbeschichteten Verbundpulvern eingesetzt? Leitfaden zur Expertenanalyse

- Was ist die Hauptfunktion eines Hochtemperatur-Vakuumröhrenofens für Gr-NDs? Beherrschung von Kohlenstoffphasenübergängen

- Warum ist ein Laborrohr-Ofen für die BiVO4/RGO-Synthese notwendig? Präzise Steuerung der Nano-Struktur erreichen