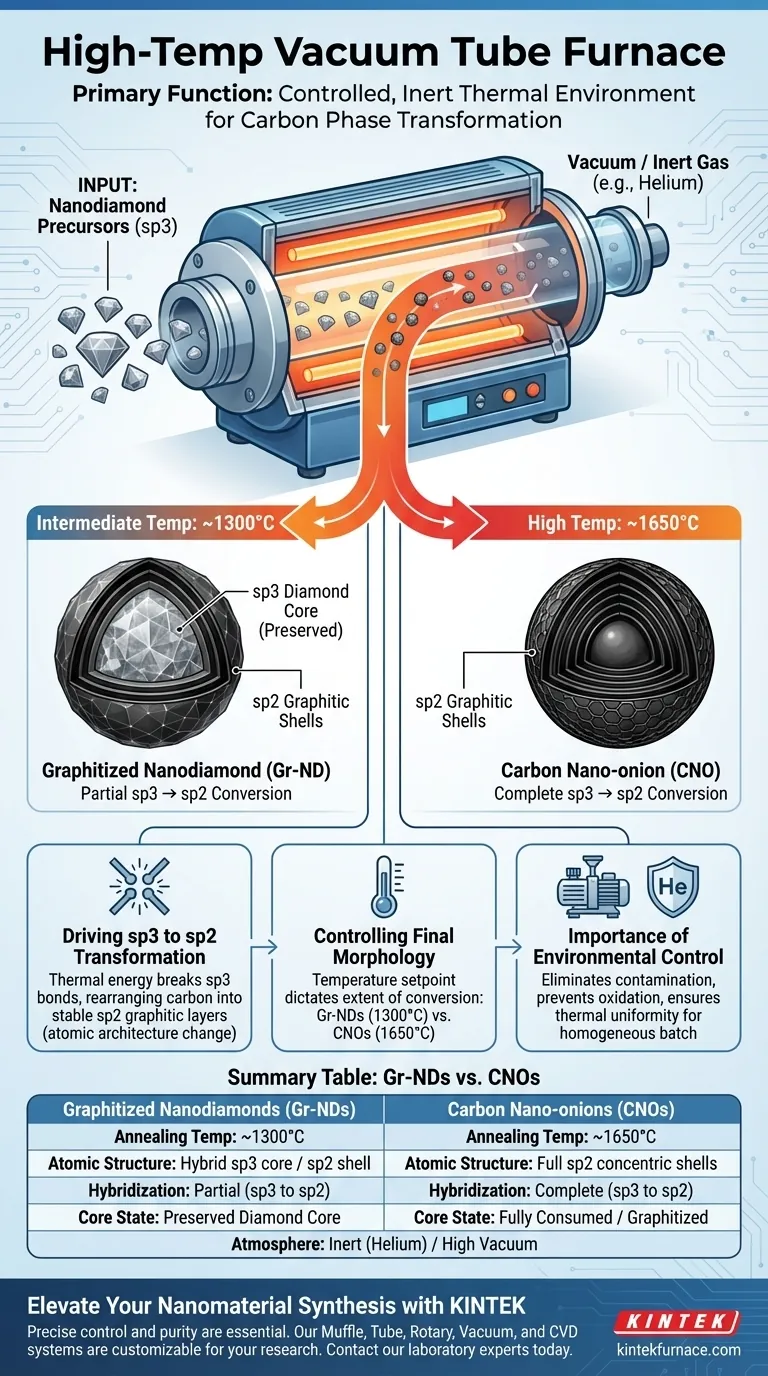

Die Hauptfunktion eines Hochtemperatur-Vakuumröhrenofens besteht in diesem Zusammenhang darin, eine streng kontrollierte, inerte thermische Umgebung bereitzustellen, die die strukturelle Entwicklung von Nanodiamant-Vorläufern antreibt. Durch die Aufrechterhaltung präziser Glühtemperaturen – typischerweise zwischen 1300 °C und 1650 °C – unter einer Schutzatmosphäre wie Helium erleichtert der Ofen den kritischen Phasenübergang der Kohlenstoffatome.

Der Ofen dient als Motor für den Hybridisierungswechsel und wandelt Kohlenstoffatome von einem sp3- (Diamant-) in einen sp2- (Graphit-) Zustand um. Die angewandte spezifische Temperatur bestimmt das Ausmaß dieser Umwandlung und diktiert, ob das Endmaterial ein Kern-Schale-graphitierter Nanodiamant oder eine vollständig graphitisierte Kohlenstoff-Nano-Zwiebel wird.

Der Mechanismus der strukturellen Entwicklung

Antrieb der sp3-zu-sp2-Umwandlung

Der Kernzweck der Wärmebehandlung besteht darin, die Energie zu liefern, die zur Rekonfiguration der atomaren Bindung des Kohlenstoffs erforderlich ist. Nanodiamanten beginnen mit einer sp3-Hybridisierungsstruktur.

Wenn der Ofen die Vorläufer erhitzt, bricht die thermische Energie diese Bindungen. Die Kohlenstoffatome ordnen sich dann in die stabileren sp2-hybridisierten Schichten um, die für Graphit charakteristisch sind. Dies ist nicht nur Trocknen oder Sintern; es ist eine grundlegende Veränderung der atomaren Architektur des Materials.

Kontrolle der endgültigen Morphologie

Der Ofen erwärmt das Material nicht nur; er fungiert als Selektor für das Endprodukt basierend auf dem eingestellten Temperatursollwert.

Bei mittleren hohen Temperaturen (z. B. 1300 °C) ist die Umwandlung teilweise. Dies führt zu graphitierten Nanodiamanten (Gr-NDs), die einen erhaltenen Diamantkern aufweisen, der von Graphitschalen umgeben ist.

Bei höheren Temperaturen (z. B. 1650 °C) ist die Umwandlung vollständig. Der Diamantkern wird vollständig verbraucht, was zu Kohlenstoff-Nano-Zwiebeln (CNOs) führt, die vollständig aus konzentrischen Graphitschalen bestehen.

Die Bedeutung der Umweltkontrolle

Beseitigung von Verunreinigungen

Während die Temperatur die Reaktion antreibt, stellen die Vakuum- und Inertgasfunktionen des Ofens sicher, dass der Reaktionsweg korrekt ist.

Eine Hochvakuumumgebung entfernt effektiv adsorbierte Gase von der Pulveroberfläche, bevor die Erwärmung beginnt. Dies verhindert, dass Verunreinigungen während des empfindlichen Phasenübergangs mit dem Kohlenstoff reagieren.

Verhinderung von Oxidation

Kohlenstoff dient in Gegenwart von Sauerstoff als Brennstoff. Ohne die Fähigkeit des Ofens, eine Helium- oder Vakuumatmosphäre aufrechtzuerhalten, würden hohe Temperaturen die Nanodiamanten einfach verbrennen.

Die in der Primärreferenz erwähnte "inerte Wärmebehandlungsatmosphäre" ist nicht verhandelbar. Sie stellt sicher, dass sich die Kohlenstoffatome zu neuen Strukturen umordnen, anstatt sich mit Sauerstoff zu verbinden und CO2 zu bilden.

Gewährleistung der thermischen Gleichmäßigkeit

Das Design des Röhrenofens bietet eine gleichmäßige thermische Verteilung entlang der Länge der Heizzone.

Dies minimiert Temperaturgradienten und stellt sicher, dass alle Nanodiamant-Vorläufer in der Charge genau die gleichen Energieniveaus erfahren. Diese Gleichmäßigkeit ist unerlässlich, um eine homogene Charge von Gr-NDs oder CNOs ohne Variationen in der Schichtdicke oder Kernerhaltung zu erzielen.

Verständnis der Kompromisse

Das Risiko eines Temperaturüberschreitens

Präzision ist entscheidend. Wenn die Ofentemperatur während eines Gr-ND-Prozesses höher als beabsichtigt abweicht, riskieren Sie, den Diamantkern unbeabsichtigt vollständig aufzulösen.

Dies würde zu einer Charge von Kohlenstoff-Nano-Zwiebeln anstelle der beabsichtigten Kern-Schale-Hybridstruktur führen und die elektronischen und mechanischen Eigenschaften des Materials grundlegend verändern.

Atmosphärische Integrität

Die Qualität des Vakuum- oder Inertgasflusses ist ein kritischer Fehlerpunkt. Selbst ein kleiner Leck in den Dichtungen des Röhrenofens kann genügend Sauerstoff einführen, um die Oberfläche der Nanomaterialien zu beschädigen.

In porösen Kohlenstoffnetzwerken oder Pulvern mit hoher Oberfläche führt diese Oxidation zu schlechten Grenzflächenbindungen und reduzierter elektrischer Leitfähigkeit in der Endanwendung.

Die richtige Wahl für Ihr Ziel treffen

Um diese Kohlenstoff-Nanomaterialien erfolgreich herzustellen, müssen Sie den Ofen basierend auf Ihrer gewünschten Endstruktur programmieren:

- Wenn Ihr Hauptaugenmerk auf graphitierten Nanodiamanten (Gr-NDs) liegt: Programmieren Sie den Ofen auf etwa 1300 °C, um eine Oberflächengraphitierung zu induzieren und gleichzeitig den sp3-Diamantkern streng zu erhalten.

- Wenn Ihr Hauptaugenmerk auf Kohlenstoff-Nano-Zwiebeln (CNOs) liegt: Erhöhen Sie die Glühtemperatur auf etwa 1650 °C, um die Reaktion zu vervollständigen und den Kern vollständig in konzentrische sp2-Graphitschalen umzuwandeln.

Durch die Beherrschung des Temperaturprofils und der atmosphärischen Kontrolle Ihres Ofens erhalten Sie die vollständige Kontrolle über die strukturelle Identität Ihrer Kohlenstoff-Nanomaterialien.

Zusammenfassungstabelle:

| Merkmal | Graphitierte Nanodiamanten (Gr-NDs) | Kohlenstoff-Nano-Zwiebeln (CNOs) |

|---|---|---|

| Glühtemperatur | ~1300°C | ~1650°C |

| Atomstruktur | Hybrid sp3 Kern / sp2 Schale | Vollständige sp2 konzentrische Schalen |

| Hybridisierung | Teilweise (sp3 zu sp2) | Vollständig (sp3 zu sp2) |

| Atmosphäre | Inert (Helium) / Hochvakuum | Inert (Helium) / Hochvakuum |

| Kernzustand | Erhaltener Diamantkern | Vollständig verbraucht / graphitiert |

Verbessern Sie Ihre Nanomaterial-Synthese mit KINTEK

Präzise Temperaturkontrolle und atmosphärische Reinheit sind der Unterschied zwischen einer perfekten Kern-Schale-Struktur und einer fehlgeschlagenen Charge. Unterstützt durch Experten in F&E und Fertigung bietet KINTEK spezialisierte Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um die strengen Anforderungen der Kohlenstoffphasenumwandlung zu erfüllen.

Ob Sie graphitierte Nanodiamanten oder Kohlenstoff-Nano-Zwiebeln herstellen, unsere Hochtemperaturöfen bieten die thermische Gleichmäßigkeit und Vakuumintegrität, die Ihre Forschung verdient.

Bereit, Ihre Kohlenstoffsynthese zu optimieren? Kontaktieren Sie noch heute unsere Laborexperten, um die perfekte thermische Lösung für Ihre einzigartigen Bedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Andrea Mescola, G. Paolicelli. Humidity‐Resistant Ultralow Friction in Diamond‐Like Carbon Coatings Enabled by Graphitic Nanodiamonds. DOI: 10.1002/sstr.202500236

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist die Kernfunktion eines Hochtemperatur-Rohrofens bei der Umwandlung von Fe2O3/GO? Beherrschung der Materialtransformation

- Wie erreichen geregelte Röhrenöfen eine Atmosphärenregulierung? Untersuchung der Zirkonoxid-Phasenumwandlungsgesetze

- Welche Umweltschutzanwendungen nutzen Mehrzonen-Rohröfen? Präzision in der Abfallbehandlung und grünen Technologien freisetzen

- Was ist die Hauptaufgabe einer Rohröfen während der Vorkarbonisierung? Optimierung der Biomasse-zu-Hartkohlenstoff-Umwandlung

- Was sind die Hauptmerkmale eines horizontalen Rohrofens? Erzielen Sie präzise, gleichmäßige Heizung für Ihr Labor

- Warum ist ein vakuumversiegelter Quarzglasrohr für Pyrit-Vorläufer notwendig? Abschirmung der Hochreinheits-Synthese

- Welche Rolle spielt eine Rohröfen bei der thermischen Aktivierung von Sulfiderzen? Präzise Steuerung für hochertragreiche Laugung

- Was sind die Hauptkomponenten eines Atmosphärenrohrglühofens? Präzision in der Materialverarbeitung freischalten